新型轎車車輪模鍛復合模具

文/楊金嶺·中信戴卡股份有限公司

新型轎車車輪模鍛復合模具

文/楊金嶺·中信戴卡股份有限公司

轎車鋁車輪模鍛新型復合模具生產鍛造轎車車輪毛坯時,一次能同時完成多個工序的任務,主要特點是將鋁車輪毛坯正面成形面向上放置,防止向下的正向下壓力壓合成形面變形,同時完成沖中心孔、沖斜窗口、輪輞擴孔,提高了工作效率,減少了生產時間和生產成本。

楊金嶺,高級工程師,主要從事模具工裝、旋壓、機加設計及工藝研發的工作,發表科技論文10余篇,獲得授權專利10余項。

鍛造鋁合金車輪的特點是造型美觀、重量輕、散熱好、省油、低噪聲、輕量化性能更高、更安全、更節能等。中信戴卡股份有限公司是國內第一家引進全自動化鍛造鋁合金生產線的廠家。該生產線引進歐美的先進設備,將傳統的鍛造工藝與現代先進成形設備完美結合,高效地生產高強度、高質量的鍛造鋁合金輪轂。

鍛造工藝的最大特點是促使合金材料內部組織晶粒結構均勻、緊密,形成良好的金屬纖維流線組織,成形產品精度高,內在結構致密,機械強度高。鋁合金車輪的復合鍛造工藝采用軸向閉模軋鍛工藝,通過正壓力和斜向旋輥軋壓力同時作用的方式制出毛坯的最初形狀,再鍛造出筋及凸凹形,然后旋壓成形。

復合鍛造工藝節約設備投資,降低模具費用,占用生產場地面積大大減少,同時,由于采用標準型鋁棒,鋁棒的表面缺陷集中在車輪的加工表面,毛坯精度更接近成品的要求,后序加工余量小、班產效率高。鍛造鋁合金車輪的力學性能比常規低壓鑄造工藝生產的車輪至少高18%,材料至少可節約15%。

設計新型車輪模鍛復合模具的目的

在鋁合金車輪的實際生產過程中,閉式鍛造車輪毛坯后續機加工時間和工序過多,同時沖中心孔、沖斜窗口和擴孔能夠減少后續機加工的時間和工序。設計新型模具的目的是針對閉式鍛造鋁車輪毛坯,提供一種能同時沖中心孔、沖斜窗口、車輪擴孔的復合模具。通過將車輪毛坯正面成形面向上放置,防止向下的正向下壓力壓合成形面變形,同時將沖中心孔、沖斜窗口、輪輞擴孔多個工序完成的任務一次完成,能夠減少后續加工車輪毛坯的時間和不必要的工序,大大的縮短了輪轂的生產周期,也減少了設備和人力的占用時間。下文結合工序工步圖和具體實施方式對實用新型模具的工作過程進行說明。

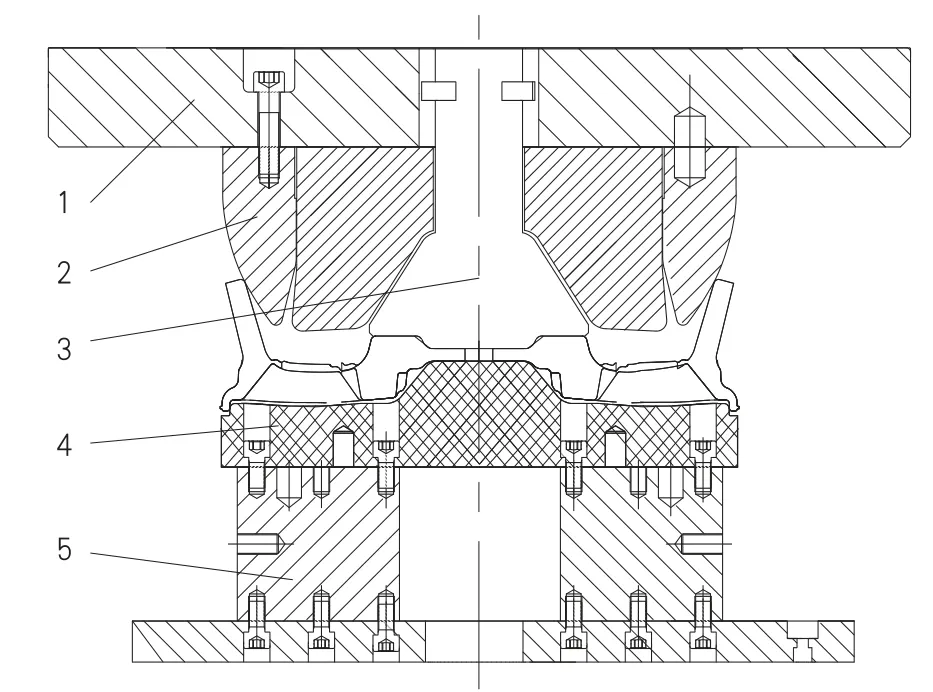

原始鍛造模具示意圖

圖1為原始鍛造模具,其只能進行擴孔,而且車輪毛坯成形正面向下,在向下的正向壓力作用下成形面極易變形,不能同時進行沖中心孔和沖輪轂毛坯工序。中心孔需要單獨增加鉆床加工出來,毛坯窗口內金屬需要增加機加工工序。這就給后續工序帶來麻煩,也增加了生產周期、增加了生產成本。

圖1 原擴孔模具

新型復合模具的結構

實用新型復合模具的特點是能同時沖中心孔、沖斜窗口、輪輞擴孔。實用新型復合模具的技術方案為:新型中心沖頭、窗口斜沖頭之間通過小彈簧、螺栓與上模、上模連接板進行連接,上墊板與上板通過螺栓進行連接,上板與上模通過導向螺栓和大彈簧進行連接。下模芯與下模通過過盈熱裝壓合裝配而成,脹套與下板通過螺栓連接。下模與托盤通過螺栓連接,托盤置于頂料器上。

圖2 工步1示意圖

具體實施過程

實際生產工作過程主要由工步1、工步2和工步3組成。

⑴工步1。機械手將毛坯放在下模上,壓力機帶動上板和上墊板下行落下,在上墊板與上模連接板逐漸接觸過程中,中心沖頭、窗口斜沖頭下行,同時小彈簧壓縮來完成沖壓中心孔廢料和窗口廢料的過程。同時脹套脹開毛坯輪輞,整個過程中導向螺栓起導向作用,如圖2所示。

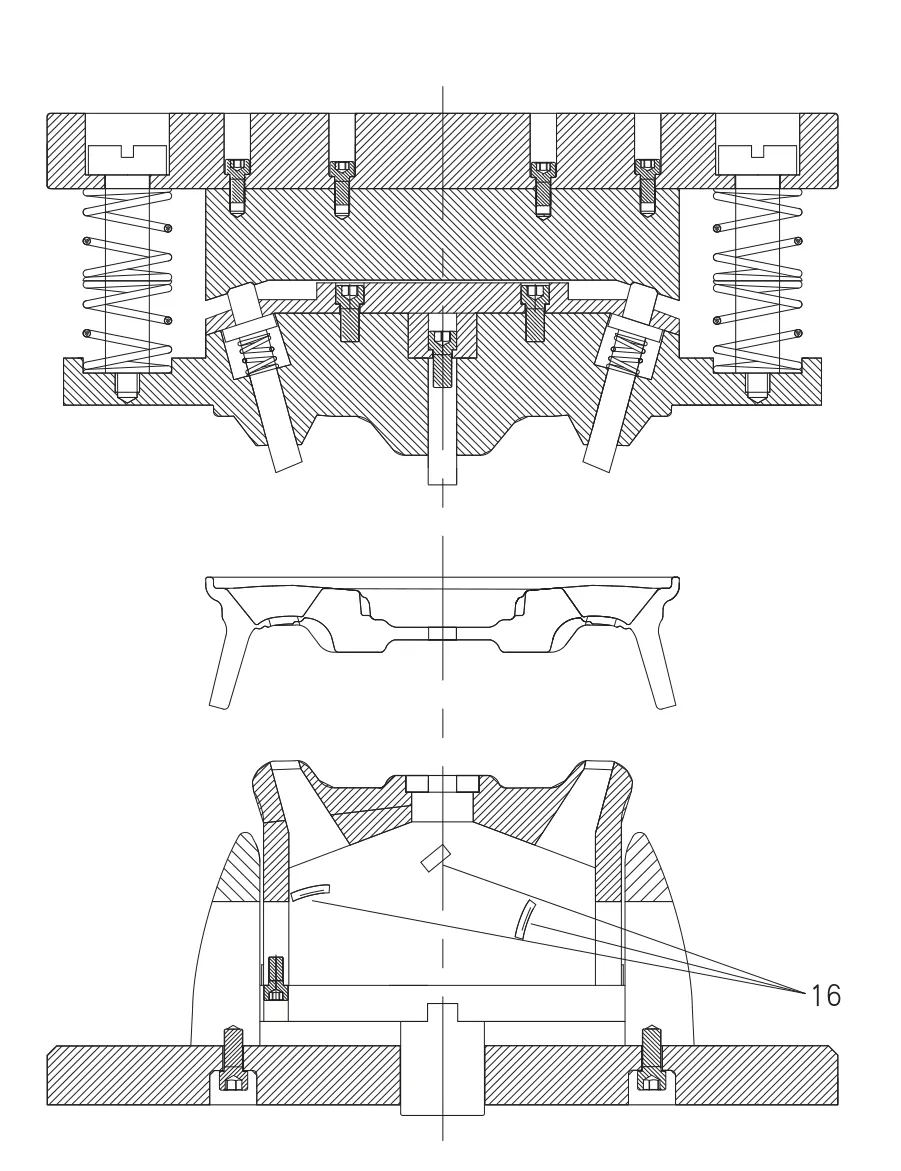

⑵工步2。壓力機帶動上板和上墊板上行抬起,中心沖頭脫開毛坯、窗口斜沖頭在彈簧作用下脫開毛坯,下模在托盤下頂桿上行的帶動下頂起毛坯。整個過程中導向螺栓起導向作用,大彈簧最終通過彈力脫開上模,如圖3所示。

⑶工步3。機械手夾走毛坯離開,一次工作過程完成。

圖3 工步2示意圖

結束語

實用新型車輪復合模具根據輪型不同可以減少鉆床加工時間1~2分鐘,比機床加工效率提高了3倍,而且沖下的廢料利用率也得到了提高,減少了廢料再次利用時清洗廢金屬的時間,同時也省去了車輪在軌道上轉移的輔助時間,從人、機、料、電幾個方面都得到了節省和有效利用。本模具已經提交專利申請,專利申請號201510135083。