中腹擺彈機擺臂疲勞特性研究

唐文獻,張麗娟,郭曉冬,彭松江

(1.江蘇科技大學機械工程學院,江蘇鎮江 212003) (2.中國船舶重工集團公司第713研究所,河南鄭州 450015)

中腹擺彈機擺臂疲勞特性研究

唐文獻1,張麗娟1,郭曉冬1,彭松江2

(1.江蘇科技大學機械工程學院,江蘇鎮江 212003) (2.中國船舶重工集團公司第713研究所,河南鄭州 450015)

作為中腹擺彈機的重要組成部分,擺臂在工作中受到復雜的交變載荷,易產生疲勞裂紋.為了研究中腹擺彈機的疲勞特性,建立了中腹擺彈機的動力學模型,通過編程輸出了考慮擺臂慣性載荷最危險工況下的工作載荷.應用ANSYS和FE-SAFE軟件,探討了零件表面粗糙度對擺臂疲勞壽命和疲勞安全系數的影響.結果表明:零件表面粗糙度越大,應力集中越大,結構的安全系數越小,結構的疲勞壽命也越短,為擺臂樣機加工制造工藝的編制提供了理論參考.

中腹擺彈機;疲勞壽命分析;表面粗糙度

零件的表面粗糙度是衡量零件加工質量的重要指標之一,它是零件加工過程中刀具在零件表面留下的切削痕跡,它對零件的幾何精度乃至整體性能都有很大的影響[1].零件表面的加工質量由其加工工藝決定,加工質量的優劣直接影響零件表面的粗糙度,即零件表面的加工過程中所產生的溝壑的深淺以及多少,而這些溝壑的拓展直接導致裂紋的產生.因此,零件表面加工質量對結構的疲勞特性有著很大的影響.

文中主要研究了擺體零件加工的表面粗糙度對擺體疲勞壽命的影響,建立了中腹擺彈機的動力學模型,通過編程獲得了最危險工況下的工作載荷.文中對擺臂進行靜力學分析,將靜力學分析結果導入FE-SAFE軟件,分別分析不同級別粗糙度下的擺臂疲勞特性,對比分析了粗糙度對擺臂疲勞特性的影響.

1 擺臂結構載荷及載荷譜

結構載荷一般分為自由度約束、集中力、面載荷、體載荷、慣性載荷和耦合場載荷[2],其中慣性載荷是指結構在運動過程中的慣性力.加速度及加速度效應包括線加速度、旋轉角加速度、旋轉離心加速度、科里奧利效應[3]和慣性釋放.

擺臂受到的結構載荷包括自由度約束、集中力和慣性載荷.在實際工作過程中擺臂處于擺動狀態,而在進行有限元分析時可將每個瞬態視為一個靜態,對擺臂進行包含慣性載荷的靜力學分析.因此對擺臂繞炮架回轉處的節點施以全約束.擺臂在鉸接點受到齒條推桿構件的推力作用,該推力作為集中力施加.擺臂受到的慣性載荷包括由重力加速度、旋轉離心加速度和旋轉角加速度引起的慣性力.

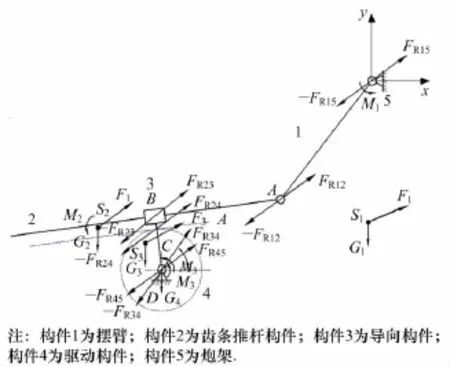

基于牛頓經典力學理論,將慣性力作為假想力施加在構件上,并通過靜力學方法來建立機構的動力學模型[4-6].忽略一些次要因素,如帶載擺臂關于xoy平面不絕對對稱等,則擺彈機可以簡化為單自由度的平面機構模型.忽略構件之間的摩擦,各構件受力如圖1.圖1中,FRij為第i個構件對第j個構件的作用力,-FRij為其反作用力;Fi為第i個構件的慣性力;Mi為第i個構件的慣性力矩;Gi為第i個構件的重力;Si(xsi,ysi)為構件i的質心的坐標;Md為輸入端的驅動力矩.

圖1 機構受力簡圖Fig.1 Force diagram of the mechanism

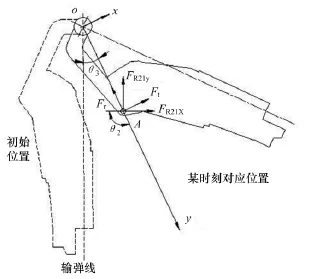

因為擺臂的位置及其擺動規律隨時發生變化,所以集中力和慣性載荷的大小及方向也是隨時變化的.為了方便在有限元軟件中施加結構載荷,在擺臂上建立隨動坐標系xoy[4],集中力的方向始終與擺臂方向平行;慣性載荷的方向始終與擺臂方向垂直,而它們的大小隨擺臂運動不斷發生變化.將集中力和慣性載荷進行分解,如圖2.

圖2 力的分解Fig.2 Decomposition of force

式中:θ3為重力加速度g與Y軸正方向的夾角.

旋轉離心加速度和旋轉角加速度引起的慣性力分別通過對有限元模型施加角速度ω和來角加速度α模擬.

根據運動學和動力學模型,結合三維模型中的質量、轉動慣量和位置等,在MATLAB中編寫程序以求解最危險工況下的運動學和動力學結果.將求解的6個運動學和動力學解(即Fr,Ft,gr,gt,ω和α)分別保存為文本格式,并編輯成為ANSYS能識別的表參數.該文件應該包含兩列,第1列為時間,第2列為相應的結構載荷.ANSYS的表參數功能能夠按行、列進行線性插值,因此可用于定義隨時間變化的邊界條件、載荷、響應譜曲線、壓力曲線等[7].

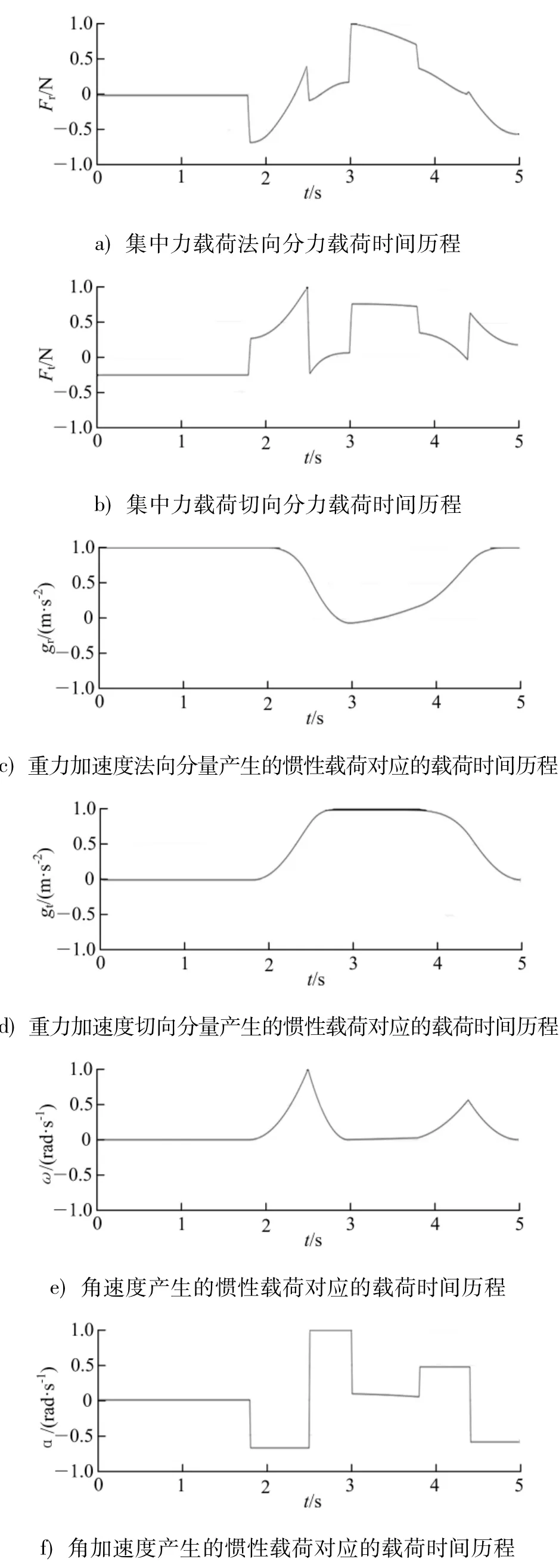

擺臂承受的集中力以及由重力加速度、旋轉角加速度和旋轉離心加速度引起的慣性力,為多方向載荷.對擺臂進行疲勞分析時,在ANSYS中分6個載荷步對擺臂進行有限元分析,各載荷步分別提取Fr,Ft,gr,gt,ω和α的最大值作為載荷施加.對各方向載荷進行等比例縮放以得出擺臂各節點的應力時間歷程,如圖3.

圖3 載荷歷程Fig.3 Loads vs time

2 擺臂的有限元分析

該試驗樣機中艦炮的射角范圍為-5°~+55°,則相應地擺臂的擺動角度范圍為+35°~+95°.可確定射角為-5°的工況為裝置最危險工況.在此工況下,擺臂的輸彈線與炮管在極限位置同步,齒條推桿構件需在設定時間內將擺體推送至最大行程位置,此時擺臂的角加速度值最大.

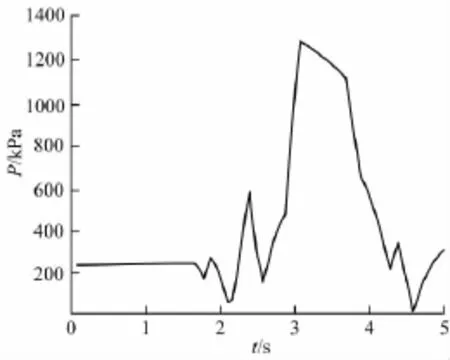

通過ANAYS的“*TREAD”指令讀入6個表參數,設定步長、最小步長和最大步長分別為0.1,0.05,0.12 s,設置好輸出控制選項,便可以對其進行靜力學求解.求解完成后,通過APDL提取時間歷程上的應力最大值.擺臂的應力最大值發生在3.1s時刻,位于節點10 001 390處,應力最大值為132.91 MPa,位移變化最大值為5.1 mm,如圖4,則擺臂的設計是安全可靠的.應力較大值集中在擺臂回轉中心附近,同時在鉸接點附近也存在一定的應力,而在擺臂的尾部存在較小的應力,其中應力最大值位于回轉處附近的內圓弧過渡段.

圖4 3.1 s時刻的應力云圖Fig.4 Stress at 3.1 s

在實際工作過程中,擺臂受到交變的集中力和慣性載荷作用,因此其應力也必定是時變的.利用時間后處理器可以調用模型中一個或多個變量隨時間變化的圖像.調出節點10 001 390的等效應力值,如圖5.可知節點10 001 390的等效應力為交變應力.一個周期內的應力最大值為132.91 MPa,應力最小值為26.28 MPa.

圖5 節點10 001 390的應力時間歷程Fig.5 Stress of node 10 001 390 vs time

對有限元模型施加相應約束,分6個載荷步分別施加法向分力Fr、切向分力Ft、重力加速度法向分量gr、重力加速度切向分量gt、角速度ω和角加速度α的最值.通過ANSYS的通用后處理器模塊依次調出6個載荷步的應力云圖(圖6).各載荷步中施加的載荷最值分別為7 441.35 N,7 779.11 N,-9.8 m/s2,9.8 m/s2,2.79 rad/s和-5.84 rad/ s2,得出應力最大值分別為62.39,120.7,0.009 6,0.004 9,12.03,42.15 MPa.

圖6 6個載荷步的應力云圖Fig.6 Stress of six load steps

靜力學分析表明:法向分力Fr對結構強度影響較大;切向分力Ft對結構強度影響最大;重力加速度法向分量gr及切向分量gt所引起的慣性載荷只產生較小的應力;由旋轉離心加速度和旋轉角加速度引起的慣性載荷對應力結果有較大的影響,在對擺臂進行有限元分析時應該予以考慮.

3 擺臂的疲勞特性分析

中腹擺彈機作為供彈系統的核心部件,其性能直接決定了供彈系統的技術指標以及可靠性[8].作為中腹擺彈機的重要組成部分,擺臂在工作中受到復雜的交變載荷,因此易產生疲勞裂紋.在實際工況中,艦炮的射角是隨機的,因此擺臂的目標擺角也是不確定的.在對擺臂進行疲勞分析時,對擺臂的工況進行了簡化,將最危險工況作為唯一工況.這種簡化方法雖然使得疲勞計算的結果趨于保守,但是確保了結構設計的可靠性.

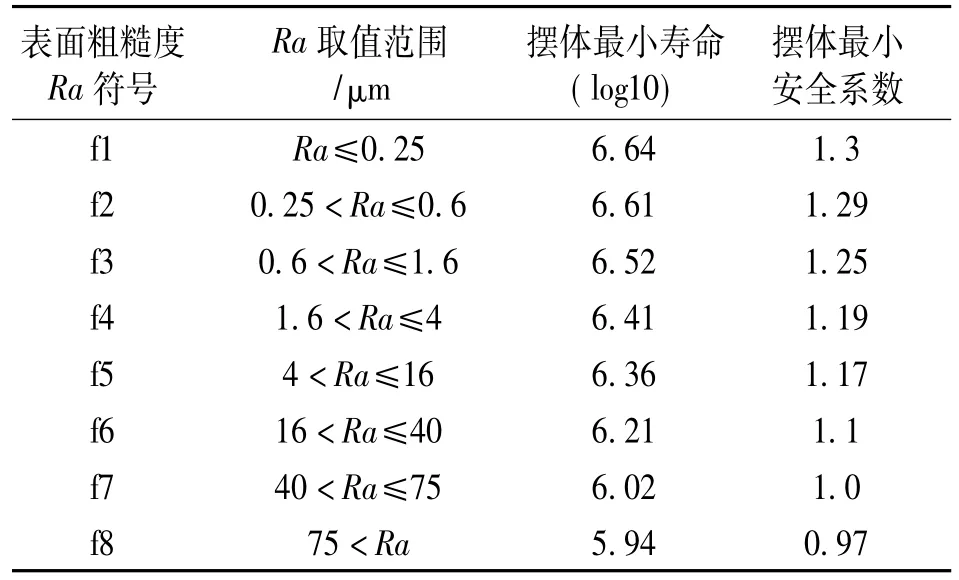

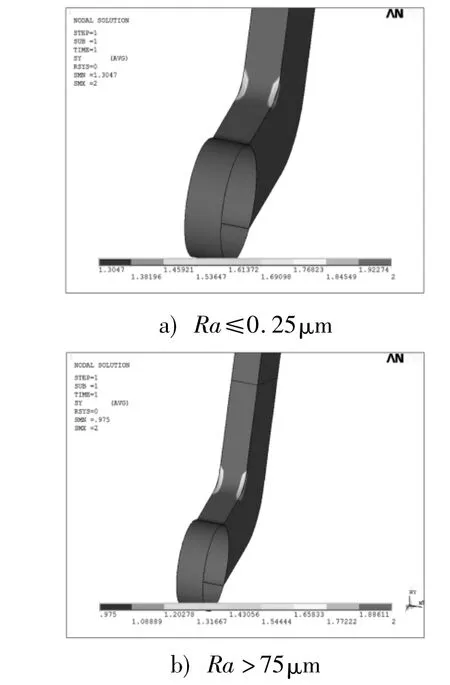

在研究零件表面粗糙度對擺體疲勞特性的影響中,表面粗糙度取值如表1.在不同粗糙度下,對擺臂進行疲勞分析.圖7,8分別為粗糙度范圍為Ra≤0.25μm和Ra>75 μm兩種情況下的疲勞壽命云圖和安全系數云圖.

表1 表面粗糙度取值Table 1 Surface roughness values

圖7 疲勞壽命云圖Fig.7 Fatigue life cloud

圖8 安全系數云圖Fig.8 Safety factor cloud

粗糙度分為如表1所示的8個等級,由表中所列各等級對應的擺體疲勞壽命和安全系數可以看出:從f1擺體的疲勞壽命為106.64次,安全系數為1.3;至f8擺體的疲勞壽命為105.94次,安全系數為0.97,此時擺體的設計已經不符合疲勞強度要求.擺體的表面粗糙度增大的同時,擺體的疲勞壽命和安全系數都在相應的下降.

對比Ra≤0.25 μm和Ra>75 μm時的疲勞壽命和安全系數云圖可以看出:當粗糙度 Ra≤0.25 μm時擺體疲勞壽命對數值最小為6.64,疲勞壽命為6 365 158次,最小安全系數為1.3;而當Ra>75 μm,擺體疲勞壽命對數值最小為5.94,疲勞壽命為870 963次,最小安全系數為0.97,疲勞壽命降低了86.3%.由此可見,表面粗糙度對結構的疲勞壽命具有很大的影響,隨著表面粗糙度的增大,疲勞壽命值減小,安全系數也隨之減小.根據云圖顯示,表面粗糙度增大的同時,疲勞裂紋易出現的區域也在變小.

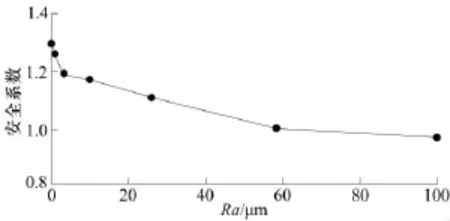

采用插值法,獲得最小疲勞壽命、安全系數與各級粗糙度之間的關系,繪成折線圖,如圖9~11.

圖9 擺體壽命與粗糙度的關系Fig.9 Relationships between life and the roughness

圖10 擺體壽命log10與粗糙度的關系Fig.10 Relationships between life log10 and the roughness

圖11 安全系數與粗糙度的關系Fig.11 Relationships between Safety factor and the roughness

由以上分析可以看出粗糙度的增大會降低結構的疲勞壽命:粗糙度小于40 μm時,疲勞壽命值隨粗糙度變化而變化的幅度較大,尤其是粗糙度小于4 μm時,疲勞壽命值呈直線下降趨勢,說明當粗糙度小于40 μm時,粗糙度對疲勞壽命的影響較大;當表面粗糙度大于40 μm時,疲勞壽命值變化相對緩和,粗糙度大于60 μm時,疲勞壽命值變化量相對不大;在表面粗糙度小于1.6 μm時,表面粗糙度對結構最小安全系數的影響較大,表面粗糙度大于1.6 μm時結構最小安全系數隨粗糙度的變化規律與疲勞壽命隨粗糙度的變化規律相近.

表面粗糙度直接影響擺體表面質量,是擺體疲勞壽命的重要影響因素之一[9].在材料屬性、擺體零件結構等條件一定的情況下,零件表面粗糙度是由加工工藝直接決定的.根據斷裂力學基本理論可知,零件表面粗糙度越大,應力集中系數便越大,從而零件的疲勞性能也就越差[10].所以在零件的加工過程中,必須科學合理地編制加工工藝,根據擺體零件設計要求,滿足零件所需粗糙度要求,以保證擺體的疲勞強度.

4 結論

1)慣性載荷對有限元結果有較大的影響,在分析計算時應該予以考慮,且慣性載荷中起主要作用的是由旋轉離心加速度和旋轉角加速度引起的慣性載荷,而重力加速度的法向和切向分量所引起的慣性載荷只產生較小的應力.

2)擺臂回轉處附近的內圓弧過渡段為應力最大值處,且該處的疲勞壽命相對較低,因此擺臂壽命較低的區域分布與高應力區域分布有關,此處控制了擺臂的疲勞壽命.

3)分析粗糙度 Ra≤0.25μm和 Ra>75μm時,擺體疲勞壽命降低了86.3%.零件表面粗糙度對擺臂結構的疲勞壽命有很大的影響,零件表面粗糙度越大,應力集中越大,結構的安全系數越小,結構的疲勞壽命也越短.

綜上所述:表面粗糙度直接影響擺體表面質量,是擺體疲勞壽命的重要影響因素之一.在材料屬性、擺體零件結構等條件一定的情況下,零件表面粗糙度是由加工工藝直接決定的.由斷裂力學基本理論可知,零件表面粗糙度越大,應力集中系數也便越大,從而零件的疲勞性能也就越差.在中腹擺彈機樣機加工過程中,必須科學合理地編制加工工藝,根據擺體零件設計要求,滿足零件所需粗糙度要求,以保證擺體的疲勞強度.

References)

[1] 燕金華.高速切削加工對表面粗糙度的試驗探究[J].電子測試,2013(16):20-21.

[2] 博弈創作室.ANSYS9.0經典產品基礎教程與實例詳解[M].1版.北京:中國水利水電出版社,2006: 262-287.

[3] 林鋼,于曉凌.關于科里奧利力與科里奧利加速度[C]∥2013年全國高等學校物理基礎課程教育學術研討會.太原:中國物理學會,2013.

[4] 羅阿妮,鄧宗全,劉榮強.單自由度機械動力學分析方法:動態靜力法[J].機械設計與制造,2010,(3): 140-142.

Luo Ani,Deng Zongquan,Liu Rongqiang.Kineto-static analysis of one degree of freedom machinery dynamics[J].Machinery Design&Manufacture,2010(3):140-142.(in Chinese)

[5]Luo Ani,Liu Heping,Zhang Jiatai.Analysis of motion on agile shell-feeding system[J].Journal of Marine Science and Application,2005,4(3):47-52.

[6] 劉治志.基于單開鏈單元的并聯機器人動態靜力分析[D].南昌:南昌大學,2008.

[7] 李新成.基于FEM的DBL型脈動無級變速器箱體的結構分析及優化設計[D].蘇州:蘇州大學,2009.

[8] 潘旭輝.某艦炮轉彈機非線性結構動力學分析及優化設計[D].鎮江:江蘇科技大學,2011.

[9] 虞忠良,李守新,劉羽寅,等.表面處理對Ti-6-22-22合金高溫疲勞壽命的影響[J].材料研究學報,2004,18(5):471-476.

Yu Zhongliang,Li Shouxin,Liu Yuyin,et al.Surface treatment effect on the fatigue life of high temperature on Ti-6-22-22 alloy[J].Journal of Materials Research,2004,18(5):471-476.(in Chinese)

[10] 任旭東,張永康,周建忠,等.激光沖擊工藝對鈦合金疲勞壽命的影響[J].中國有色金屬學報,2007,17(9):1486-1489.

Ren Xudong,Zhang Yongkang,Zhou Jianzhong,et al.Laser shock processing effect on the fatigue life of titanium alloy[J].Chinese Journal of Nonferrous Metals,2007,17(9):1486-1489.(in Chinese)

(責任編輯:童天添)

Fatigue analysis of the swing armof mid-bilge shell-feeding device

Tang Wenxian1,Zhang Lijuan1,Guo Xiaodong1,Peng Songjiang2

(1.School of Mechanical Engineering,Jiangsu University of Science and Technology,Zhenjiang Jiangsu 212003,China) (2.713rd Institute,China Shipbuilding Industry Corporation,Zhengzhou Henan 450015,China)

As the core part of mid-bilge shell-feeding device,the swing arm suffering complicated alternating loads was easy to produce fatigue cracks during operation.In order to study the fatigue characteristics of the swing arm,a dynamic model of mid-bilge shell-feeding device was built,and then the swing arm’s working loads under the most dangerous working condition were obtained considering the inertial load.Using ANSYS and FESAFE,we studied the effects of surface roughness of parts on the fatigue life and fatigue safety factor of the swing arm.The results show that the larger the surface roughness of parts,the greater the stress concentration,the smaller the safety factor of the structure,and the shorter the fatigue life of the structure.Theoretical reference is provided for the preparation of manufacturing processes of the swing arm prototype.

mid-bilge shell-feeding device;fatigue life analysis;surface roughness

TJ391

:A

:1673-4807(2015)05-0474-06

10.3969/j.issn.1673-4807.2015.05.012

2015-06-07

唐文獻(1962—),男,博士,教授,研究方向為先進制造系統及其使能技術.E-mail:tangwenxian@163.com

唐文獻,張麗娟,郭曉冬,等.中腹擺彈機擺臂疲勞特性研究[J].江蘇科技大學學報:自然科學版,2015,29(5):474-479.