基于有限元的冷床格柵裂紋熱力耦合分析與優化

宋則進 金沙沙

(中冶京誠工程技術有限公司 北京100176)

基于有限元的冷床格柵裂紋熱力耦合分析與優化

宋則進①金沙沙

(中冶京誠工程技術有限公司 北京100176)

針對中厚板冷床設備在生產中產生的裂紋缺陷,分析拉裂紋的產生原因。展開了設計改進,采用有限元軟件等方法進行分析,對冷床格柵進行了應力與變形分析,找到了開裂的原因,并且通過控制該機設備結構,優化設計,選擇合適的材料,解決此類問題。

冷床格柵 有限元 裂紋 熱力耦合分析

1 引言

步進式冷床是熱軋中厚板冷卻的主要設備,用于冷卻軋制后的鋼板。中厚板熱矯后溫度為 500℃~900℃,要求均勻迅速冷卻至 100℃~150℃以下,在冷卻鋼板的同時將鋼板移送至下一道工序,并保證鋼板在冷卻過程中的平直度、盡可能避免鋼板下表面產生劃傷。因此冷床在精整區起到十分重要的作用,近十多年來得到廣泛應用。步進式冷床是一種大型結構冷床,它由上下料裝置和具有良好的平面性的多組固定梁及格柵、活動梁及格柵組成。活動梁及格柵可通過液壓或電動升降傳動裝置及移送傳動機構使其上下及前后運動,達到冷卻和輸送鋼板的目的。通常的步進冷床分為常規型和特厚板型。國內某鋼廠是一條5000mm中厚板生產線,設備投產后該線上的特厚板冷床固定梁格柵上出現橫向裂紋,鋼廠對裂紋的出現沒有良好的對策,現場維修效果不佳(如圖1)通過焊接修補裂紋,但沒有成功,裂紋繼續擴大,因此通常的方法是更換格柵梁,這些格柵的出現,不但影響冷床的正常運行,而且也導致了很大的經濟損失。通過對格柵裂紋這種缺陷進行分析、研究,制定一系列的措施,來解決這一問題。提高生產效率,減少經濟損失。對于冷床這種工況溫度高、載荷大的設備,傳統的單一強度校核已經無法滿足要求,需要通過有限元法來研究應力與變形,指導設計。

圖1 冷床格柵裂紋

2 固定梁格柵有限元模型的建立

2.1 固定梁格柵結構

原格柵梁是一個網格式的空間結構,由縱梁、橫梁組成,縱梁起承載作用。承受的載荷主要由縱梁承擔,且縱梁工作溫度高、上下表面溫差大,縱梁的壽命決定了格柵的壽命。固定梁格柵為整體式結構,原格柵的三維模型見圖2,通過結構優化,修改后的結構見圖3。降低格柵熱流密度較高處高度,增加格柵厚度,增加間距。

圖2 原格柵的三維模型圖

圖3 修改后格柵的三維模型圖

2.2 有限元模型與網格劃分

采用自動劃分的方法獲得的網格,由于沒有指定網格劃分方法和大小,單元畸變度達到了0.99。復雜幾何區域的網格單元會變扭曲。劣質的單元會導致劣質的結果,或者在某些情況無結果,有很多方法來檢查單元網格質量 (mesh metrics)。例如 ,一個重要的度量是單元畸變度( Skewness )。畸變度是單元相對其理想形狀的相對扭曲的度量,是一個值在0 (極好的) 到1 (無法接受的)之間的比例因子。

圖4 平均單元網格質量(mesh metrics)

在ANSYS中應用以下原理劃分網格:利用四面體單元(Tetrahedrons)劃分實體,相關度中心定義為fine:relevance和element值定義為100和0.01采用自Solidedge導入的建模方法,建立實體模型,保存成iges格式后,導入ANSYS進行有限元分析。充分利用三維設計軟件建模方便和易于修改的特點,簡化了建立三維有限元模型的繁瑣過程。整個模型共劃分為1974848個單元,1204562個節點。

表1 不同溫度下導熱系數

圖5 線膨脹系數曲線

單元畸變度降低到了0.34可以接受的程度。

2.3 材料特性參數確定

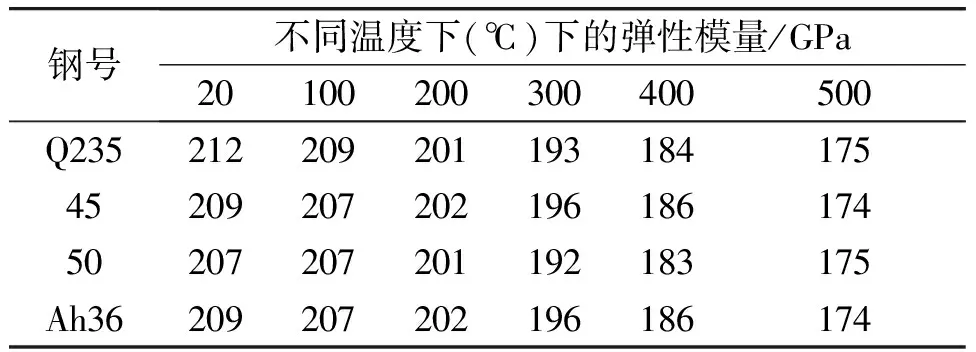

格柵材料為鑄造碳鋼QT230-450,修改后的格柵材料為鑄造碳鋼QT310-570,特性參數如下:

彈性模量:見曲線圖6

泊松比:0.30

屈服極限:310MPa

抗拉強度:570MPa

密度:7850kg/m3

導熱系數:見曲線

線膨脹系數:見曲線圖5

表2 不同溫度下彈性模量

表3

圖6 彈性模量系數曲線

通過分析比較不同溫度對α-Fe彈性模量的數據,在一定溫度區間回歸得到α-Fe的彈性模量E的近似關系式(1)(2),得到表2和圖6彈性模量系數曲線:

Eα-Fe=230660-76.665(T+273)(20℃-583℃)

(1)

Eα-Fe=385350-257.41(T+273)(583℃-911℃)

(2)

3 冷床熱分析數學模型程

一般而言,熱分析可分為穩態熱分析和瞬態熱分析兩種。其中,溫度場隨時間而變化的傳熱過程稱為瞬態傳熱,反之則為穩態傳熱。在進行瞬態熱分析以前,通常需要通過穩態熱分析來確定初始溫度分布;而對于一個從瞬態逐漸過渡到穩態的傳熱問題,則將穩態熱分析作為瞬態熱分析的最后一部工作,用以確定系統在穩態時所處的狀態。根據能量守恒原理,上述兩種情況的熱平衡方程可以統一表達為公式(3):

(3)

式中 A—熱擴散率,m2/s; λ—導熱系數,W/m·K; qv—內熱源強度,W/m。

熱分析過程是指對一個系統在加熱或是冷卻過程中其熱場分布狀態及其變化規律的分析和描述。分析的方法分為實驗分析法.數值解析法和計算法共三種。

其中,數值解析法以數學為基礎求解定解問題,得出的解用函數形式表達。雖然此法求得的解精確可靠,但通常只能用于有規則邊界條件的問題;實驗法是利用熱像儀等分析儀器進行測試分析的方法,其操作簡單,缺點是只能獲得被測對象的表面溫度,并且要求必須有被測實物等;數值計算法是一種以離散數學為基礎的求解方法,常見的是有限元法和有限差分法。此法求解精度高,適宜于解算復雜模型,是當前廣泛應用的一種方法。

綜合分析冷床工作,可以按穩態進行熱分析,熱場可以用偏微分方程描述。在各種熱場問題的模型及其數值解的方法中,有限元分析法特別適合解決具有復雜邊界的偏微分方程及求解過程的向量化。這時,可以把熱平衡方程用矩陣形式表達為:

(4)

物體的材料參數等不隨溫度的變化而變化,即二者分別為K和C時,式(4)即為系統穩態熱分析表達式。

4 ANSYS有限元計算結果

4.1 邊界條件

設置格柵梁兩端在Y,Z方向的位移為零,X方向自由,載荷均布在格柵梁頂面-Z方向。格柵梁的載荷分3種情況考慮:①只考慮機械載荷作用;②只考慮溫度載荷作用;③考慮機械載荷與溫度載荷的共同作用。當溫度900℃的鋼板長時間停留在冷床上的時候,格柵梁的溫度最高、上下表面溫差最大,且承擔的機械載荷為循環周期內的最大載荷,將格柵梁的機械載荷與溫度載荷作為本次分析的載荷條件。

鑄造碳鋼QT310-570的抗拉強度為570MPa,取安全系數為1.5,則許用應力為:380MPa。

4.2 機械載荷單獨作用時的格柵梁強度分析

在格柵梁兩端分別施加約束:UY-0,UZ-0,在格柵梁頂面的-Z方向施加最大面載荷25KN,并施加重力。由應力云圖與位移云圖可以看出,雖然格柵梁中部應力值較大,但最大應力為6.5MPa;其余部分的應力值較小,在1.0~3.0MPa之間。因此,在機械載荷單獨作用下,格柵梁完全能滿足剛度要求。而且如果是機械載荷產生的裂紋,應該在格柵梁下部,這與現場實際情況不符,所以機械應力并不是設備裂紋的主要原因。

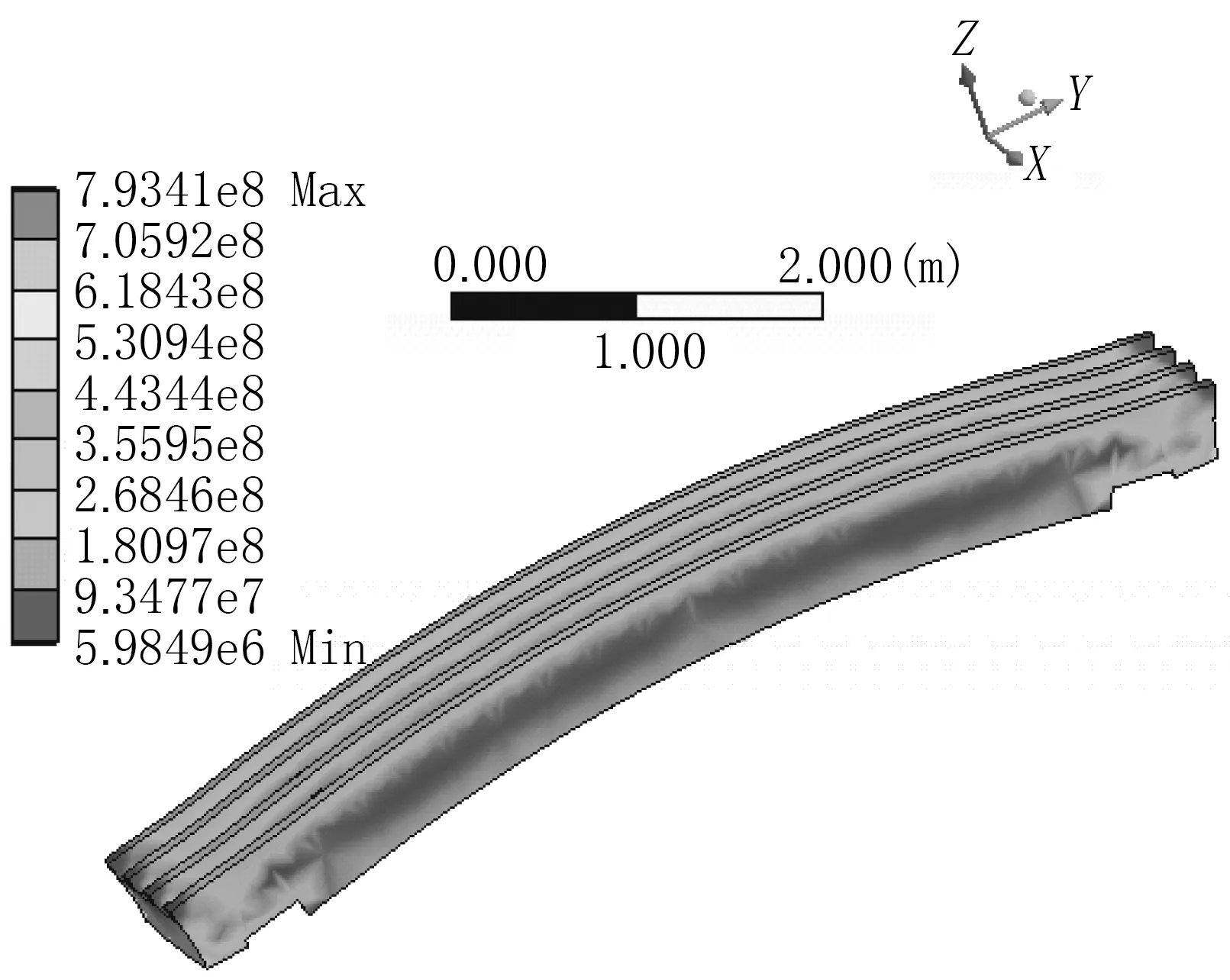

4.3 溫度載荷單獨作用時的格柵梁熱應力分析

采用間接法進行溫度載荷單獨作用時的熱應力分析,先對格柵梁進行穩態熱分析,在格柵梁的頂面施加900℃的溫度載荷和其他表面施加30℃的環境傳導溫度,可得到格柵梁的溫度云圖如圖9所示。在格柵梁兩端施加約束,讀入熱分析結果并將其作為載荷。得到格柵梁位移云圖、主應力云圖見圖10。

由格柵梁的溫度云圖可知,在同一高度方向上溫度相同,在橫截面上自頂至底溫度呈線性降低,頂面溫度最高,底面溫度最低,格柵交聯處的溫度及熱通量最高,這與給定溫度條件是一致的。

圖7 格柵梁主應力云圖(只有機械載荷)

圖8 格柵梁位移云圖(只有機械載荷)

圖9 格柵梁的溫度云圖

由格柵梁Y分量位移云圖可知,由于熱應力的結果,格柵梁頂的中間部分位移最大,呈扇形向上。因此,在溫度載荷單獨作用下,應力值已經達到280MPa,可見溫度是格柵梁主要應力源。

由格柵梁主應力云圖可得:在溫度載荷單獨作用下,格柵梁完全能滿足強度要求。

圖10 格柵梁的主應力云圖(只有溫度載荷)

圖11 格柵梁主應力云圖(機械載荷與溫度載荷共同作用時)

圖12 格柵梁位移云圖(機械載荷與應力載荷共同作用時)

4.4 機械載荷與溫度載荷聯合作用時的梁熱應力分析

采用間接法進行機械載荷與溫度載荷聯合作用時的熱應力分析,先對格柵梁進行穩態熱分析,在格柵梁的頂面施加溫度載荷及面載荷,并施加重力,讀入熱分析結果并將其作為載荷。求解后得到格柵梁位移云圖見圖12,格柵梁主應力云圖見圖11。由格柵梁位移云圖可知,在溫度載荷與機械載荷的聯合作用下,不考慮建模產生的壓力集中部位,在最大彎曲變形處的最大應力為290MPa左右,格柵梁底部的中間段向上彎曲,最大向上彎曲量在該區域,這也與現場裂紋出現的位置相一致,因此,在溫度載荷與機械載荷聯合作用下,新設計的格柵梁完全能滿足剛度要求。

5 結論

1)通過優化設計改進方案,在沒有增加設備重量,投資的情況下,可以采取漸變式的壁厚過渡形式、格柵梁連接處設計過渡圓角、增加壁厚、增加材料強度等措施降低該部分的主拉應力。

2)在格柵梁表面格柵交叉處存在嚴重應力集中現象,應力集中、裂紋與載荷是格柵梁開裂的主要原因。針對格柵梁交叉處的應力集中現象,格柵梁受到機械載荷與溫度載荷的共同作用,溫度載荷是影響格柵梁應力分布與變形的首要因素。

3)降低格柵梁的溫度是減小格柵梁熱應力的最直接、最有效的措施,冷床作為運動的過渡的鋼板運輸設備,應避免厚板長時期停留在冷床上,至少應該原地踏步,以減少向格柵梁的傳熱。

4)關于寶鋼現場出現的另一種格柵梁向下方“塌腰”的問題,從格柵梁的應力與變形來看,在正常鑄造工藝與燒結生產情況下,不可能“塌腰”,“塌腰”另有它因。可能是由于生產不正常導致格柵梁溫度過高,從而造成蠕變失效;也可能是鑄造工藝、成分控制等不符合要求所致,具體原因還有待進一步研究。

[1]左曉明.基于ANSYS的生物質餐具成型模具熱分析及優化[J].機械設計與制造,2010(12).

[2]陳耀武,趙良知,黃錦強.基于Pro/E與ANSYS的一模多腔模具熱分析[J].模具技術,2007(6).

[3]李春玲.柴油機氣缸蓋溫度場數值模擬[J].柴油機設計與制造,2006(2).

[4]曾智靈,任立軍.基于ANSYS的連鑄機拉矯輥熱結構耦合分析[J].重型機械,2008(2).

Thermal Coupling Analysis and Optimization on Cooling Bed Grille Crack Based on Finite Element

Song Zejin Jin Shasha

(Capital Engineering and Research Incorporation Limited, Beijing 100176)

According to the crack defect of cooling bed in the production, analysis the causes of crack. By using finite element software, the stress and deformation analysis of cooling bed grille, found the causes of cracking, and through the control of the equipment structure, optimization design, selection of appropriate materials, to solve the problem.

Cooling bed grille Finite element Crack Thermal coupling analysis

宋則進,男,1978年出生,2006年畢業于東北大學研究生院機械工程系機械設計理論專業,碩士研究生,高級工程師,從事冶金機械設備方面的研發及設計工作

TG333.3

A

10.3969/j.issn.1001-1269.2015.02.005

2014-07-22)