限界檢測車在南京地鐵10號線貫通測量中的運用

蒲思培

(中鐵第四勘察設計院集團有限公司設備處,430063,武漢∥助理工程師)

南京地鐵10號線一期工程線路總長約21.6 km,其中地下線長約19.5 km,地面線和高架線長約2.1 km。全線共設置14 座車站,其中地下站13 座,高架站1 座。南京地鐵10號線列車采用6 輛編組地鐵A 型車,其全線“軌通”、“電通”時間分別為2013年11月底及2013年12月底,而業主要求在2014年1月20日首列電客車要通過區間進入停車場,并隨后進行冷、熱滑試驗。此前的南京地鐵區間限界檢測均由人力方式完成。即采用人力推動限界檢測框架,對隧道內限界進行檢測(如圖1所示)。

圖1 人工方式進行地鐵限界檢測

1 南京地鐵10號線限界檢測要求

南京地鐵10號線從2013年12月底全線“電通”具備檢測條件開始,至2014年1月20日進車為止,扣去其他專業的作業時間,實際留給限界檢測的時間僅有10 d 左右。而這10 d 包含了限界第一次檢測時間、施工單位整改時間及限界復查時間。南京地鐵10號線工程限界檢測工作量如下:

1)線路正線全長約21.6 km,即雙線正線全長約44 km;

2)本線包含有道岔車站5 座,車站及全線所有道岔區全長約8 km;

3)本線范圍內含城西路停車場一處,庫內外總長約20 km。

若采用人力方式推行限界檢測框架,考慮人體疲勞等因素,區間最大持續檢測速度為4 km/h;在車站及道岔區因限界檢測板需頻繁變換,最大檢測速度不到2 km/h。據此計算,南京地鐵10號線全線正線檢測時間為11 h,約耗時2 個工作日;全線車站及岔區檢測時間為4 h,約耗時0.5 個工作日;停車場檢測時間為6 h,約耗時1 個工作日。考慮工人連續作業及檢測準備時間后,進行一次全線限界檢測作業耗時約為4~5 d。而本次地鐵10號線從限界檢測方案制定到首列車冷熱滑試驗時間總計不到10 d,其中包含首次限界全線檢測、施工單位整改、限界全線復測及施工單位零星檢測等時間。由此可見,采用人工方式進行限界檢測,所需時間至少為13 d 左右,在工期上不滿足業主時間節點的要求。

2 限界檢測車原理及工作方式

2.1 人工限界檢測裝置結構及工作原理

傳統人工方式限界檢測裝置結構如圖2所示。

圖2 人工限界檢測裝置

人工方式限界檢測機構由固定支架、可變支架、檢測觸板及轉動手輪共4 部分組成。其中,檢測觸板安裝于可變支架上;可變支架再安裝于固定支架上;檢測觸板的展開與收縮則通過轉動手輪進行控制。在限界檢測過程中,整個裝置由人力推動前進。在直線區間時,通過轉動手輪將檢測觸板展開到直線限界位置;到達曲線、岔區或者車站位置時則參考相應曲線半徑加寬值表或道岔區加寬值表,通過轉動手輪使相應檢測觸板在直線限界基礎上進行加寬,從而達到對線路進行限界檢測的目的。

由以上檢測原理可知,傳統人工方式進行限界檢測主要存在如下缺點:

1)受限于人長距離步行速度限制,檢測速度≤4 km/h,從而導致檢測時間過長;

2)限界檢測板在不同曲線半徑、超高情況下,均需要人工方式進行展開、收縮,故耗時長、精度低。

由于存在上述兩大缺點,導致傳統人工方式進行限界檢測耗時較長,無法滿足此次南京地鐵10號線限界檢測時間節點的要求。

2.2 限界檢測車結構

為克服人工限界檢測裝置的上述缺點,滿足業主時間要求,在本次限界檢測工作中由我院限界專業設計人員設計了一款限界檢測車,通過將人工限界檢測裝置安裝于工程車上,并采用檢測觸板自動伸展裝置代替人工伸板,從而大大提高了檢測速度,節省了工期。南京地鐵限界檢測車如圖3、圖4所示。

南京地鐵限界檢測車由1 臺工程車,放置于工程車內部的控制計算機及位于車輛兩端的2 組限界檢測裝置等組成。2 組限界檢測裝置分別用于地下區間及地面/高架區間。根據GB 50157—2013《地鐵設計規范》,規定,在車站有效站臺范圍內,站臺邊緣及屏蔽門頂箱邊緣距離線路中心線的距離均是通過車輛限界來確定的,因此,本次設計每組限界檢測裝置均有前后2 個規格不同的限界檢測觸板,前面一組寬度較小的限界檢測觸板用于模擬車輛限界,后一組則是用于模擬設備限界。

圖3 南京地鐵限界檢測車

圖4 限界檢測車的限界檢測裝置

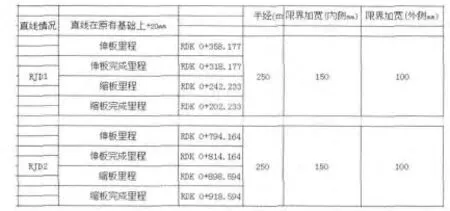

2.3 限界檢測的曲線加寬辦法

為實現限界檢測車能自動在特定曲線上按指定加寬要求伸展限界檢測觸板,以實現對限界的連續檢測,首先需要根據南京地鐵10號線線路圖確定全線每個點的曲線半徑及超高情況,再根據車輛定距、軸距等參數,并參考規范要求計算出每個點的加寬值,以此作為限界檢測觸板伸展量大小的依據。

因曲線加寬量大小及開始加寬位置與線路上的直緩(ZH)點、緩圓(HY)點密切相關。對于地鐵A型車,一般要求在即將進入曲線的直緩點以前約15.8 m 處開始加寬;至緩和曲線中點前 9.5 m 處時達到預定加寬值的一半;至緩和曲線終點前約9.5 m 時達到全加寬值。

如因曲線半徑較大或其他特殊原因導致該曲線不設緩和曲線時,對于南京地鐵10號線A 型車則在超高過渡段前15.8 m 處開始加寬,至超高過渡段終點前約9.5 m 時達到全加寬值。

通過上述方法計算出加寬量與加寬起始點之后,經過整理,可以在一般的辦公計算機上得到曲線加寬量表。南京地鐵10號線入段線部分曲線加寬量表如圖5所示。

圖5 計算機顯示的南京地鐵10號線入段線部分加寬量表實景圖

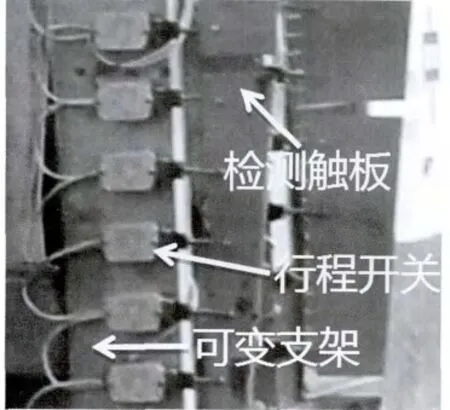

2.4 限界檢測觸板結構及控制原理

限界檢測車的限界檢測觸板通過行程開關與限界檢測裝置的可變支架部分連接,可變支架再通過電動推桿與固定支架連接,具體結構如圖6所示。

圖6 限界檢測車檢測裝置結構圖

在本次設計中,限界檢測車的車輛限界、設備限界檢測板分別根據 GB 50157—2013《地鐵設計規范》中的A 型車地面、地下區間的車輛限界、設備限界輪廓進行制作,并根據工程車與實際A 型車之間在定距、軸距等實際參數的差異,計算出限界檢測車實際加寬量與A 型車計算加寬量之間的修正量。當加寬量為0 時,兩組限界檢測觸板分別位于A 型車直線地段的車輛限界、設備限界位置。

在限界檢測前,需首先測量出工程車的各個車輪在踏面處的直徑,并取平均值;之后通過轉速傳感器對車輪轉速進行計數,并結合車輪直徑計算出車輛行駛里程;再結合南京地鐵10號線曲線限界加寬表與線路圖,在對應里程限界將檢測觸板伸展或回縮到對應位置。在檢測過程中,當限界檢測車的限界檢測觸板遇到障礙物阻擋時,其在障礙物阻力作用下將向車后部方向變形,從而帶動行程開關動作,并在計算機顯示屏上顯示出侵限位置。

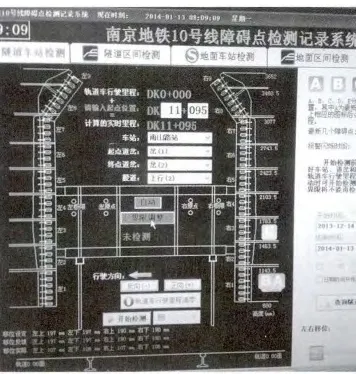

為實現以上控制過程,方便檢測人員現場操作,并自動生成檢測記錄,本限界檢測控制系統采用了以帶觸摸屏的研華牌PPC-3100 工業平板電腦為核心的計算機自動控制系統。

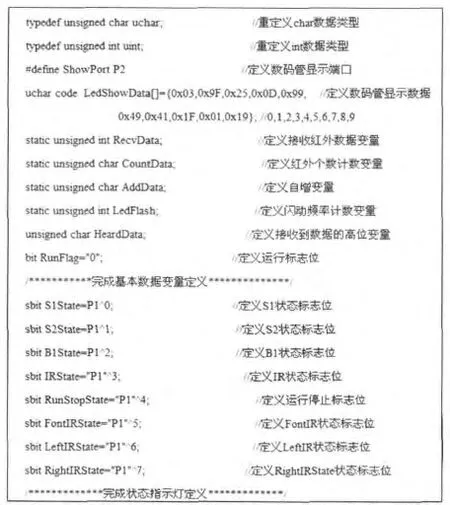

該研華牌PPC-3100 工業平板電腦具有3 個RS-232 專用 I/O(輸入/輸出)接口和1 個 RS-232/422/485 通用I/O 接口,共4 個串行輸入接口;此外,還擁有 4 個 USB 接口、1 個 GBIO 通用 I/O 等眾多I/O 端子,并采用了無風扇設計,其體積小巧、功能強大。本次限界檢測控制系統部分源代碼及軟件檢測界面分別如圖7、圖8所示。

圖7 控制程序源代碼

3 限界檢測車的優勢與運用

本次設計的限界檢測車能夠根據地鐵線路具體里程,實現限界檢測觸板的自動展開與收縮,能將侵限點的位置與坐標自動進行記錄并生成報表,成功地實現了限界檢測全過程的自行化與自動化。其將區間檢測速度由人工檢測的不足4 km/h,提高到了約20 km/h,整個區間(包含道岔區)的平均檢測速度提高到了約15 km/h,大大提高了檢測效率。

圖8 限界檢測車的計算機界面

本次南京地鐵10號線全線均采用了限界檢測車方式進行限界檢測,與采用傳統人工推送限界檢測裝置相比,結果如下:

1)正線47 km 檢測時間由原來的12 h,下降為2.2 h。

2)車站及道岔區檢測時間由原來的6 h,下降為 1.2 h。

3)城西路停車場檢測時間由原來的6 h,下降為2 h。

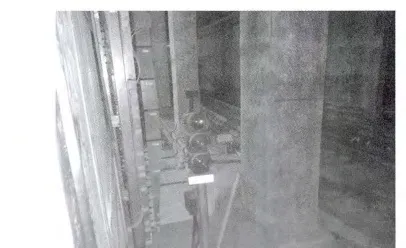

限界檢測車檢測站臺屏蔽門、信號機及區間疏散平臺的景像分別如圖9~圖11所示。

圖9 限界檢測車檢測站臺屏蔽門過程

通過使用限界檢測車代替人工方式進行限界檢測,使此次南京地鐵10號線的首檢與復檢時間,由此前采用人工方式的8 d 縮短到了2 d,滿足了業主于2014年1月20日進車并進行冷熱滑試驗的時間要求。通過進行限界檢測,南京地鐵10號線累計發現包含信號機、消火栓、頂裝風機、電纜支架、站臺及施工遺留物等在內的侵限點共計數10 處,所有侵限點均以工作聯系單形式告知業主,并督促施工單位進行整改。當電客車按計劃進車并進行冷熱滑試驗時,未發生過一起侵限現象。

圖10 限界檢測車檢測信號機過程

圖11 限界檢測車檢測疏散平臺過程

4 結語

由于本次限界檢測時間較緊,導致限界檢測車的某些功能設計還不夠完善。目前,限界檢測車只能對侵限物體實現報警功能,無法對具體侵限數值進行判斷。下一步計劃對限界車進行改進,用轉角傳感器代替目前使用的行程開關,并通過數學運算,實現對侵限具體數值的實時測量、記錄,以更好地指導施工單位的整改工作。

[1]朱劍月,王建,羅湘萍,等.A 型車車輛限界和設備限界的確定[J].城市軌道交通研究,2004(2):22.

[2]張斌,潘玲,朱劍月.城軌交通車輛限界和設備限界計算[J].現代城市軌道交通,2007(3):8

[3]程祖國,陳薇萍,朱劍月.地鐵車輛限界與設備限界間安全裕量的可靠性分析[J].城市軌道交通研究,2004(1):15

[4]GB 50157—2013 地鐵設計規范[S].

[5]金磊.城市軌道交通工程軌行區限界檢測[J].城市軌道交通研究,2014(6):149.