油性劑、防銹劑對乳化液摩擦學性能和其冷軋效果的影響

戈曉達 孫建林 劉翹楚

摘要:乳化液是冷軋帶鋼生產過程中重要的潤滑劑,其摩擦學和極壓性能會影響到成品的板形、厚度和表面質量。潤滑性較好的乳化液可以顯著降低帶鋼的末道次厚度。通過正交試驗調整乳化液組分后,摩擦系數從優化前的0.0817降至現在的0.0773,磨斑直徑從0.mm降至0.671 mm,值從956 N升至1015 N,其中PB值最小值為883 N,超出標準要求值581N50.2%,且在軋制中可顯著降低末道次厚度,有助于生產出性能更穩定的帶鋼產品。乳化液組分中油性劑劑量選擇10%,防銹劑劑量選擇3%,乳化液濃度選擇3%時,乳化液的綜合性能最優,也可以得到更小的軋后厚度,但PB值略低若存放PB值有較高要求,可適當提高乳化液濃度。

關鍵詞:冷軋乳化液;帶鋼;摩擦系數;PB值;末道次厚度

中圖分類號:TE626.39 文獻標識碼:A

0 引言

在中國超越美國成為世界第一大潤滑油消耗國、持續拉動亞太地區潤滑油使用量上升的今天,面對越來越嚴苛的環保法案,中國的潤滑劑品牌急需向著更綠色更環保的方向發展。同純油潤滑相比,乳液潤滑冷卻性好,軋制速度高,經濟、環保、安全,易于清洗,水來源豐富,已經被廣泛地使用。在帶鋼冷軋時,通常采用兼有冷卻作用的軋制乳化液進行工藝潤滑以減少摩擦、降低軋制壓力、冷卻軋輥和控制板形。而冷軋油由于易揮發、閃點低、冷卻效果不佳等缺點,已經不適用于高速、大壓下量的冷軋潤滑。

另外,在帶鋼冷連軋生產中,軋后要進行罩式退火的板帶材對板形和表面粗糙度等方面都有嚴格要求,而冷軋乳化液的組分變化會影響到帶鋼板形、表面清潔度、末道次厚度和表面粗糙度。因此提升乳化液的性能對于改善帶鋼軋后板形和表面質量非常重要。

1 乳化液的摩擦學性能

油性劑是決定乳化液摩擦學性能的重要因素,但油性劑劑量并非越高越好,油性劑劑量過大,不僅提高成本,而且可能導致乳化液性能下降。防銹劑劑量和乳化液濃度也是如此。為尋找使乳化液潤滑性能最好的油性劑和防銹劑劑量點,并在保證使用效果的前提下降低乳化液濃度,改善乳化液的摩擦學性能,降低末道次厚度,本文以油性劑劑量,防銹劑劑量和乳化液濃度為三因素,安排了三因素三水平四球摩擦磨損實驗,并進行了軋制實驗,結果見表1。用于測試軋制液的摩擦系數、磨斑直徑及PB值的配套實驗儀器為MR-S10A型四球摩擦實驗機,其軸向實驗力40-10000 N,主軸轉速范圍200~2000 r/min無級可調。按照國標GB 12583-1998和行標SH/T 0189-92對乳化液進行測試。

由正交分析并結合之前進行的基礎工作可知,優化前乳化液組分為油性劑劑量15%,防銹劑不添加,乳化液濃度5%,調整配方后,摩擦系數從優化前的0.0817降至現在的0.0773,磨斑直徑從0.711mm降至0.671 H1H1,PB值從956 N升至1015 N,說明乳化液成分的調整有助于提升其摩擦學性能和極壓性能。

(1)油性劑的影響:在9%~11%區間內,隨著油性劑劑量的下降,摩擦系數略有下降,但變化基本可以忽略,因此可以認為油性劑劑量在此區間內對摩擦系數無影響;磨斑直徑隨油性劑劑量的減小,先上升,后小幅下降;PB值則先大幅上升,后回歸至比初始值略小的位置,前后相差3個等級。

(2)防銹劑劑量的影響:改變防銹劑劑量時,摩擦系數的變化幅度最大,防銹劑劑量為3%時,摩擦系數最小,為2%時次之,為4%時最大;磨斑直徑先不變,后下降;PB值則隨防銹劑劑量的增加呈不斷上升趨勢,但極差在三因素之中最小,因此防銹劑劑量并非影響JPB值的主要影響因素,這從機理上也可推斷得出。

(3)乳化液濃度的影響:乳化液濃度對三項指標的影響在三因素中處于較高水平,提高乳化液的濃度時,摩擦系數先大幅上升,后小幅下降,極差可達0.0061,磨斑直徑則不斷減小,PB值不斷增大。

綜上所述,三因素對摩擦系數的影響大小依次為:防銹劑劑量>乳化液濃度>油性劑劑量;對磨斑直徑的影響依次為:乳化液濃度>防銹劑劑量>油性劑劑量;對PB值的影響依次為:油性劑劑量>乳化液濃度>防銹劑劑量;對綜合性能的影響則為:乳化液濃度>防銹劑劑量>油性劑劑量。

傳統認為,油性劑是決定摩擦系數的主要因素,而此處出現了反常,究其原因,是由于油性劑和防銹劑二者在鋼板表面是吸附競爭關系,如果防銹劑極性高會優先吸附,鋼板表面防銹劑的含量可能會高。而油性劑劑量達到9%后,鋼板表面已經達到飽和吸附狀態,多余的油性劑分子游離在乳液中,并不能起到潤滑作用,因此防銹劑劑量為摩擦系數的首要影響因素。

參照國內幾大鋼鐵企業的使用要求,PB值應不小于588 N,本配方乳化液最低PB值為883 N,超出標準50.2%,因此極壓性能優異。綜合評定乳化液性能,油性劑劑量為10%,防銹劑劑量為4%,乳化液濃度為5%時,綜合摩擦學性能較高。若實際使用時對乳化液性能要求并不苛刻,亦可適當降低乳化液濃度,以節約成本。

2 軋制潤滑效果分析

為測試乳化液配方優化前后在實際軋制中的應用效果,選擇250 mm×70 mm×1.07 mm的退火態Q235鋼進行實際軋制實驗,實驗設備為Φ95mm×200 mm×200 mm的四輥可逆軋機,輥速為50 r/min。軋制前,先用石油醚清洗軋輥,再用丙酮擦拭,最后用醫用棉擦干。軋制時,將乳化液等量噴射到軋輥和軋件表面,在每道次輥縫調節相同的情況下,測定使用不同乳化液軋制時帶鋼每道次的軋后厚度,以確定乳化液的冷軋潤滑效果。每塊板共軋7道次,其中第6和第7道次軋輥處于壓靠狀態。

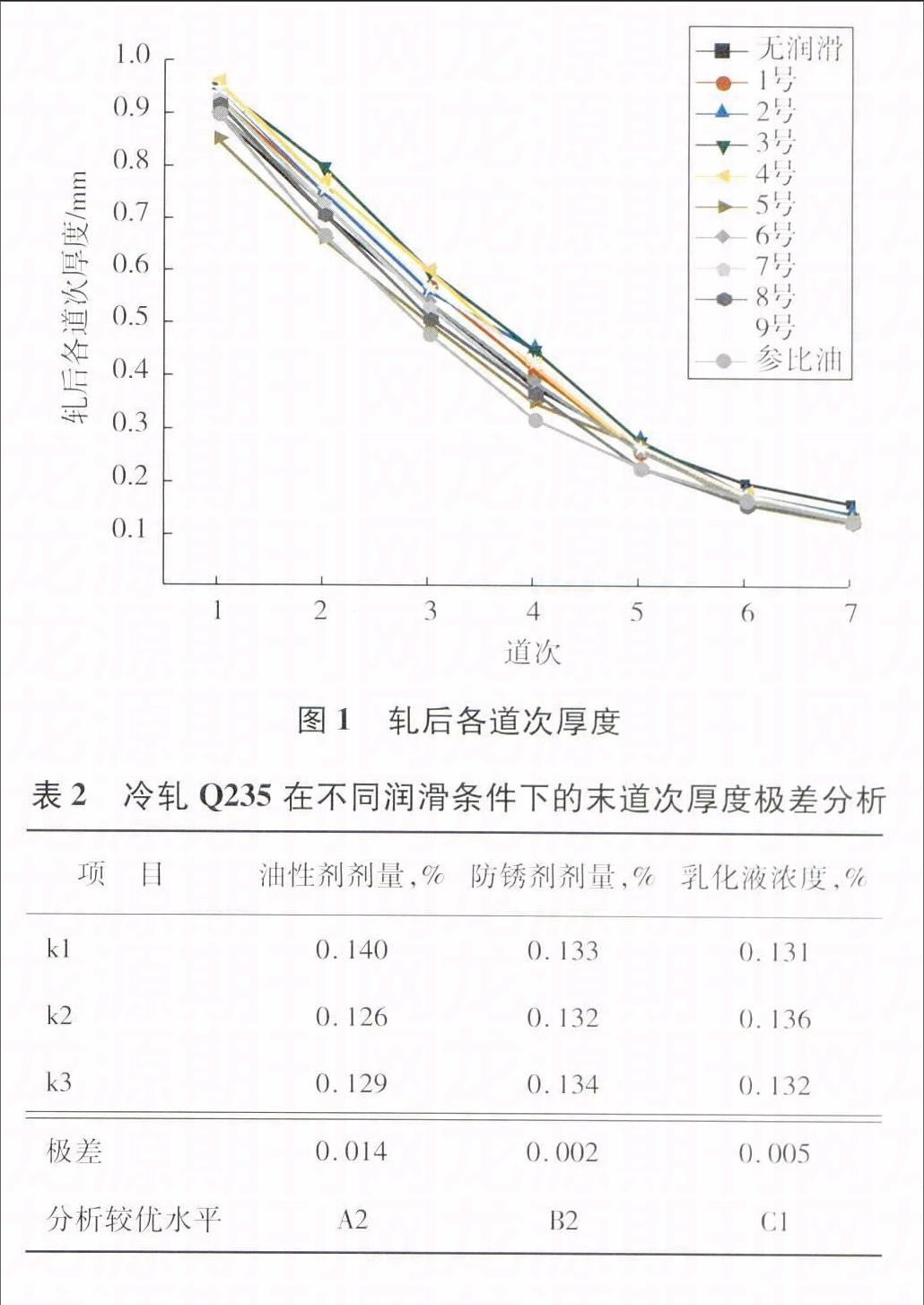

軋后各道次厚度變化如圖1所示,使用乳化液潤滑后,板帶軋后的質量明顯優于無潤滑狀態,道次壓下量增大,末道次厚度減小,且表面粗糙度較低,見表2。軋后表面光潔度較好,邊部浪形較少,且尾部較規則,無花臉、黑斑、乳化液印等缺陷,清潔表面后放置一個月無生銹現象。通過表2中極差分析可知:在九組乳化液中,油性劑劑量為10%,防銹劑劑量為2%,乳化液濃度為5%時,乳化液性能最好,末道次厚度最低,板形和板面質量也較高。