淺析干氣帶液現象的改進

安智芳(中國神華煤制油化工有限公司鄂爾多斯煤制油分公司,內蒙古 鄂爾多斯017209)

1 輕烴回收工藝原理

輕烴回收工藝就是采用低于常溫下(12℃)的吸收解吸穩定工藝,回收氣體中的C3及C3以上組分,該裝置由氣體壓縮機、吸收塔、解吸塔、穩定塔和相應的冷換設備、容器、機泵和系統管線組成[1]。氣壓機的作用是將上游裝置來低壓氣體壓力提升到吸收穩定部分操作所需的壓力,吸收塔用石腦油和穩定石腦油對富氣中的C3,C4組分進行吸收;解吸塔將富吸收油中的C2組分解吸出去;穩定塔分離液分離液化氣和穩定石腦油。衡量吸收塔,解吸塔效果的指標是丙烷吸收率和乙烷吸收率;衡量穩定塔分離效果的指標是液化氣中C5含量和石腦油中C4含量。

吸收是用油吸收氣態烴的過程,沒有化學反應發生,可看做單純的氣體溶于液體的物理過程。當氣體溶于液體時要放出溶解熱,使溫度升高。由于被吸收組分濃度較低及吸收劑量過大,故溫度升高不明顯。氣體被吸收的過程取決于吸收條件下的氣液平衡關系。氣體吸收的推動力為氣體中被吸收組分分壓與溶液中被吸收組分平衡分壓之差。

解吸是吸收的反向過程。溶液中某組分平衡分壓大于混合氣體該組份分壓,該組份便從溶液中轉移到氣相,即為解吸。解吸塔中將凝縮油中C2解吸出來,由于相平衡關系必有一定量的C3,C4被同時解吸出來,因此解吸氣被送到氣液平衡罐中,再進入吸收塔回收。

穩定塔屬于精餾塔。精餾是在一定壓力和溫度下的多組分分離過程,它利用油品各組分揮發度的不同,通過油品中輕重組分在精餾塔中多次氣化和多次冷凝,不斷進行傳質傳熱,大量輕組分將會變成氣相從塔頂餾出,大量重組分將會變成液相從塔底抽出。塔頂餾出的氣相經冷凝冷卻后變成液化氣,一部分作為塔頂回流返回塔內,一部分經泵送到脫硫裝置,塔底液相是密度比液化氣大的穩定石腦油,穩定石腦油一部分作為改質原料自壓到加氫改質裝置,一部分作為補充吸收劑進入吸收塔。

當前神華煤直接液化工藝的技術已經日趨成熟,但在實際的生產過程中,仍然有很多問題亟待解決。輕烴回收裝置在整套工藝中有重要作用,各加氫裝置產生的含硫富氣經該裝置回收氣體中的液化氣、輕烴,干氣經脫硫裝置進行處理后回收氫氣。本文主要針對輕烴回收裝置干氣帶液嚴重,C3組分高而造成的液化氣吸收率低,下游脫硫裝置的吸收劑脫硫效果差的問題進行改進。

2 干氣帶液現象產生的原因及分析

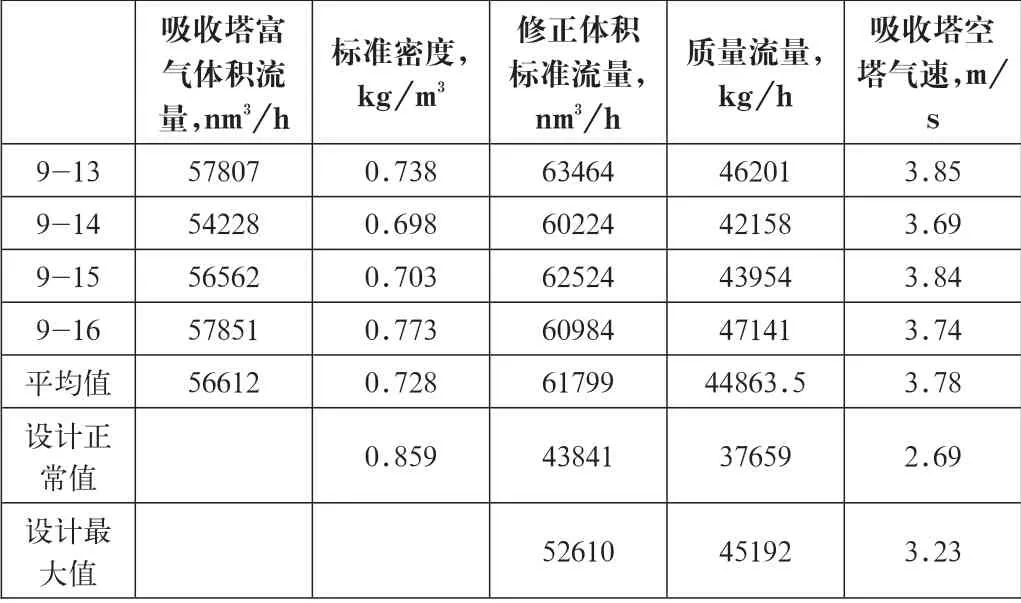

2014年以來,由于煤液化單元技改將高分排廢氫改去中壓氣去脫硫,PSA的原料凈化中壓氣由改造前的45000nm3/h增加到約71000nm3/h,PSA由于原料氣體的增加,使得PSA解吸氣由原來的7000nm3/h增加到約23000nm3/h,氣壓機入口氣體量由原來的19000nm3/h增加到約28000nm3/h,吸收塔富氣進料量也相應增加,富氣量已超過設計值,造成干氣帶液多,干氣產品不合格,影響下游脫硫裝置,且液化氣收率低。為了優化操作,提高液化氣收率,增加效益,分析干氣帶液的原因。表1是吸收塔富氣進料與設計值的對比分析。

表1 吸收塔富氣進料與設計值對比分析

通過表1中的數據可以看出,吸氣塔富氣進料的實際密度低于設計值,而體積標準流量和質量流量均高于設計值。通過計算得出,吸收塔富氣進料負荷平均值為設計負荷的136.5%.吸收塔空塔氣速最大值為3.85m/s,測量值已超出設計最大值對應的空塔氣速3.23m/s。由于氣速增加并且超出設計值,吸收塔頂干氣容易產生干氣帶液現象。

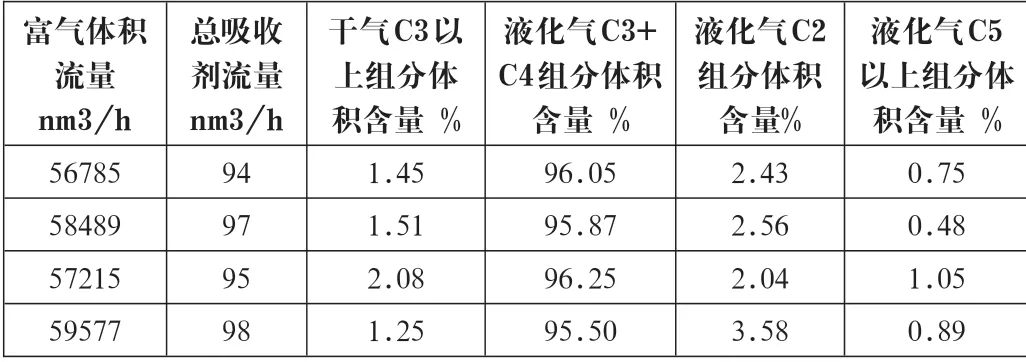

表2是在富氣進料量較大的情況下測定的各項指標,可以看出富氣進料量已超出設計進料量(43841nm3/h),液化氣中C3+C4組分含量并沒有隨著富氣量的增加而顯著增加,C3+C4組分含量都在2.18%以下,而液化氣中C5以上組分含量隨著富氣量的增加呈現出較大的波動,不隨著富氣量的增加呈逐漸增加的趨勢,而且C5以上組分含量經常在2%以上,而正常時液化氣中C5以上組分含量一般不大于1%。這說明干氣中帶液趨勢明顯,而吸收塔的溫度、壓力控制正常,富氣組成在正常范圍內,補充吸收劑由吸收塔頂最上層塔板上面打入吸收塔,當吸收塔底富氣進料量和補充吸收劑量大很容易造成干氣帶液導致干氣中C3以上組分含量超過3%。

表2 改進前的各項指標值

通過分析,在目前條件下,干氣帶液多,導致液化氣收率低的原因主要有如下幾個方面:(1)輕烴回收裝置吸收塔富氣已超過滿負荷,吸收塔內氣體空速高于設計空速,干氣產品質量C3以上組分經常超標的原因可能是因吸收塔進料氣體量大,造成霧沬夾帶現象嚴重,吸收塔內存在氣體帶液現象,吸收塔內氣液相組分離效果差,根據吸收塔富氣進料量要控制調整合理的總吸收劑量,注意防止補充吸收劑量過大造成干氣產品質量不合格,具體可參照總吸收劑;[2](2)補充吸收劑和解吸塔的進料進行換熱,由于換熱器內漏,導致解吸塔內的粗石腦油漏入補充吸收劑內,補充吸收劑精餾塔底溫度在178-194℃左右,而解吸塔的進料是加氫穩定裝置來的粗石腦油,溫度在30℃左右,對干氣中的C3、C4組分再吸收已經趨于飽和,大大影響了補充吸收劑對干氣中的C3、C4組分的再吸收;(3)控制吸收塔三個中段溫度,根據操作經驗,三個中段的溫度最好控制在10-12℃,太低容易造成中段銨鹽結晶,堵塞塔盤的升氣孔,造成后路氣壓機出口壓力超高,影響氣壓機的正常運行。太高容易造成干氣帶液,降低了氣體中液化氣的收率,并給后路脫硫裝置增大了負荷,會造成脫硫的富胺液氣泡,所以要合理控制氨冷器的液位,讓其有充足的氣化冷卻空間,提高吸收效果;(4)內操及時觀察判斷吸收塔的三個中段液位計,防止吸收塔中段液位計失靈,干氣在吸收塔內塔盤上的氣相帶液,也會影響干氣產品質量,要注意吸收塔中段液位的控制,發現液位失靈時及時聯系儀表保運人員處理,防止液位過高造成塔板積液影響干氣質量;(5)原產品液化氣C3+C4平均含量為大約在98%,國標要求不低于95%[1],還有3%的余量,所以嚴格控制解吸塔頂解吸氣量,在富氣量為48000NM3—54000NM3時,解吸氣量最佳的控制在2600NM3—4000NM3,控制解吸塔的進料溫度,控制吸收劑、補充吸收劑量,使得解析效果好;因而可以降低干氣中的C3、C2含量提高液化氣的收率,從而提高經濟效益。

表3 改進后的各項指標值

在詳細分析了所有導致干氣帶液現象的原因后,對生產裝置及操作技術進行了改進。表3是改進后的各項指標,與改進前的結果對比可以發現,經過生產工藝和操作技術的改進后,干氣C3以上組分含量比改進前顯著下降,體積含量平均為改進前的46%左右,合理的調整了干氣的組成結構,真正讓干氣變成了“貧氣”,起到了節能降耗。同時由于干氣中的C3組分低,防止了后續流程的脫硫裝置吸收劑富胺液的發泡現象發生,提高了干氣的脫硫效果,有效的降低了加熱爐爐管的有機硫腐蝕,起到了干氣燃燒后煙氣合格排放,保證了設備的長周期運行。液化氣中C2組分體積平均含量由改進前的0.5%提高到2.65%,C5以上組分體積平均含量由改進前的1.5%降低到0.8%,液化氣的品質得到了明顯的提升,對液化氣產量和收率的提升起到了積極作用。液化氣中的C3+C4含量比原來略有降低,但仍高于95%的國標規定值。以上所施行的改進措施在保證C3+C4含量達標的情況下實現了對能源利用率的提升,即達到了節約能源的目的,又實現了增大經濟效益,提高產品收益率的目的。通過對比可以發現,對煤液化過程中干氣帶液現象的分析是正確的,所提出的改進措施也是有效的。

3 結語

為了對煤液化生產流程中干氣帶液現象進行改進,對富氣進料與裝置原設計值進行了對比,通過富氣進料大于設計值時的各項生產指標,分析了可能產生干氣帶液現象的原因,進而提出了相應的措施,之后通過相應的生產數據證實了改進措施的有效性。在煤液化生產流程中出現干氣帶液現象時可以采取如下措施:

3.1根據吸收塔富氣進料量控制調整合理的總吸收劑量,總吸收劑補充量過小可能無法充分吸收,過大則可能導致干氣帶液。

3.2補充吸收劑和解吸塔的進料進行換熱,要防止換熱器內漏,導致解吸塔內的粗石腦油漏入補充吸收劑內,降低補充吸收劑的再吸收能力;補充吸收劑精餾塔底溫度要保證在178-194℃左右,從而提高補充吸收劑的吸收能力。

3.3控制吸收塔三個中段的溫度和液位計,高溫和液位過高都會影響到干氣產品的質量。

3.4適當降低解吸塔的塔底溫度,嚴格控制解吸塔頂的解吸氣量,從而提高液化氣的收率。

[1]金德浩,劉建暉,申濤.加氫裂化裝置技術問答[M],中國石化出版社,2006.

[2]李立權.加氫裂化裝置工藝計算與技術分析[M],中國石化出版社,2009.

[3]GB11174-2011,液化石油氣國家標準[S].