鑄錠冷卻水系統安全節能研究及應用

劉茂生,崔宏杰,高 炳

(山西中電科新能源技術有限公司,山西 太原030024)

光伏太陽能作為可在生能源,是取之不盡的綠色能源,未來將逐步代替化石能源。而多晶硅太陽能電池占太陽能電池產品的90%以上,而且在今后相當長一段時間內也依然是以多晶硅電池為主。多晶硅鑄錠為晶硅電池生產中最重要的工藝環節,對電池的轉換效率產生直接影響。鑄錠爐做為多晶硅太陽能生產專用設備,采用先進的多晶硅定向凝固技術,利用石墨加熱多晶硅料,高溫熔化后采用特殊工藝定向冷凝結晶,從而達到太陽能電池生產用多晶硅品質的要求。在融化、長晶、冷卻過程中均產生大量熱量,通過鑄錠工藝水系統循環將產生的熱量帶出,從而使爐體內溫度在可控制范圍內,保障多晶硅長晶的順利完成。因此,水系統的穩定,尤其是工藝水的溫度突然升高或降低,對多晶硅的品質造成極大的影響;同時由于多晶硅生產屬于長工藝周期,在工藝生產周期內保障鑄錠工藝水的連續、安全可靠的供應,對鑄錠連續化規模化生產極其重要,如果工藝水壓力波動巨大或者斷供,將產生極大的安全隱患。

根據2015年工業和信息化部發布的《光伏制造行業規范條件》中資源綜合利用和能耗條款中要求,現有硅錠項目平均綜合能耗小于8.5 kW·h/kg,如采用多晶鑄錠爐生產高效多晶產品,平均綜合能耗的增加幅度不得超過0.5 kW·h/kg,即平均綜合耗能小于9 kW·h/kg。

隨著產能的不斷釋放,能耗也在大幅增加,僅2013年度鑄錠工藝冷卻水系統年耗電量就在60 萬/kW·h,約占鑄錠生產年綜合耗能的14%,平均每錠的水系統能耗為462/kW·h。為實現節能降耗,提高能源利用率,降低生產成本,提高產品市場競爭力,同時考慮系統的穩定可靠,保障鑄錠生產安全運行,提出了鑄錠工藝冷卻水系統安全節能改造方案,應用后取得良好效果。

1 改造前鑄錠工藝冷卻水系統運行狀況

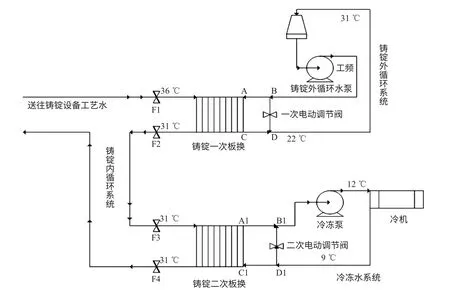

鑄錠工藝冷卻水系統由鑄錠外循環水系統、冷凍水系統、和鑄錠內循環系統(工藝水)三部分組成,在冬季及過渡季節,由于室外氣溫較低,鑄錠內循環水和鑄錠外循環水通過一次板換進行換熱,通過一次電動調節閥的開閉,控制進入板換的外循環水量進行溫度調節,鑄錠外循環水泵為工頻運行,多余流量通過一次電動調節閥回流冷卻塔(不做功,造成電能浪費);在夏季,鑄錠內循環水通過一次板換進行換熱,由于外部氣溫較高,如外循環無法保障溫度穩定,鑄錠內循環水通過二次板換與冷凍水系統換熱,通過二次電動調節閥的開閉,控制進入板換的冷凍水流量進行溫度調節(如圖1所示)。

圖1 鑄錠冷卻水系統運行原理圖(改造前)

在此系統運行中存在以下問題:

(1)外循環一次板換沒有備用,板式熱交換器一旦出現問題,系統將面臨停產的嚴重問題,對鑄錠生產連續性造成極大的沖擊;

(2)控制系統存在諸多不穩定因素,由于控制簡單,操作人員僅限于簡單的水泵啟動、停止及運行維護,受操作人員自身水平限制,無法及時根據水系統的負載變化進行及時調節,無法實現全自動運行,只能依靠人工進行處理;

(3)控制系統不能實現對冷卻塔風機的控制,冷卻塔風機通過人員手動操作進行啟動和停止,由于調節不及時,風機無法根據熱負荷合理開啟關閉,造成能耗浪費;

(4)溫度控制部分不能使內循環給水維持在一個比較穩定的溫度范圍,經常出現溫度劇烈變化,對鑄錠品質產生極大的影響;

(5)由于控制系統的不穩定,各運行水泵均為人員進行啟動和停止,當某臺水泵發生故障,無法及時啟動,造成鑄錠工藝水波動或斷供,對鑄錠安全生產造成極大的隱患。

在節能改造前,公司鑄錠生產過程中,鑄錠工藝冷卻水系統平均能耗約為1.25 kW·h/kg;鑄錠硅錠綜合耗能為9.05 kW·h/kg,鑄錠工藝冷卻水系統耗能占鑄錠綜合耗能約13.8%。

2 鑄錠工藝水系統安全節能可行性分析

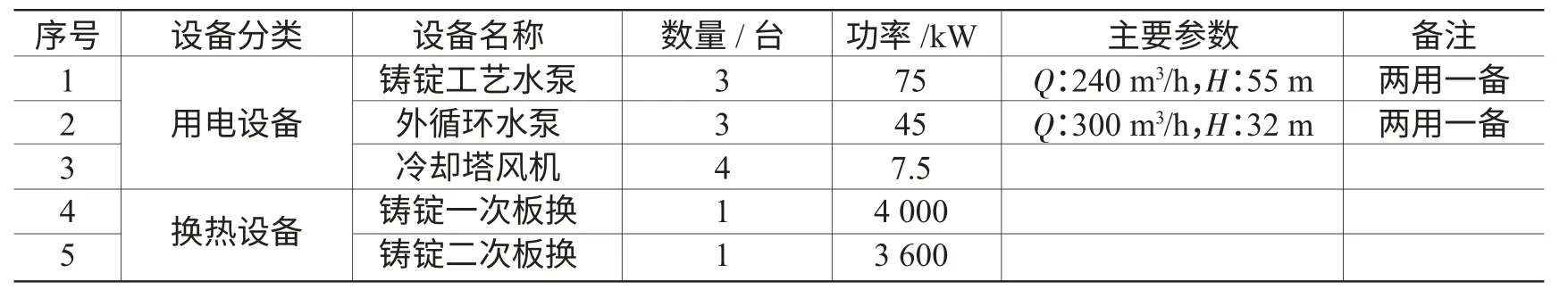

鑄錠工藝水系統運行的目的是冷卻鑄錠爐,根據內循環水吸收的熱量、流量、溫差及壓力間的關系,影響鑄錠工藝水系統的主要原因有外循環水的溫度和流量、終端鑄錠爐所需的冷量、內循環水的壓力等,通過對以上變量可控部分進行分析調整,達到節能的目的。表1為所用設備。

表1 鑄錠工藝水系統中關鍵用電設備及熱交換設備

鑄錠工藝水循環的主要參數為:

設備臺數:40 臺;

單臺設備流量需求:10 m3/h;

工藝水進水溫度:31 ℃;

工藝水回水溫度:39 ℃

由此可知,40 臺鑄錠爐同時生產所需的流量為400 m3/h,而兩臺鑄錠工藝水泵在滿負荷運行時可以提供的流量為480 m3/h,因此根據終端鑄錠爐生產所需的流量,對鑄錠工藝水泵進行變頻控制是可以滿足生產。

鑄錠工藝水在最大負荷情況下可以計算出鑄錠爐所產生的熱量:

其中:Q內為鑄錠工藝水每小時吸收的熱量

m內為鑄錠工藝水每小時流量

c 為水的比熱容,J/kg·℃

△t內為鑄錠工藝水進回水的溫差

Q內=13.44×109÷(3.6×106)=3733 kW

即:當40 臺鑄錠全部生產,進出水溫差達到最大,所產生的熱量為:3733 kW。由此可知:鑄錠一次板換滿足生產需求。

而外循環水泵流量為300 m3/h,根據季節不同,以及運行3年的數據記錄,外循環水進出水溫差在夏季最大為8 ℃。

外循環在原系統中,工頻運轉時,如果全部進行熱交換,所吸收的熱量遠大于內循環產生的熱量,因此在原系統中,大量外循環水未做功回流至冷卻塔,產生大量的熱量及能耗浪費,因此,對外循環水泵采取變頻控制,根據熱量需求,改變進入板換流量,是可以滿足生產需求。

同時由于水泵的流量Q、揚程H、轉速N 和功率P 存在以下關系:

Q1/Q2=N1/N2;H1/H2=(N1/N2)2;P1/P2=(N1/N2)3

由上述公式可知,水泵的功率與轉速成三次方的關系下降,在調節流量的過程中,采用變頻控制,降低水泵轉速,可以取得很好的節能效果。

3 鑄錠工藝水系統的節能改造實施

圖2所示改造后的鑄錠水系統的運行方式,以鑄錠一次板換為主進行溫度調節,鑄錠二次板換冷凍水系統做為備用。正常情況下鑄錠內循環系統不通過鑄錠二次板換,打開閘閥F6,關閉閘閥F3 和F4,減少工藝水運行管阻,降低鑄錠工藝水泵的運行頻率;當鑄錠一次板換外循環水側結垢嚴重換熱效果不佳時,可以通過關閉閘閥F1、F2 和F6,打開閥門F5、F3 和F4,通過鑄錠二次板換進行換熱,從而實現不停機對鑄錠一次板換進行清洗。

圖2 鑄錠冷卻水系統運行原理圖(改造后)

在正常情況下,如圖3所示,鑄錠工藝水泵根據管道壓力傳感器檢測的壓力,及時反饋給PLC控制中心,通過PLC 控制工藝水泵變頻器,實現恒壓輸出;鑄錠工藝水溫度控制則通過工藝水管路上的溫度傳感器檢測的溫度反饋給PLC 控制中心,通過PLC 控制外循環水泵變頻器,改變外循環水泵的輸水量,來實現溫度控制,同時通過鑄錠一次板換外循環水管路上的溫度傳感器檢測的溫度變換,通過PLC 控制冷卻塔風扇的開啟和關閉,從而最大程度的實現節能控制。界面示意圖見圖4、圖5、圖6、圖7。

通過對系統進行改造,達到了以下優點:

圖3 PLC 控制原理圖

圖4 改造完成后鑄錠工藝水系統監控界面

圖5 改造完后各水泵參數設置界面

圖6 改造完后各水泵聯鎖設置界面

圖7 水泵控制PID 參數設置

(1)系統通過采用PLC+HMI 的方式,可實現全自動化的內、外循環水系統的水泵、風機、閥門的啟停和調節,無需人工進行干預,在發生故障時,控制中心,自動啟動備用泵,保障恒壓供水,解決了鑄錠工藝水壓力波動、斷供等情況的發生,為鑄錠連續生產提供安全保障;

(2)系統對內循環和外循環水泵均采取變頻控制,內外循環水的壓力、溫度采用PID 的方式,并通過設置合理的參數,通過控制各水泵的運行頻率及各閥門的開啟度,實現溫度及壓力的恒定,最大化地實現節能。由于各個水泵的實際應用具有不同的水力特性和負荷條件,根據實際的應用進行適當調節就能穩定性能;

(3)實現對冷卻塔風扇的自動控制,有利于系統的節能;

(4)當外循環冷卻水冷卻效果不能達到設定溫度要求時,則啟用冷凍水進行冷卻補充,以達到系統冷卻優化的目的。

4 節能效果分析

節能改造方案于2014年5月運行以來,節能效果明顯,達到預期效果。改造前后4 個月的鑄錠工 藝水系統用電統計見表2。

表2 改造前后鑄錠工藝水系統用電量統計

由上表可知,鑄錠工藝水系統實施節能改造方案以后,平均單錠水系統耗能由原來462 kW·h 下降到372 kW·h,下降幅度為19.5%,從每月的用電統計分析,到冬季及過度季節,氣溫越低節能效果越明顯。預計全年節電量約為226 800 kW·h,節能效果明顯。

同時,采用自動化控制后,水泵、溫度、壓力等故障報警均可實現無縫切換,避免因人員操作而造成控制偏差、斷供等,有力保障鑄錠工藝水的安全運行,為鑄錠生產提供了可靠的保障。

5 結 語

通過對鑄錠工藝水系統運行的統計分析,以生產需量為主導的原則進行各水泵流量、溫度、壓力的調整,實現設備變頻自動化控制,對能耗利用進行優化,從而設計出鑄錠工藝水系統能效管理的新平臺,經驗證,此管理平臺可以達到理想的節能效果。

[1]張承慧.交流電機變頻調速及其應用[M].北京:機械工業出版社,2008.

[2]安連鎖.泵與風機[M].北京:中國電力出版社,2008.

[3]諸衛中.機械安全技術及應用[M].北京:機械工業出版社,2014.