二硫化鉬粉體表面改性研究及其應用

劉海峰 曾暉 楊智 黃港濱 李輝華 劉威

摘要:文章研究了二硫化鉬(MoS2)的表面改性方法,用十二烷基苯磺酸鈉(SDBS)在乙醇溶劑中對二硫化鉬進行表面改性,通過二硫化鉬的分散穩定性、隨時間推移的濁度變化和吸油量表征表面改性的效果,利用XRD表征了改性前后二硫化銅粉末晶型。并用改性后的二硫化鉬制備出了鋰基潤滑脂。研究結果證實SDBS有效覆蓋在二硫化鉬粉末表面,增強二硫化鉬的親油性能,且二硫化鉬結構無明顯變化,用改性后二硫化鉬制備的鋰基潤滑脂的減摩性得到增強。

關鍵詞:二硫化鉬;十二烷基苯磺酸鈉;表面改性;潤滑;潤滑脂

中圖分類號:TE624.82

文獻標識碼:A

文章編號:1002-3119(2015)02-0026-05

0 引言

2H晶型的二硫化鉬(MOS2)具有良好的潤滑性能。有研究表明潤滑脂加入二硫化鉬后,可以降低磨損和摩擦系數,改善潤滑脂的抗磨減摩性能,在潤滑膜遭受短暫的沖擊負荷或高溫的情況下,可起補強作用,起到極壓添加劑的作用。此外,二硫化鉬可使潤滑脂增稠,提高對流失的抵抗力、增強密封性和防護性并提高熱安定性。

由于二硫化鉬粉體表面能較低,具有較強的親水性,需對其進行表面改性,改變顆粒表面的吸附層物化性質,使其表面的親水性變為親油性,使二硫化鉬粉體更易分散在基礎油中,提高潤滑脂的潤滑性能。

十二烷基苯磺酸鈉(SDBS)是一種陰離子型表面活性劑,因其生產成本低、性能好、用途廣泛,是洗滌劑中用量最大的合成表面活性劑;直鏈結構的SDBS也易生物降解,生物降解性大于90%,對環境污染程度小。

本文用SDBS改性二硫化鉬,增強其在基礎油中的分散性,制備了含改性二硫化鉬的鋰基潤滑脂。經過實驗,證明改性后的二硫化鉬能有效提高鋰基潤滑脂的抗磨性能。

1 實驗部分

1.1試劑

二硫化鉬,日本RACOLUBA株式會社;無水乙醇。分析純,天津永大化學試劑有限公司;十二烷基苯磺酸鈉,分析純,上海晶純實業有限公司;PAO40,工業級,埃克森美孚公司;蒸餾水,實驗室制備。

1.2儀器

DL-369A型超聲波清洗器,上海之信儀器有限公司;真空干燥箱,上海精宏實驗設備有限公司;WGZ-800型濁度計,上海昕瑞儀器儀表有限公司;TG16-WS型離心機,上海嘉鵬科技有限公司;EmpyreanX射線衍射儀,荷蘭帕鈉科公司;STA-449F3熱分析儀,德國耐馳公司。

1.3實驗方法

1.3.1二硫化鉬改性

取一定量二硫化鉬粉體及無水乙醇,加入到250mL三口瓶中,超聲分散,置于70℃恒溫水浴中冷凝回流,取一定量SDBS和無水乙醇混合液,緩慢添加到二三口瓶中,恒速攪拌3h,待體系冷卻至室溫,抽濾,濾餅用無水乙醇洗滌,真空干燥、粉碎、標記,保存待用。

1.3.2潤滑脂的制備

將稱量好的基礎油PA040和12-羥基硬脂酸加入反應釜中加熱攪拌均勻,達到一定溫度后緩慢滴入氫氧化鋰溶液稠化;在常壓下脫水膨化,降溫后將稱量好的改性二硫化鉬粉體加入并攪拌,用三輥研磨機研磨2遍,制得潤滑脂試樣。同時做空白對比潤滑脂試樣。

1.4測試方法

1.4.1沉降及分散性能

(1)取一定量改性前、后的二硫化鉬粉體,分別加入裝有溶劑(純水、甲苯、石蠟油)的燒杯中,攪拌30min,靜置2h,觀察其沉降及分散性能。

(2)往燒杯中添加0.5g改性前、后二硫化鉬粉末,再加入99.5g PA040,經過超聲分散后,攪拌30min,開始靜置,觀察沉降情況。改性前二硫化鉬+PA040標號為油1,改性后二硫化鉬+PA040標號為油2。

1.4.2濁度

(1)取一定量改性前、后的二硫化鉬粉體,加入盛有白油的燒杯中,攪拌30min,3000r/min下離心分離3min,用濁度計測量其濁度。

(2)配置含有0.5%改性前后的二硫化鉬的PA040潤滑油,經過離心后測其濁度。

1.4.3吸油量

取2g改性前、后的二硫化鉬粉體置于表面皿中,將鄰苯二甲酸二辛脂(DOP)每次少量往里滴加,然后充分研磨,直至粉末黏結成團塊狀而沒有裂紋,吸油量V最后換算為每100g二硫化鉬粉體所需的DOP體積。

V=消耗的DOP體積所用二硫化鉬樣品質量/×100g

1.4.4FTIR圖譜

用溴化鉀壓片,先測溴化鉀空白片作為背景,測量進行扣除背景。在400~4000cm-1范圍內攝譜。

1.4.5XRD圖譜

本實驗所用XRD功率為3kW,最小掃描步長0.0001°,2q線性±0.01°,角度重現性0.0001°,本實驗選用的測角范圍2θ為5~75°。

1.4.6潤滑脂的熱重分析

用STA449F3熱分析儀對兩種潤滑脂進行熱重分析實驗,以空氣為氣氛,升溫至600℃,15℃/min的升溫速率。

1.4.7低載荷下的摩擦學性能分析

載荷規定為5N,運行2000圈,記錄其摩擦系數變化,作出摩擦曲線圖。

1.4.8高載荷下摩擦性能測試

根據SH/T 0204-1992(2004)試驗方法,在溫度為75℃、相對濕度為56%、載荷為392N下,樣品在A-125 MR-S108四球摩擦試驗機上以1200r/min進行試驗60min,在A-125顯微鏡下觀察磨斑直徑。

2 實驗結果討論

2.1沉降及分散性能

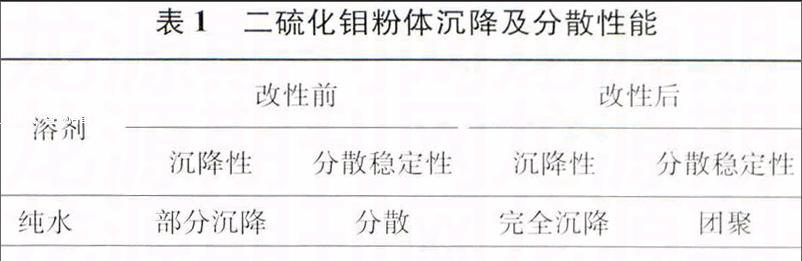

實驗結果見表1。

從表1可以看出,改性前的二硫化鉬粉體能在水中分散而不完全沉降,在油(甲苯與石蠟油)中則團聚且沉降,說明改性前的二硫化鉬具有較強的親水性。在油相中穩定性很差,短時間內便會從油相中完全團聚,若直接用于潤滑脂中,在合成過程中會容易發生團聚或沉降,導致潤滑脂成品中二硫化鉬粉末分布不均勻,影響脂性能。而改性后的二硫化鉬在水中團聚且完全沉降,疏水性明顯提高;在油中則能夠有效分散,無明顯團聚和沉降,同時體系在較長時間內能夠保持穩定,說明改性劑成功覆蓋在二硫化鉬粉體表面,使粉體的親油性得到明顯提高。

實驗結果顯示,改性前后的二硫化鉬在PA040中仍會隨時間變化而逐漸沉降,但改性后二硫化鉬的沉降速度明顯低于改性前。在分散穩定性方面,觀察對比兩組油樣經過靜置后形成的上清層,可以發現含改性二硫化鉬的油樣上清層保持一定濁度,說明改性后的二硫化鉬在PA040中分散穩定性優于改性前。

2.2濁度

濁度是粉體在溶劑中沉降性與分散穩定性的一個量化表征,表2中數據為改性前后二硫化鉬粉體在油中的分散能力。

從表2可以看出,改性后的二硫化鉬粉體在油中濁度比改性前高,說明改性后的二硫化鉬粉體能夠有效地分散在油相中,并且能夠在較長時間內穩定存在于油相中。

圖1為實驗研究改性前后二硫化鉬粉體在PA040中分散程度隨時間的變化趨勢,數據如圖1。

從以上數據可以看出,經過SDBS改性后的二硫化鉬在PA040中穩定性明顯增強,雖然二硫化鉬粉體仍會隨離心時間增長而逐漸沉降,但可以看出,離心時間越長,二者濁度差別越大,即經過改性后的二硫化鉬在PA040中的穩定性受時間影響較小。

2.3吸油量

吸油量是一個間接反映物體比表面積與孔隙率的指標,其值大小能夠間接表征粉體的疏水親油程度,改性效果越好,吸油量的值越小。吸油量數據列于表3。

從表3可以看出,改性后的二硫化鉬粉體吸油量明顯減少,說明其表面被改性劑有效覆蓋,疏水親油性得到明顯提高。

列出參考文獻中使用其他改性劑改性后的吸油量數據,見表4。

可以看出,SOBS改性后的效果屬于中等水平,對比其他改性劑,SDBS的最大優點在于毒性低,可降解,符合化工生產的環保要求。

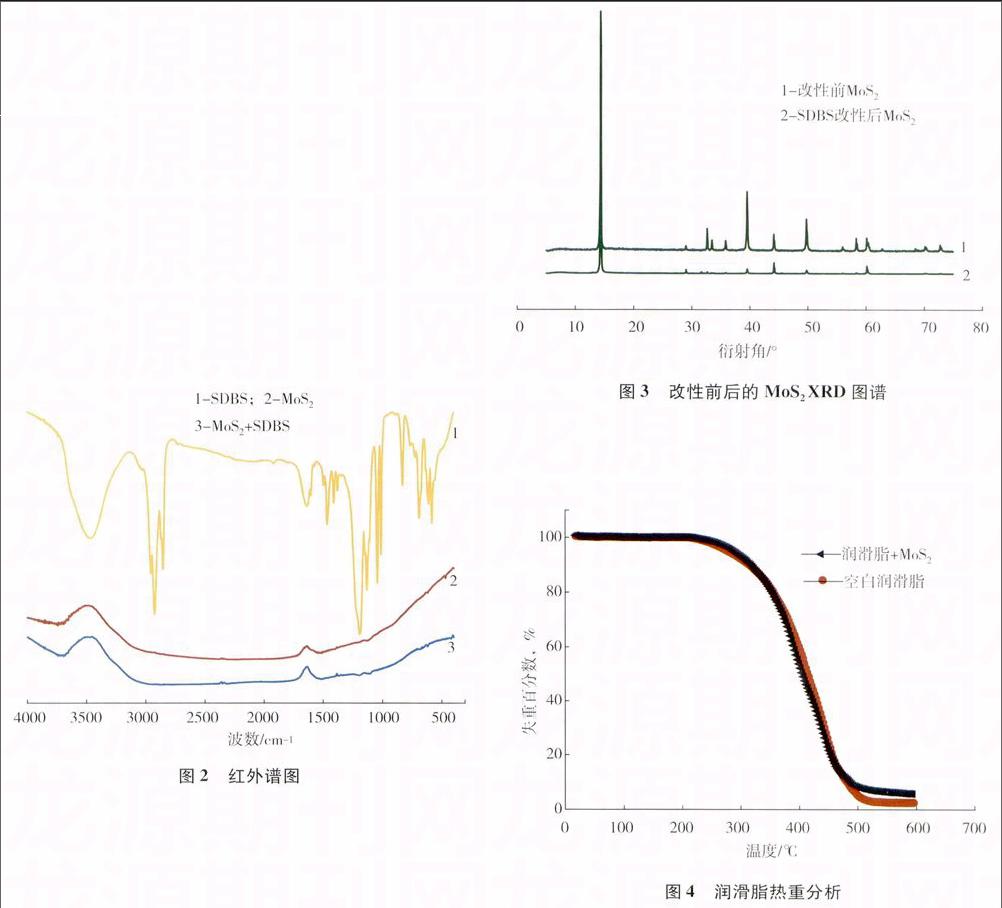

2.4紅外譜圖

n-烷基鏈型表面活性劑的紅外光譜特征是在710~730cm-1處有吸收峰,而磺酸鹽基團在1200~1220cm-1、1060~1070cm-1、1010~1020cm-1、860~890cm-1處都有吸收峰,對位二取代苯的衍生物在780~860cm-1處有C-H的吸收峰。對比改性前后二硫化鉬的紅外圖譜,改性后二硫化鉬在n-烷基鏈型表面活性劑、磺酸鹽基團和對位二取代苯的衍生物的相應特征峰都有吸收,這說明SDBS分子確實覆蓋在二硫化鉬顆粒物表面,見圖2。

2.5XRD表征

對比標準圖譜,本文使用的二硫化鉬每個特征峰上都與標準圖譜符合,2θ=14.4°、39.5°、49.8°處出現強衍射峰,這幾個峰是2H型二硫化鉬的特征衍射峰,可以認為本文使用的MoS2是2H型結晶,具有潤滑性能。另一方面,注意到樣品各個峰的2θ寬度較大(大于0.2°),明顯比標準圖譜的線狀峰寬,這是因為樣品中晶體的顆粒尺寸小于300nm,屬于微晶。

對比改性前后二硫化鉬的XRD圖譜,改性后二硫化鉬的XRD圖譜上,有一部分衍射峰消失,還有一部分衍射峰強度變弱。在2θ=14.4°、39.5°、49.8°處的三個2H型二硫化鉬的特征衍射峰并沒有消失,只是強度發生改變,這是因為經過SDBS改性后,二硫化鉬顆粒的表面被SDBS覆蓋,導致二硫化鉬的結晶程度略有降低,但是由于2H型二硫化鉬的特征衍射峰沒有消失,所以2H型二硫化鉬的層狀結構在經過改性后得以保留,仍然具有潤滑性能,見圖3。

2.6二硫化鉬潤滑脂的熱重分析

熱重分析曲線如圖4。

在分解量為5%時,PAO空白脂的熱分解溫度為273℃;而添加改性二硫化鉬后,潤滑脂5%熱分解溫度為284℃,說明改性二硫化鉬能夠提高潤滑脂高溫的穩定性能。但是當溫度升至400℃以上時,發現添加二硫化鉬的潤滑脂反而分解更快,這可能是因為二硫化鉬對于PA040的熱分解起到了一定催化作用。

2.7潤滑脂低載荷下摩擦學性能分析

從圖5看出,不含二硫化鉬的PAO潤滑脂摩擦系數為0.12;添加二硫化鉬后,摩擦系數發生突變,在試驗前期階段摩擦系數會大幅度浮動,經過大約1500圈摩擦后,摩擦系數逐漸穩定在0.16,這是在低載荷下,潤滑脂中二硫化鉬的含量高,在油膜的形成過程中起到“滾動軸承”的作用,因載荷不大,不會發生斷裂,但由于二硫化鉬是無規則的顆粒物,反而在低載荷下無法有效起到潤滑的作用,故而摩擦系數反而增大。

2.8高載荷下潤滑性能測試

磨斑直徑是評價潤滑材料減少磨損能力的一項重要指標,磨斑直徑越小,摩擦過程中摩擦表面受到的磨損越小,潤滑材料的減摩能力越好。從磨斑直徑測試試驗可以看出,無論是PA040潤滑油還是潤滑脂,添加二硫化鉬后磨斑直徑都有一定減小,說明二硫化鉬在高載荷情況下具有良好的減摩能力。但可以看出潤滑脂添加二硫化鉬后減摩性能不如潤滑油,可能是在制備潤滑脂的時候二硫化鉬顆粒沒能充分分散,導致減摩效果不如分散在油相中,見表5。

3 結論

用十二烷基苯磺酸鈉對二硫化鉬粉體進行表面改性,從沉降與分散性能、濁度、吸油量等方面看來,改性劑將二硫化鉬粉體表面完全覆蓋,明顯提高二硫化鉬粉體的疏水親油性能,粉體易分散于油相,并且整個混合體系能在較長時間內穩定存在。從XRD圖譜來看,二硫化鉬粉體經過改性處理后,產品的主要成分和結構都保持不變。

二硫化鉬經過改性后,在PA040中穩定性能顯著提高;PAO潤滑脂中添加改性二硫化鉬后,潤滑脂的熱穩定性有所提高,在低載荷下會使摩擦系數增大,但在高載荷下則出現明顯的減摩作用。