基于C Sharp和PLC的聯軸節貼合率自動檢測系統設計

馮自立,成洪川,夏長鵬,趙 娟

(1.南車青島四方機車車輛股份有限公司 技術工程部,青島 266111;2.青島理工大學,青島 266033)

0 引言

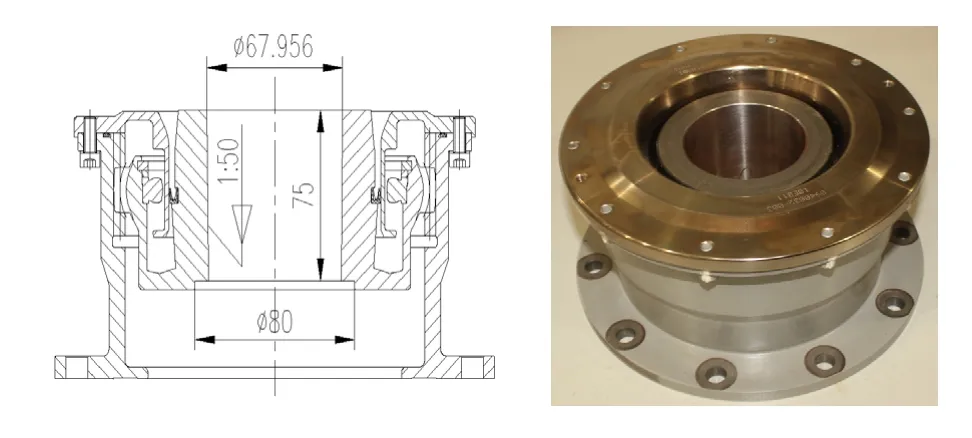

在某車型轉向架中,牽引電動機主軸與齒輪箱小齒輪軸之間采用某公司生產的鼓形齒式聯軸節實現無鍵過盈連接[1],聯軸節實物如圖1所示。

圖1 聯軸節結構示意圖

為確保電機主軸和齒輪箱小齒輪軸與聯軸節內孔可靠貼合,在裝配前需對聯軸節內孔進行貼合率檢測。目前的檢驗方法是對涂有紅丹粉涂料的孔壁進行人工目測,來判斷聯軸節的貼合率。人工檢測容易受到主觀因素影響,檢測結果不能量化,對聯軸節加工及裝配工藝的評估、優化形成制約,因此研發新型的聯軸節貼合率檢測方法,提高聯軸節貼合率檢測的自動化水平,實現檢測結果的數據共享,對聯軸節生產及裝配的質量控制具有重要意義[2,3]。

通過對南車四方股份有限公司聯軸節貼合率檢測工藝的深入調研,結合目前檢測領域的發展趨勢,我們提出了基于C Sharp和PLC的自動化聯軸節貼合率檢測系統。

1 系統方案

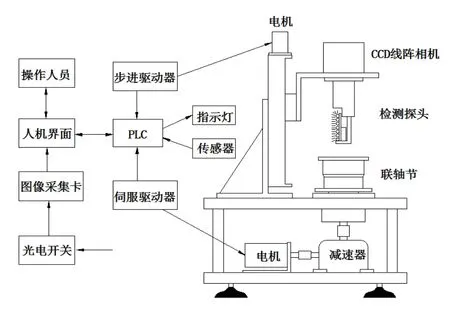

聯軸節貼合率自動檢測系統主要包括了采用C Sharp計算機編程語言編寫的人機界面、PLC、步進和伺服電機及其驅動器、傳感器、指示燈、CCD線陣相機、檢測探頭、圖像采集卡等。自動檢測系統原理圖如圖2所示。

圖2 聯軸節貼合率自動檢測系統原理圖

其中人機界面具有控制及監控系統運行、儲存及查看檢測結果和圖像的功能;PLC采集傳感信號、與人機界面實時交互通訊并驅動電機運轉及提供設備狀態指示;傳感器主要是指位置傳感器,用來實時檢測取像相機的位置;CCD線陣相機與檢測探頭組合為取像系統,用來提取聯軸節內壁的圖像;伺服電機可為聯軸節提供精準、可調并與CCD線陣相機的掃描行頻相匹配的轉速;步進電機控制取像系統的檢測位置。

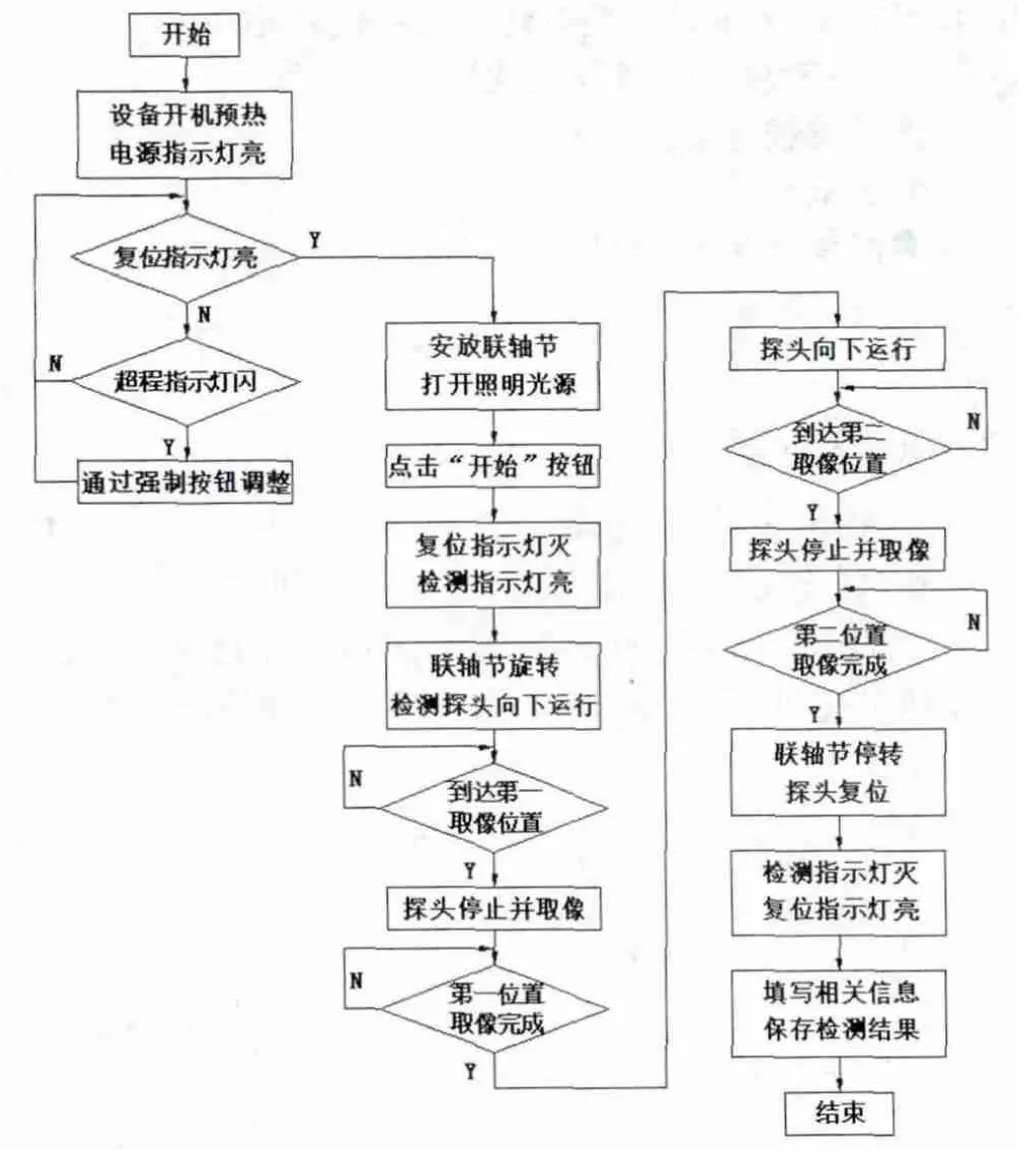

根據現有貼合率檢測工藝,結合自動檢測系統的設計原理,自動檢測操作分為以下三步:

1)設備開機預熱,啟動人機界面,復位指示燈亮,安裝好待測聯軸節,打開照明光源。

2)點擊人機界面中的“開始”按鈕,啟動自動檢測。

3)檢測完成,填寫“工號”、“工件號”等相關信息,保存檢測結果和所取圖像。

聯軸節貼合率自動檢測流程如圖3所示。

圖3 聯軸節貼合率自動檢測流程

2 系統軟件設計

2.1 系統功能設計

聯軸節貼合率自動檢測系統采用了機器視覺技術充分發揮了PLC在自動控制方面和C Sharp編程語言在操作界面編寫方面的優勢。實現了350km/h動車組聯軸節貼合率檢測的自動化進行,有效地解決了現有貼合率檢測工藝存在的檢測效率不高、檢測結果具有主觀性和缺乏量化評價等難題。

聯軸節貼合率自動檢測系統實時監測設備運行狀態,及時報警并顯示設備故障,可通過人機交互界面查詢當前運行數據。

貼合率自動檢測過程為30s~40s,量化結果及原始圖像會在每次檢測完后顯示在人機界面中,操作人員可根據實際要求選擇是否保存。

聯軸節貼合率自動檢測系統的控制完全通過人機界面實現。

2.2 系統程序設計

自動檢測軟件分為PLC程序軟件和C Sharp編寫的人機界面兩部分。PLC程序的主要功能是獲取輸入點的傳感器信號,進行邏輯運算,根據運算結果通過輸出點控制電機運轉和指示燈指示;人機界面一方面通過RS232數據線與PLC之間進行實時交互通訊,通過讀取和修改PLC內部寄存器的數值獲取數據,實現控制設備自動運轉的功能;另一方面通過PCI-E插槽獲取圖像采集卡的圖像數據并進行計算,輸出和查看檢測結果及圖像。

2.2.1 PLC程序設計

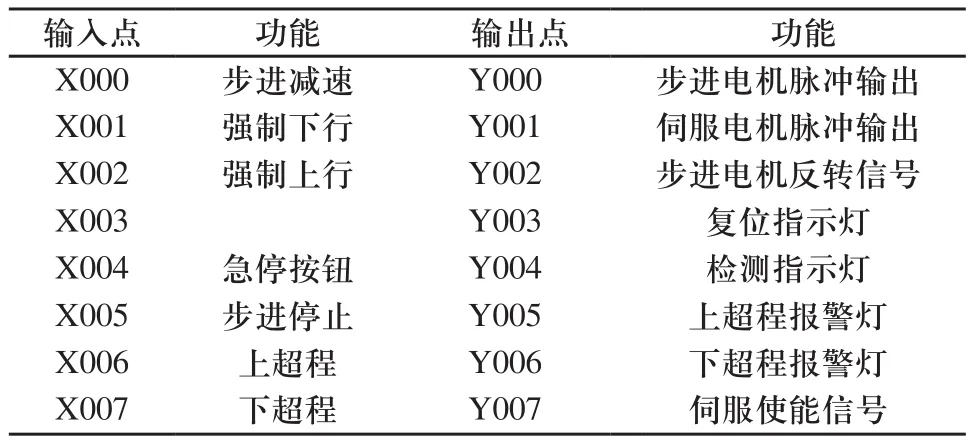

本方案采用的是三菱公司的FX3u-16M型號PLC,其具有8進8出共16個觸點,可實現兩軸高速脈沖輸出[4,5],在編程之前首先根據具體功能的需要進行I/O觸點分配。

1)觸點分配

針對具體的功能要求,進行I/O輸入輸出觸點分配。如表1所示。

表1 PLC I/O觸點分配

其中X003沒有使用,可作為后續的功能擴充;電源指示燈直接接入供電電路中,不涉及邏輯控制,所以未分配觸點。

復位位置是設備的坐標原點,為使開機復位更加精確,設置了步進減速X000和步進停止X005兩個限位開關,快速復位的步進電機在接近原點位置處受到X000限制而降低速度,最終以較為緩慢的速度停止在原點X005處。

當設備長期運行后,考慮到部分傳感器會有失效的情況發生,這里設置了上超程X006和下超程X007兩個限位開關,當X005失效時,步進電機復位動作會無法停止而繼續運動直至X006接通;同樣當步進電機向另一個方向運轉而無法停止時會使X007接通。這時相應的超程報警燈Y005和Y006就會閃爍,可采用強制開關X001和X002將步進電機調整到合理的工作范圍內再進行維護。上下超程報警指示燈的閃爍頻率為1秒鐘一次。

復位指示燈Y003和檢測指示燈Y004在程序上使用互鎖設計,避免出現同時指示。

2)程序編寫

(1)開機復位

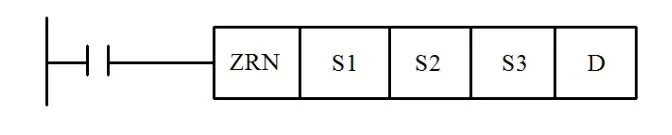

使用原點回歸指令設置開機復位功能。指令如圖4所示。

圖4 原點回歸指令

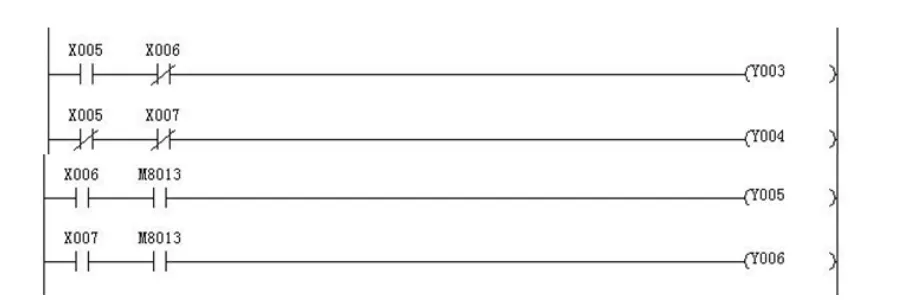

S1表示高速脈沖頻率,S2表示低速脈沖頻率,S3表示減速點信號輸入端口,D表示脈沖信號輸出端。如圖5所示,表示在執行原點回歸時的脈沖頻率是20000Hz,在近點信號X000接入后便以7000Hz的頻率輸出脈沖,由于相對于X000接入之前速度較慢,也稱之為爬行速度,以這樣較慢的速度接近并尋找原點的定位精度較高。在X005接通后,Y000脈沖輸出口關閉。原點回歸結束,

圖5 開機復位程序段

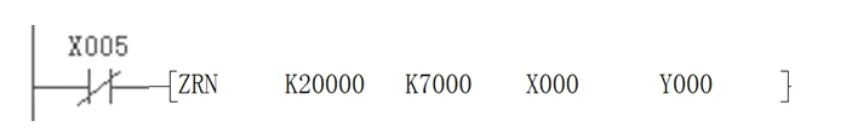

(2)指示燈

如圖6所示,當X005接通時,說明步進電機已復位,此時復位指示燈Y003常亮,檢測指示燈Y004熄滅;當X005斷開時,說明步進電機已經離開原點位置,正在進行檢測,此時復位指示燈Y003熄滅,檢測指示燈Y004常亮。

圖6 指示燈控制程序段

特殊輔助寄存器M8013具有頻率為1Hz通斷功能[6],當上超程限位開關X006接通時,上超程警報燈Y005在M8013的作用下會以1Hz的頻率閃爍報警。下極限情況同理。

2.2.2 人機界面功能設計

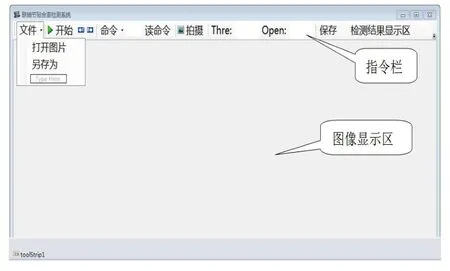

人機界面編寫中使用了C Sharp窗體及其相關控件,極大的簡化了開發過程[7]。界面采用Windows風格,結構簡約,容易操作。如圖7所示為聯軸節貼合率檢測專用軟件界面,其包括指令欄與圖像顯示區兩部分,指令欄的指令主要有:開始檢測指令、檢測調試指令、圖像保存指令、圖像查看與另存為指令及檢測結果顯示功能。貼合率的計算則在后臺進行。

1)檢測操作

檢測操作分為開始檢測指令、檢測調試指令兩種,如圖7所示。

為便于操作,提高貼合率檢測的效率,在實際的聯軸節貼合率檢測時,只需點擊界面中的“開始”按鈕便可依次完成程序內設定好的檢測流程,輸出檢測結果和原始圖像。

圖7 聯軸節貼合率檢測專用軟件界面

為便于設備調試,設置了檢測調試指令,點擊指令欄中的“命令”按鈕,從其下拉選項中選擇指定檢測位置,可實時觀察到對應位置的聯軸節內壁圖像,點擊“拍攝”按鈕,可自動獲取到圖像。

2)貼合率計算

在獲取到聯軸節內壁完整的圖像后,進行貼合率的后臺計算,首先對圖像進行濾波、銳化、灰度化等前期處理,最后根據計算到的閾值將圖像二值化[8],計算涂料區域像素點占整個圖像區域的面積比。

3)檢測結果的保存及查看

檢測結束后可通過圖像顯示區查看原始圖像,并在檢測結果顯示區域查看貼合率檢測量化結果,當結果高于85%時,指令欄成綠色表示合格通過;當結果低于85%時,指令欄成紅色表示不合格須剔除。點擊“保存”按鈕,在跳出的對話框中輸入“工號”和“工件號”便可將檢測結果保存。

通過“文件”下拉選項中的打開圖片命令可查看已保存的檢測結果,并可將相應圖片通過另存為選項保存到其他路徑。

3 結論

聯軸節貼合率自動檢測系統很好的實現了聯軸節貼合率的自動化檢測,且檢測效率高,檢測結果可量化可存儲,性能穩定,達到了預期目標。系統人機界面友好,操作簡單,打破了目前檢測工藝嚴重依賴技術人員經驗的現狀,能更好的適應信息化生產和管理的要求。

[1]鈕海彥.國內外軌道車輛鼓形齒式聯軸節對比分析[J].機車車輛工藝,2009(2): 32-34.

[2]夏長鵬.基于機器視覺的350km/h動車組聯軸節貼合率檢測技術研究[D].青島理工大學,2014.

[3]徐建,孟廣耀,趙娟,劉松年.基于觸摸屏和PLC的動車組轉向架聯軸節自動裝配系統設計開發[J].制造業自動化,2013,35(3):144-147.

[4]三菱電機FX3U系列PLC[J].現代制造,2006,06:10.

[5]汪曉平.PLC可編程控制器系統開發實例導航[M].北京:人民郵電出版社.2005.

[6]史國生.電氣控制與可編程控制器技術[M].化學工業出版社.2007.

[7]張良德.C/C++編程風格的輔助指導研究[D].內蒙古師范大學,2010.

[8]高贊.圖像灰度增強算法的研究[D].西安:西安電子科技大學, 2007.