公路隧道射流風機支承結構荷載試驗技術研究

王志杰,吳根強,何晟亞,許瑞寧,胡磊

(西南交通大學交通隧道工程教育部重點實驗室,四川成都 610031)

公路隧道射流風機支承結構荷載試驗技術研究

王志杰,吳根強,何晟亞,許瑞寧,胡磊

(西南交通大學交通隧道工程教育部重點實驗室,四川成都 610031)

隧道風機支承結構的荷載試驗是在風機安裝前必不可少的步驟,而現在對隧道風機支承結構的荷載試驗并沒有明確的標準和規范,而且對荷載試驗的研究也較少。本文根據作者多年的公路隧道射流風機支承結構荷載試驗經驗,結合《公路隧道通風照明設計規范》中的相關規定,對不同的風機支承結構的試驗方法進行了對比分析,提出了一種安全可靠的試驗方法。同時分析了風機支承結構的破壞形式和破壞機理,并針對風機支承結構中的預埋鋼板破壞提出了一種可行的加固措施。

公路隧道 射流風機 支承結構 荷載試驗 破壞形式 加固措施

隨著大量的公路隧道建設,運營安全問題越來越受到重視[1]。隧道的火災救援一直是個難題,而隧道中的風機是火災救援中的關鍵,因此風機的安裝是隧道建設中的生命工程,風機支承結構必須達到規范的要求[2-6]。目前對射流風機支承結構的荷載試驗研究主要有:李秀芳、王勇在公路隧道風機支承結構承載力檢測技術研究中提出了一種適用于風機支承結構(U型槽)的檢測方法[7];王國強、楊厚明在青島膠州灣海底隧道射流風機拉拔試驗方法中針對膠州灣海底隧道介紹了一種檢測風機支承結構(框架型)抗拉強度的工程實用方法[8];高雙飛等在青島膠州灣海底隧道射流風機預埋鋼板拉拔試驗方法中介紹了一種檢測隧道射流風機預埋鋼板抗拉強度的工程實用方法[9];梅華等在龍慶高速風機支承結構抗拉拔強度試驗分析中提出了一種適用于風機支承結構(U型板)的檢測方法[10]等。到現在為止還沒有人對不同風機支承結構的檢測方法進行歸納總結,對比不同風機支承結構檢測方法的優缺點,確定出最優的支承結構。對風機支承結構的破壞形式和破壞機理研究較少,特別是沒有對風機支承結構中的預埋鋼板破壞提出一種可行的加固措施。本文根據筆者多年的現場檢測經驗將對上述問題一一進行解決。

1 檢測方案

1.1 檢測依據

根據《公路隧道通風照明設計規范》[4]中的規定:射流風機應設置于建筑限界以外15~20 cm處,風機軸線與隧道軸線平行。設置方法宜采用固定式或懸吊式,支承風機的結構強度應保證在實際靜荷載的15倍以上,風機安裝前應做支承結構的荷載試驗。

1.2 檢測方法

為了便于試驗,試驗前用鋼板制做一規格、尺寸等均滿足要求的測試架。試驗時,按要求安裝好測試架、油壓千斤頂等。一切準備就緒后即可開始檢測,檢測過程中分3次加載,加載總時間為12 min。第1次加載到5倍風機重,緩慢加載,加載時間為1 min;第2次加載到10倍風機重,停止加載并維持荷載值1 min;第3次加載到15倍風機重,停止加載并維持荷載值10 min。由于液壓表有回落現象,要不斷觀察液壓表讀數并通過操作臥式手動泵加壓使數值保持穩定。卸載時應持續均勻回油卸荷,避免損壞儀器,卸載時間約為2 min。加載過程中觀察預埋件和各焊接部位受力情況,觀察壓力表,如果遇到異常情況立即打開手動泵回油閥,使千斤頂活塞復位,終止測試過程。

試驗過程中和試驗結束后,風機支承結構焊縫完好、無缺陷,預埋鋼板無變形、無脫落,周邊混凝土襯砌未出現明顯裂縫則為合格。

2 不同的風機支承結構方案對比

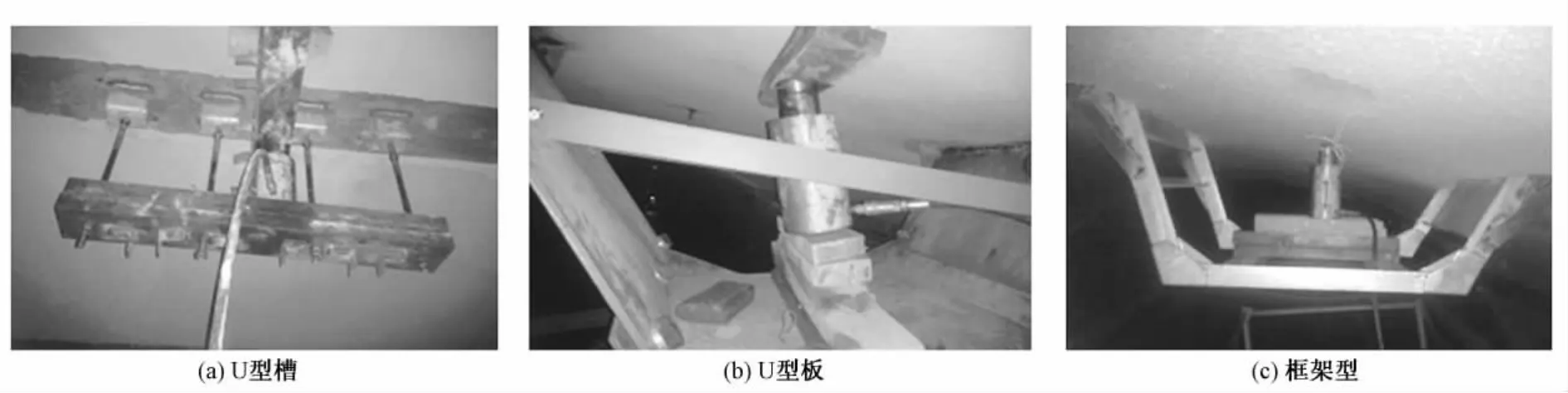

方案A為針對傳統U型槽風機支承結構的檢測方案,見圖1(a)。方案B為針對U型板風機支承結構的檢測方案,見圖1(b)。方案C為針對框架型風機支承結構的檢測方案,如圖1(c)所示。

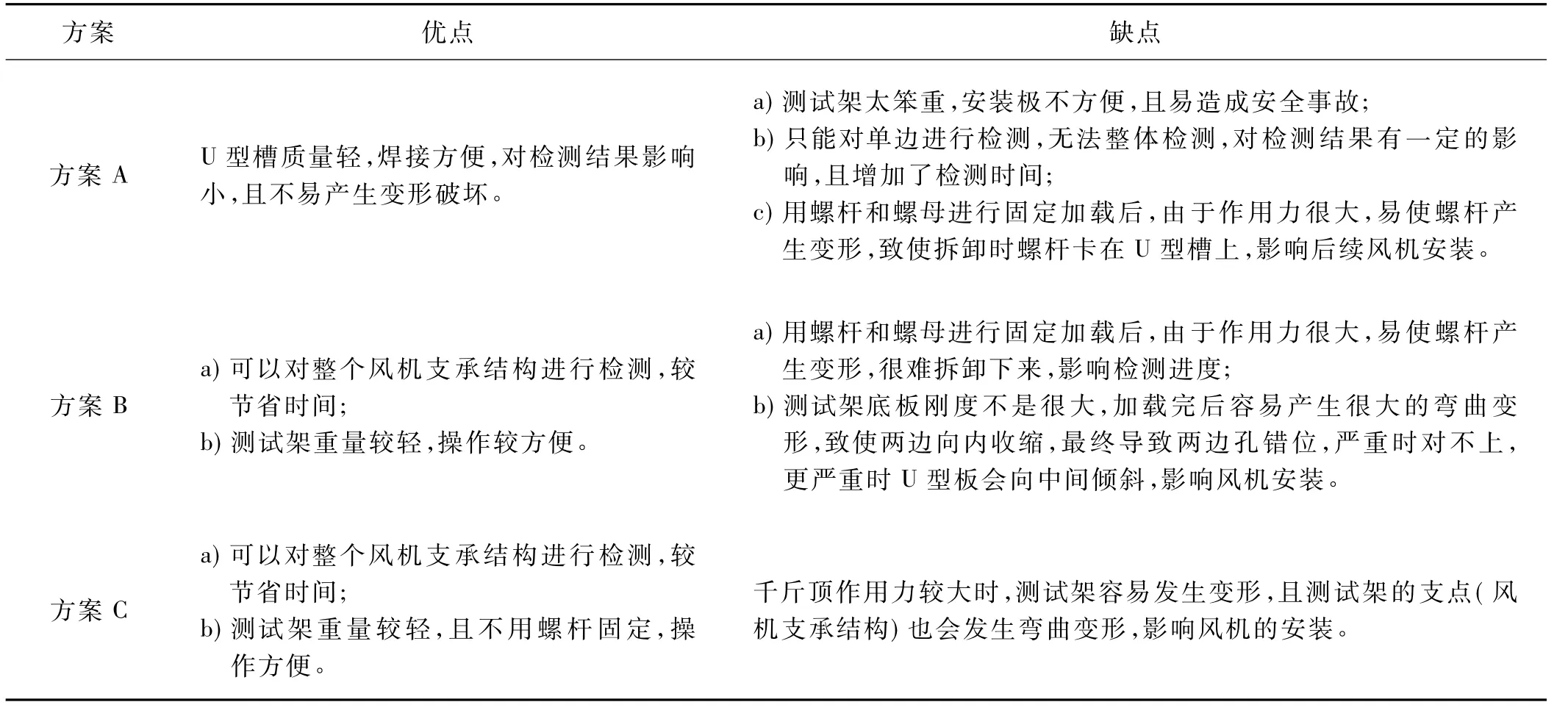

針對上述3種方案進行優缺點對比,選出最優化的方案。3種方案的優缺點列于表1中。

圖1 檢測示意

表1 各方案的優缺點

單從對風機支承結構的影響程度選擇,方案A是最優選擇,幾乎對風機支承結構不產生任何影響。但由于檢測步驟繁瑣,占用較長時間且較不安全,從總體考慮不宜選擇方案A。而方案C雖然對風機支承結構有輕微的影響,但是操作方便、試驗結果準確、較安全,因此方案C才是最優選擇。

3 破壞形式及機理

3.1 破壞形式

風機支承結構荷載試驗過程中,凡出現下列情況之一均視為不合格,風機支承結構已經產生破壞:①預埋鋼板周邊混凝土出現裂縫、掉塊;②預埋鋼板變形、破壞、松動、脫落;③加載后,風機支承結構位移量持續增加,且荷載不能維持穩定[4];④風機支承結構焊接件開焊、變形、破壞、脫落。

其中最常出現的破壞形式是預埋鋼板發生變形、松動和脫落,破壞過程中混凝土往往出現裂縫和掉塊現象。由于支承結構采用滿焊,連接牢固,所以支承結構一般不會產生破壞。

3.2 破壞機理

造成射流風機支承結構載荷達不到規范要求的因素主要有以下幾點[11]:①拱部混凝土灌注不密實,預埋件與混凝土粘結力損失;②拱部二襯與初支脫空,甚至出現空洞,千斤頂放置于加工制作的測試架與隧道頂混凝土之間時,加載后造成隧道頂混凝土破裂,從而無法加載至規范要求荷載;③隧道風機預埋鋼板與預埋鋼拱架未按設計要求進行連接,未與預埋鋼拱架形成整體,鋼板和鋼筋焊接時焊接質量不過關,預埋鋼板后連接鋼筋偷工減料未達到設計要求的數量;④風機支承結構焊接質量不過關,未滿足設計要求。

隧道風機支承結構荷載試驗過程中,造成檢測不合格的因素往往是預埋鋼板施工質量不過關。由于預埋鋼板在前期土建施工時進行安裝,與后期隧道機電施工銜接不夠緊密,造成土建施工時忽視預埋鋼板的重要性,達不到設計要求,最終導致承載力不足[7]。

4 加固措施

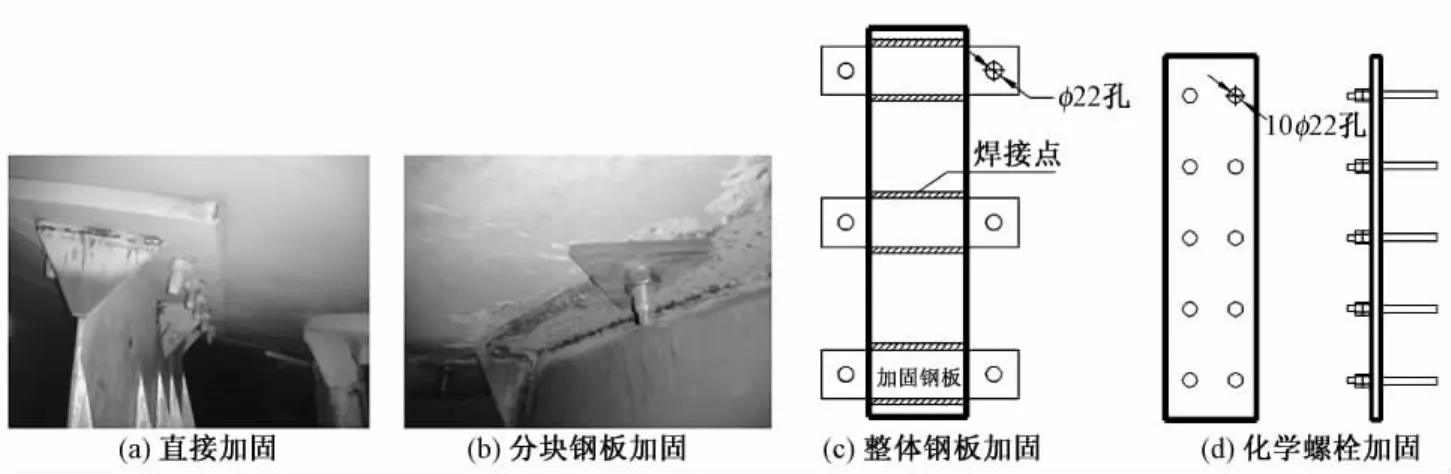

由于在公路隧道射流風機支承結構荷載試驗中,破壞的往往是預埋鋼板,所以本文只針對預埋鋼板破壞提出了一種加固措施。由前文可知,預埋鋼板破壞的主要形式有變形、松動和脫落,它們都可以通過一種加固措施進行加固。根據《混凝土結構后錨固技術規程》[12]采用化學螺栓進行加固。

化學螺栓的工作原理是通過合成樹脂砂漿粘合錨桿和孔壁,使錨桿、錨固基礎與被錨固對象形成一個整體,從而達到固定構件或提高構件承載力的效果[13]。

加固措施中有兩種具體做法:①直接對預埋鋼板進行鉆孔,化學螺栓直接扣在預埋鋼板上,如圖2(a);②在預埋鋼板四周進行鉆孔,通過與小鋼板的聯合使用達到固定預埋鋼板的效果,在化學螺栓安裝完成后,要對小鋼板與預埋鋼板重疊處進行焊接處理。根據不同的情況又分為圖2(b)所示的分塊鋼板加固和圖2(c)所示的整體鋼板加固,其中分塊鋼板加固適用于任何情況,整體鋼板加固只使用于預埋鋼板與隧道襯砌齊平且風機支承結構采用U型槽的情況。當出現整個預埋鋼板脫落或預埋鋼板未預埋的情況,可采用圖2(d)的加固形式。

圖2 加固形式

由于后期對預埋鋼板進行鉆孔處理較困難,且分塊鋼板加固適應性強,所以推薦采用分塊鋼板和化學螺栓聯合使用的辦法。

5 結語

本文從不同風機支承結構的檢測方法、風機支承結構的破壞形式及機理、預埋鋼板的加固措施三個方面對公路隧道射流風機支承結構荷載試驗技術進行了研究,得出以下結論:

1)通過對三種檢測方案進行對比分析,得出采用框架型風機支承結構是最優方案。

2)在不同的破壞形式中最常出現的破壞形式是預埋鋼板發生變形、松動和脫落。其破壞機理是隧道風機預埋鋼板與預埋鋼拱架未按設計要求進行連接,未與預埋鋼拱架形成整體,鋼板和鋼筋焊接時焊接質量不過關,預埋鋼板后連接鋼筋偷工減料未達到設計要求的數量。

3)針對預埋鋼板發生的變形、松動和脫落,采用化學螺栓進行加固,并對直接加固、分塊鋼板加固和整塊鋼板加固三種方法進行對比分析,推薦采用分塊鋼板和化學螺栓聯合使用的辦法。

[1]楊超,王志偉.公路隧道通風技術現狀及發展趨勢[J].地下空間與工程學報,2011,7(4):819-822.

[2]中華人民共和國交通部.JTG D70—2004公路隧道設計規范[S].北京:人民交通出版社,2004.

[3]中華人民共和國交通部.JTG F60—2009公路隧道施工技術規范[S].北京:人民交通出版社,2009.

[4]中華人民共和國交通部.JTJ 026.1—1999公路隧道通風照明設計規范[S].北京:人民交通出版社,2000.

[5]中華人民共和國交通部.JTG F8011—2004公路工程質量檢驗評定標準[S].北京:人民交通出版社,2005.

[6]中華人民共和國交通運輸部.JTG H12—2015公路隧道養護技術規范[S].北京:人民交通出版社,2015.

[7]李秀芳,王勇.公路隧道風機支承結構承載力檢測技術研究[J].公路交通科技(應用技術版),2010(8):278-279,283.

[8]王國強,楊厚明,徐培蓁.青島膠州灣海底隧道射流風機拉拔試驗方法[J].工程技術,2011(34):427-428.

[9]高雙飛,周波,楊厚明.青島膠州灣海底隧道射流風機預埋鋼板拉拔試驗方法[J].工程建設,2011,43(4):33-34,50.

[10]梅華,時常悅,鐘乃龍.龍慶高速風機支承結構抗拉拔強度試驗分析[J].河南科技,2013,16(8):42.

[11]陳明俊.隧道射流風機支承結構載荷試驗及其加固處理措施[J].福建交通科技,2013(4):43-45.

[12]中華人民共和國建設部.JGJ 145—2004混凝土結構后錨固技術規程[S].北京:中國建筑工業出版社,2005.

[13]史俊領.淺談化學螺栓工程施工技術[J].科技資訊,2010 (8):111.

(責任審編 趙其文)

U453.5

A

10.3969/j.issn.1003-1995.2015.10.24

1003-1995(2015)10-0114-03

2014-09-18;

2015-06-26

中央高校基本科研業務費專題項目(SWJTU11ZT33)

王志杰(1964—),男,教授,碩士。