整體式全形塑料殼體空包彈殼裂原因分析

姚志平,張仙芬,李便花,喬華萍

(1.山西工程技術學院,山西 陽泉 045000;2.北方特種能源晉東公司,山西 陽泉 045000)

整體式全形塑料殼體空包彈殼裂原因分析

姚志平1,張仙芬2,李便花2,喬華萍2

(1.山西工程技術學院,山西 陽泉 045000;2.北方特種能源晉東公司,山西 陽泉 045000)

某整體式全形塑料殼體空包彈是一種新型結構空包彈,該彈以射擊時安全距離要求小的性能優勢,有效地解決了部隊擇地訓練的難題。本文就影響該型空包彈射擊安全性能的殼裂問題展開分析,針對原因提出了改進措施,經改進試驗驗證,有效解決了殼裂帶來的安全隱患;同時,為今后塑料彈殼裝藥結構的工藝設計提供了借鑒經驗。

整體式全形塑料殼體;預制溝槽;槍口助退器;綜合故障率;射頻

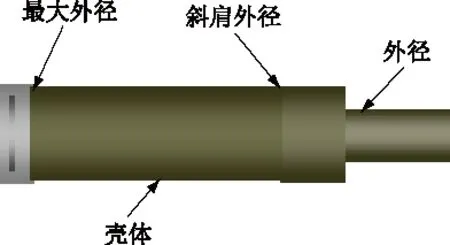

圖1 整體式全形塑料殼體空包彈

某整體式全形塑料殼體空包彈(見圖1)是一種新型結構空包彈,該彈采用空心彈頭,并將空心彈頭與彈殼設計為一體,采用塑料注射成型——即整體式全形結構塑料殼體,外形與實彈相同,密封性好,射擊時槍口無飛出物,彌補了傳統收口式空包彈(無彈頭)密封差、儲存期短和全形空包彈(有易碎塑料彈頭)射擊時槍口有飛出物、安全距離要求大的不足。其可用于步兵和裝甲兵裝備體系中某型打擊遠距離目標防空武器的訓練,主要性能指標為射擊安全距離和射擊綜合故障率。

1 問題的提出

在射擊試驗中,該型空包彈出現槍械不能正常退殼、拋殼,拋殼時伴有飛出物,射擊綜合故障率及安全距離超出指標要求等問題。經檢查,未正常退殼、拋殼及拋殼時的飛出物是由于殼體出現裂紋后卡殼所至,本文就殼裂原因展開分析。

2 整體式全形塑料殼體空包彈介紹

2.1 結構

整體式全形塑料殼體空包彈結構如圖2所示,由底火、底座、發射藥、襯管和殼體組成。殼體彈頭部位設有預制溝槽,彈殼部位裝有襯管(塑料制成),殼體與底座螺紋聯接,襯管與底座為過盈配合連接。

圖2 整體式全形塑料殼體空包彈結構圖

2.2 作用原理

射擊時,底火被擊發后,引燃殼體內的發射藥,發射藥燃燒產生的高溫、高壓氣體吹開殼體彈頭部位的預制溝槽,通過專用槍口助推器的作用,使槍械自動機獲得足夠的能量后坐,完成退殼、拋殼與自動循環。

3 殼裂原因分析

3.1 殼裂宏觀分析

殼體裂紋的外觀形貌如圖3所示,一種為縱向裂紋,一種為橫斷。縱向裂紋長度由彈頭頂部縱貫殼體底部,深度內外貫通,飛出物為連有襯管的底座及殼體與底座連接部位的局部斷裂殘片。橫斷發生在殼體與底座配合的螺紋根部及彈頭根部,飛出物為橫斷的彈頭和底座。在靠近裂紋殼體表面區域無燒蝕、熔融痕跡[1],表明殼裂不是由于槍溫過高引起殼體燒蝕或熔融后強度降低所造成。

圖3 殼體裂紋的外觀形貌圖

殼體裂紋的斷面宏觀圖如圖4所示。斷面無拉斷、剪切痕跡,說明不是由于退殼時拉彈鉤強拉、拋殼挺強拋殼所至,即非槍械原因造成。殼體斷面熔融均勻,沒有雜質、填充不足、縮孔、氣泡、空洞和層狀剝離缺陷[2],表明殼體裂紋不是因為注塑缺陷引起殼體機械性能降低所致,殼體注射工藝參數滿足殼體注射質量要求。殼體斷面無熔融斷裂痕跡,且射頻符合設計要求,證明殼體裂紋不是因為空包彈裝藥量高而造成。

圖4 殼體裂紋的斷面宏觀圖

3.2 材料分析

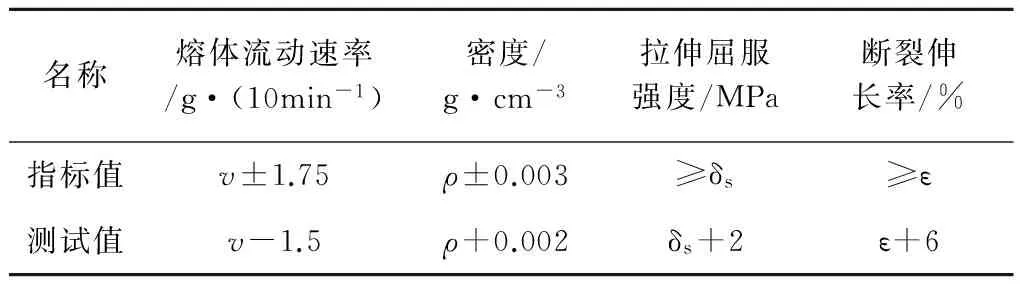

分析該批殼體所用材料,分析結果見表1,材料各項指標均符合要求。

表1 材料分析結果

3.3 殼體尺寸精度分析

殼體尺寸中,最大外徑(見圖1)和殼體螺紋是過程控制尺寸,過程記錄中未出現最大外徑和殼體螺紋不合格,因此對模具保證尺寸精度進行分析。

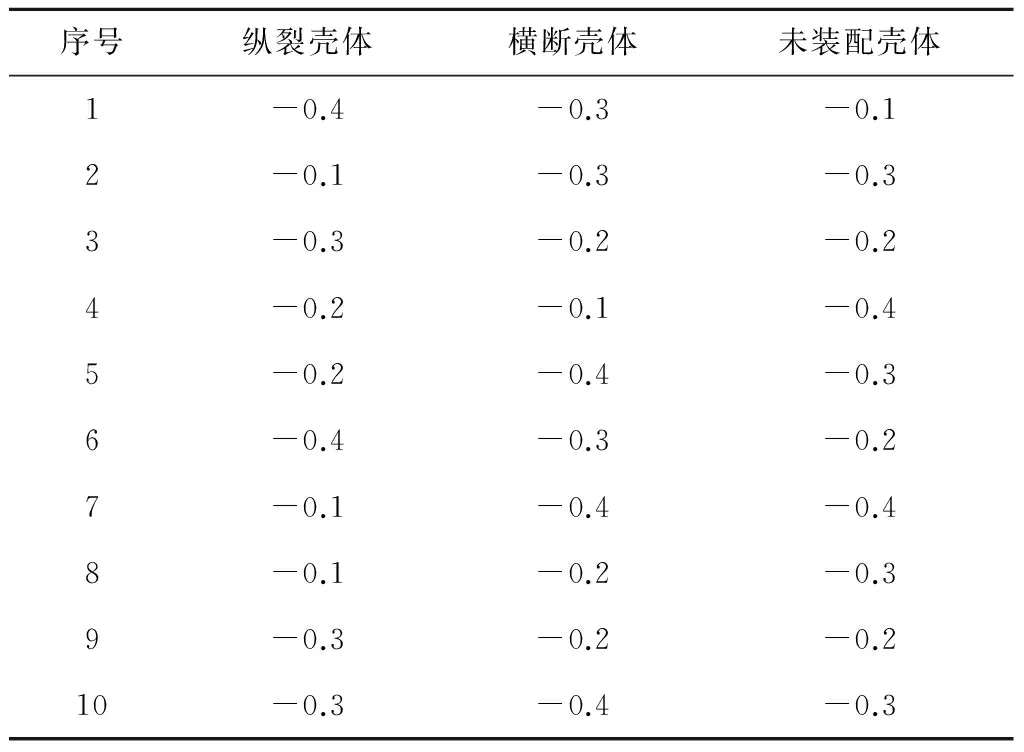

3.3.1 解剖分析

解剖10個未裝配殼體,測量不同部位壁厚; 解剖縱裂、橫斷殼體各10個,測量裂紋與無裂紋部位壁厚,結果見表2,壁厚差都符合≤0.5 mm的要求,且裂紋處壁厚非最小壁厚。

表2 殼體壁厚差 (mm)

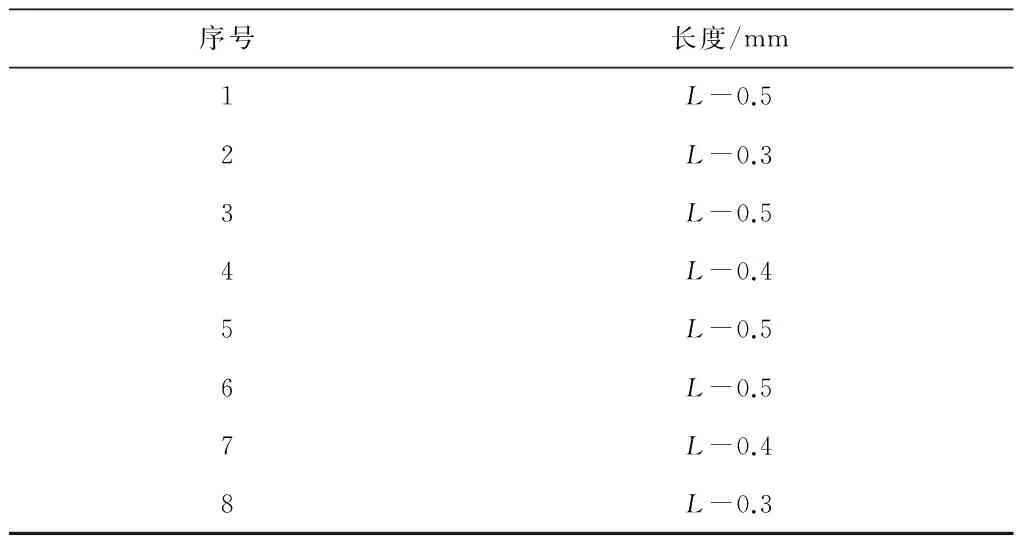

3.3.2 預制溝槽長度分析

測量50個殼體預制溝槽長度,采集的數據中,42個符合要求,8個低于設計下限尺寸L,相差0.3~0.5 mm(見表3)。檢查預制溝槽長度超差殼體注射模號,均為8#。

表3 殼體預制溝槽長度

3.3.3 內腔尺寸分析

殼體內腔尺寸指殼體最大外徑至斜肩外徑(見圖1)部位內腔尺寸,是與襯管的配合尺寸。按殼體內腔尺寸設計量規,測量100個殼體,內腔尺寸全部合格。

3.3.4 外徑分析

3.3.5 同軸度分析

殼體同軸度指殼體最大外徑至外徑部位同軸度,設置同軸度量規,檢測100個殼體,同軸度都符合要求。

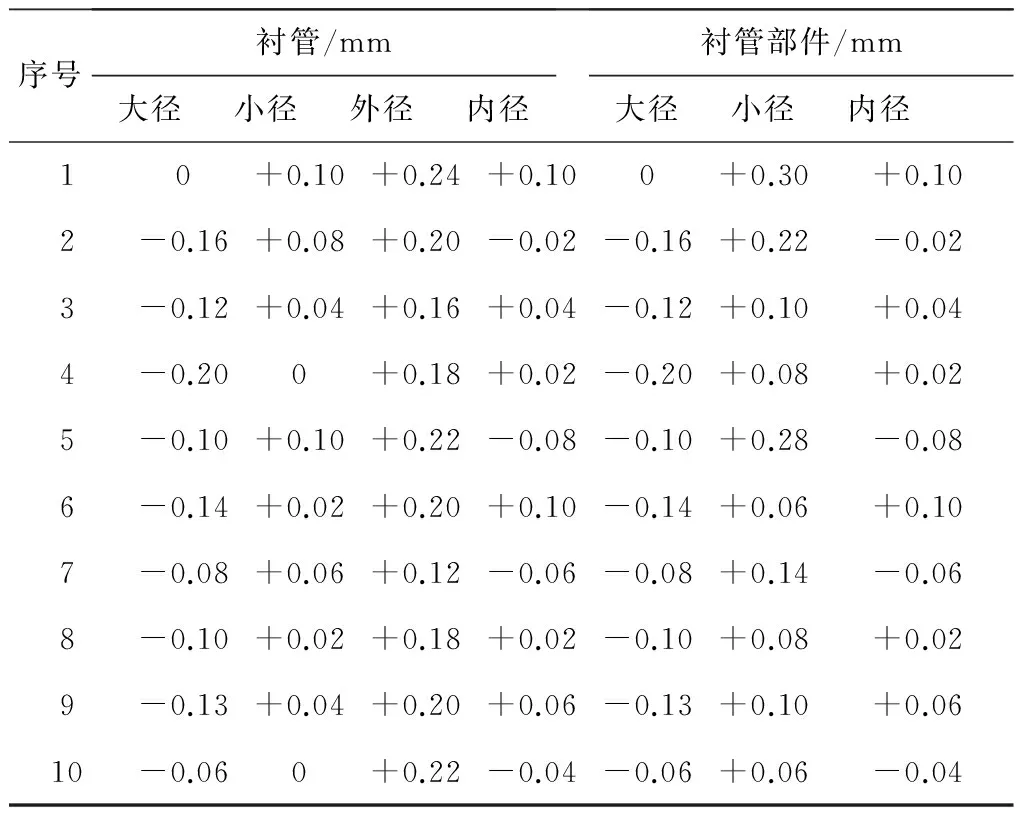

3.4 襯管尺寸精度分析

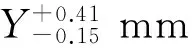

表4 襯管直徑公差

圖1 鋅熔鑄生產工藝流程圖

3.5 試驗

3.5.1 預制溝槽短殼體試驗

用預制溝槽短0.3~0.5 mm的殼體(其余尺寸均合格)和裝底座后尺寸合格的襯管裝配20發空包彈試驗,槍械出現卡殼9次,射擊綜合故障率45%(設計指標≤3%),殼體全部縱裂,拋殼處飛出帶有襯管的底座3個、殼體螺紋部位裂片6片,飛出物最大飛離距離為21 m(設計指標≤10 m)。

3.5.2 裝配后小徑增大襯管試驗

用裝配后小徑增大的襯管、預制溝槽及其他尺寸都符合要求的殼體裝配20發空包彈試驗,槍械出現卡殼13次,射擊綜合故障率65%,殼體全部橫斷,其中,螺紋根部橫斷6發,頭部橫斷14發;拋殼處飛出底座6個,彈頭14個;飛出物最大距離為36 m。

3.5.3 合格零部件試驗

用裝配后小徑合格的襯管、預制溝槽及其他尺寸都符合要求的殼體裝配20發空包彈試驗,殼體無縱向裂紋和橫斷,槍械未出現卡殼,射擊中也無飛出物。

3.6 原因分析

3.6.1 殼體預制溝槽短

計量型芯預制溝槽長度,都符合模具圖精度要求,8#型芯預制溝槽長度為設計尺寸下限;對比型芯預制溝槽凸出高度, 8#模芯最低,較1#~7#型芯低0.016~0.02 mm,如圖6所示。由此可見,殼體預制溝槽短的原因是型芯凸高度較低,即型芯預制溝槽凸出高度設計不合理。

圖6 模芯示意圖

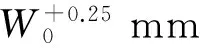

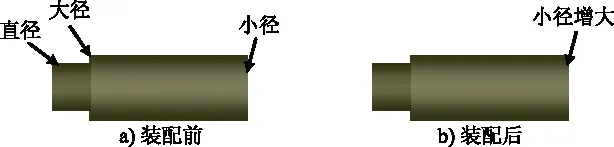

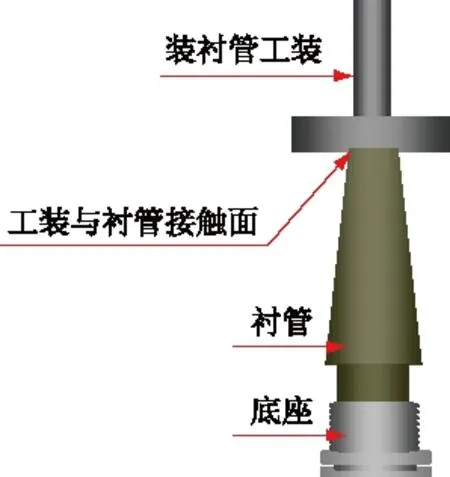

3.6.2 襯管與底座合裝后小徑增大

底座與襯管裝配工藝過程為將裝襯管工裝固定在壓力機上,并用壓力機將襯管與底座配合端壓入底座(見圖7)。襯管小徑端內徑呈喇叭形(見圖2),端部壁厚為2 mm,裝襯管工裝與襯管小徑端為開放式平面接觸,由于襯管與底座為過盈配合,壓力機下壓時,襯管小徑端受壓變形使小徑增大(見圖5)。

圖7 裝襯管示意圖

4 殼裂機理分析

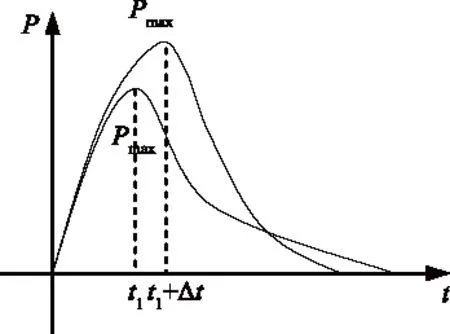

4.1 殼體縱向裂紋機理分析

殼體內的發射藥被點燃后,瞬間產生大量高溫、高壓氣體,高溫、高壓氣體充滿殼體內腔的整個空間,并對殼體產生較大的壓力,當壓力達到彈頭部位預制溝槽打開值時,預制溝槽被吹開。若彈頭部位的預制溝槽長度短于設計尺寸,在空包彈裝藥量相同的條件下,預制溝槽被高溫、高壓氣體吹開的壓力值增大,被吹開的時間也延遲,殼體內p-t曲線發生變化(見圖8),預制溝槽在規定壓力下不能被吹開,殼體內壓力逐步升高,當壓力超過殼體強度時,殼體未被彈膛完全包容部位引起了縱向裂紋[3]。殼體縱向裂紋使外形尺寸發生變化,殼體與槍膛配合間隙縮小,因此自動機后坐抽殼、拋殼時出現卡殼,使射擊綜合故障率達不到指標要求。

圖8 p-t曲線示意圖

4.2 殼體橫斷機理分析

該型空包彈為內、外管配合結構,內部襯管用于增加外部殼體強度。襯管小徑受壓增大,襯管與殼體裝配后出現配合間隙,且殼體與襯管小徑配合部位因受到向外張力而使外徑增大。當殼體內的發射藥被點燃后,產生的高溫、高壓氣體因襯管與殼體配合不嚴竄入襯管與殼體之間,殼體失去襯管支承后強度下降;同時,殼體與襯管小徑配合部位外徑受張力增大后,造成殼體局部貼膛過緊,在膛內壓力的作用下,其余部位在填滿膛內間隙和彈底間隙的過程中產生軸向拉伸。當間隙條件足以形成過量拉伸時,就在殼體強度薄弱處產生環形拉薄直至斷裂[3]。殼體螺紋根部在加工螺紋時留有退刀槽,退刀槽使該部位壁厚減薄、強度下降;頭部橫斷部位是殼體錐體與柱體交接處,壁厚由厚轉薄,是強度薄弱區,因此在襯管與殼體配合不好時,這2個部位在射擊試驗時會出現橫斷。殼體橫斷使得自動機后坐抽殼,拋殼時出現卡殼,從而使射擊綜合故障率達不到指標要求。

4.3 退殼處飛出物機理分析

射擊過程中,殼體出現縱裂及螺紋部位局部斷裂,使殼體與襯管、底座失去緊密配合,同時又使殼體緊貼于槍膛,自動機后坐抽殼時,連有襯管的底座受力與殼體分離,拋殼時即出現連有襯管的底座飛出物;殼體出現螺紋根部橫斷或頭部橫斷,拋殼時即會出現底座或彈頭飛出物,由于飛出物飛出距離、飛出方向無法控制,影響了射擊安全距離指標。

5 改進研究

5.1 預制溝槽改進

增加型芯預制溝槽凸出高度設計尺寸。

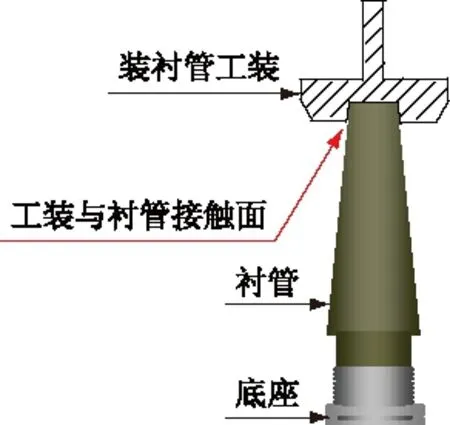

5.2 襯管小徑改進

1)改進襯管與底座裝配工裝,將工裝與襯管口部接觸面由開放式平面接觸改為制約式凹面接觸,如圖9所示;2)在裝配工藝中,襯管與底座裝配后,增加襯管普驗工序。

圖9 改進后裝襯管示意圖

5.3 驗證

按改進措施試驗2 110發,未出現殼體縱裂與橫斷,射擊綜合故障率和安全距離達到了指標要求。應用于后續該型空包彈10余個批次、30余萬發生產中,驗收射擊試驗均未發生殼裂,射擊綜合故障率和安全距離均符合指標要求。

6 結語

綜合上述分析,某整體式全形塑料殼體空包彈射擊綜合故障率及安全距離指標達不到設計指標的原因是注塑模具和工藝裝備設計不合理,從而導致殼體和襯管尺寸不符合設計精度要求,致使射擊后殼體出現縱向裂紋與橫斷,引發退殼時卡殼,拋殼時斷裂物飛出。

[1] 張甲敏.注塑技術及典型工藝實例 [M].北京:化學工業出版社,2010.

[2] 蔡恒志.注塑制品成型缺陷圖集[M]. 1版.北京:化學工業出版社, 2011.

[3] 槍彈手冊編寫組.槍彈手冊[M]. 國防工業出版社,1988.

責任編輯李思文

AnalysisofIntegralWholePlasticShellEmptyPackageShellCrack

YAO Zhiping1,ZHANG Xianfen2, LI Bianhua2, QIAO Huaping2

(1.Shanxi College of Engineering and Technology, Yangquan 045000,China;2.Jindong Company of North Special Energy Group Co., Ltd., Yangquan 045000, China)

An integral type holomorphy plastic casing blank is a kind of new structure of blanks, the bomb can shoot in the safety distance with requirements of small performance and effectively solve the problem of selective training of troops. In the paper, the crack problem analysis of the influence of blank firing safety shell is done, put forward measures for improvement for the reasons, improved test effectively solved the potential safety hazard brought by shell crack, at the same time experience for the process design of plastic shells is provided in the future.

integral whole plastic shell, prefabricated groove, the muzzle help retreating device, fault rate, radio frequency

TK 413

:A

姚志平(1966-) 男,講師,主要從事機械設計等方面的教學與研究。

2014-10-28