熱風燒結對燒結礦FeO及碳耗影響的試驗研究

張 英,梁 棟,何劍飛

(萊蕪鋼鐵集團有限公司 技術中心,山東 萊蕪 271104)

熱風燒結對燒結礦FeO及碳耗影響的試驗研究

張 英,梁 棟,何劍飛

(萊蕪鋼鐵集團有限公司 技術中心,山東 萊蕪 271104)

燒結杯試驗時在混勻料中加入焦粉,點火后利用焦粉放出的化學熱促進燒結礦液相的形成,同時,燒結機的底層用抽風機進行抽風,所抽空氣溫度為環境溫度。將冷空氣換為熱風,相應地變化焦粉量,熱風溫度從基準期的常溫(30 ℃) 升至試驗熱風期溫度(150~300 ℃),并在不同的試驗溫度水平燒成。該試驗擬對熱風燒結對燒結礦的FeO及碳耗的影響做出實驗室驗證。

熱風燒結;燒結礦;FeO及碳耗影響

熱風燒結技術主要是利用環冷機的高溫廢氣加熱燒結料層進行燒結,在普通厚料層燒結工藝中,自動蓄熱作用較強,料層下部熱量過剩,上部熱量先天不足。熱風燒結通過引入冷卻機上部的熱廢氣使上部料層的燒結溫度升高,從而減少上、下層的溫差;同時,還可以替代部分固體燃料的燃燒熱,降低固體燃料用量,使固體燃料在燒結料層上、下部的分布更加均勻。由此可見,采用熱風燒結技術對提高燒結礦質量和降低能耗具有重要意義。本文在燒結杯試驗中,將冷風改成150~300 ℃的熱風,并在不同的試驗溫度水平燒成,擬對熱風燒結對燒結礦的FeO及碳耗影響做出實驗室驗證[1-4]。

1 熱風燒結試驗

1.1 試驗準備

試驗所用燒結杯尺寸為φ300 mm×800 mm,熱風來源為萊鋼3#105 m2燒結機的環冷熱廢氣,熱風管道接至環冷機密封罩,抽風管道接至大煙道。熱風管道上安裝有熱風閥及冷風閥,以方便抽冷風和調節熱風溫度,靠近燒結杯體處安裝有熱風旁通管道,以方便在裝料和換杯的過程中保持熱風溫度。抽風管道與大煙道連接處安裝有1個切斷閥,燒結杯體處也安裝有1個切斷閥,以方便調節抽風風量,靠近燒結杯體的抽風管道設置循環水冷卻裝置;另外,在熱風管道和抽風管道上安裝有溫度、壓力和流量檢測裝置,以方便試驗數據的檢測和記錄。

1.2 試驗流程

燒結杯試驗流程如圖1所示。

圖1 試驗流程圖

具體試驗步驟如下所述。

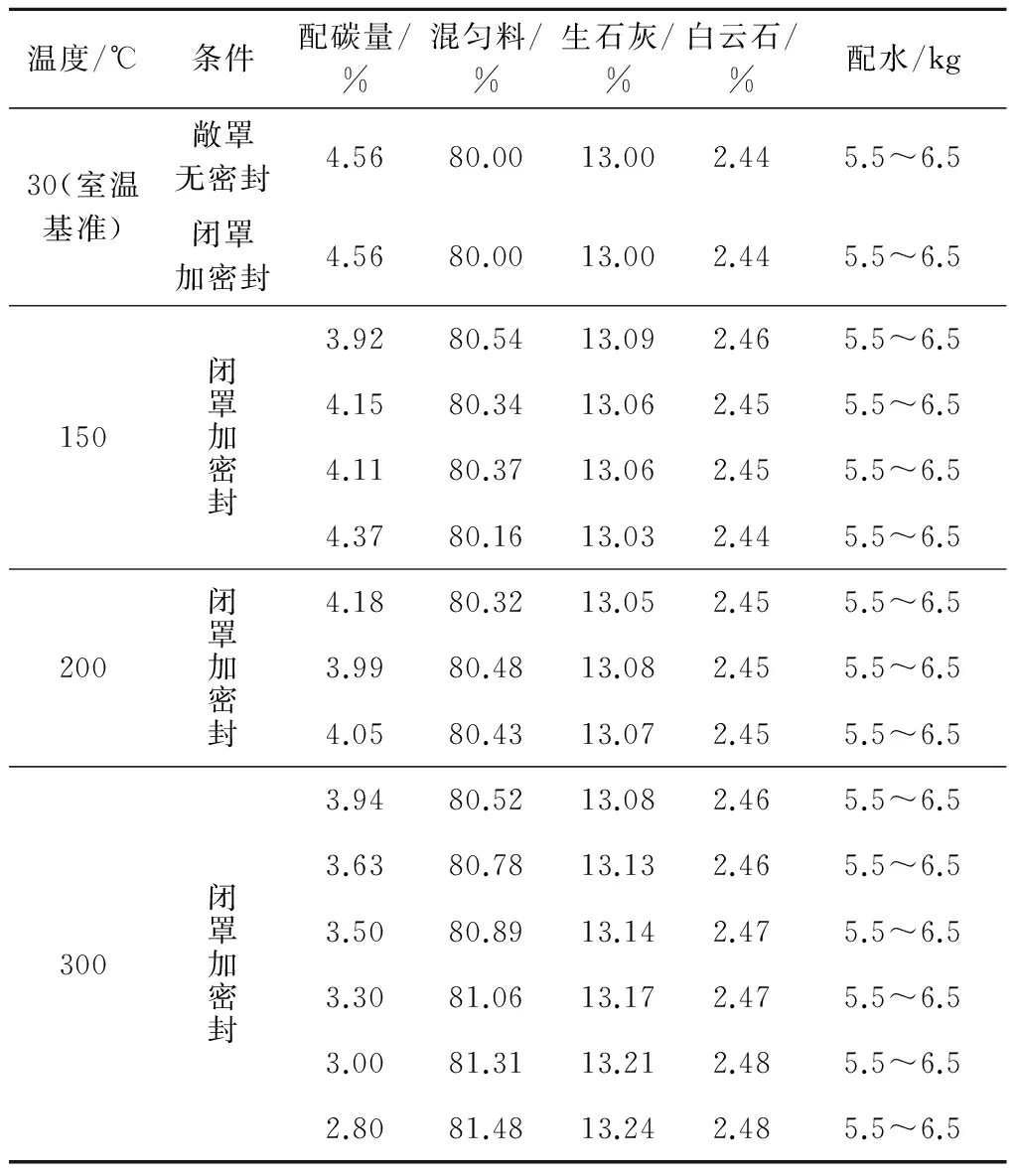

1)配料。混勻料80%,生石灰13%,白云石2.44%,焦粉4.56%。

減碳量公式為:

(1)

式中,Δm是每杯燒結混勻料的減碳量,單位為kg/杯;V是熱風風量,單位為m2/h;T是熱風溫度,單位為℃;CT是T溫度時的空氣熱容,單位為kJ/m3·℃;t是燒結時間,單位為h;Q是焦粉熱值,單位為kJ/kg。

2)混料。人工混合時配水,然后將混合料加入圓筒混料機,人工混料時間約為4 min,機械混料時間約為5 min,每杯實際配水量穩定于5.5%~6.5%。

3)點火。給3個液化氣罐各配灶頭,引燃后同時置于杯口高約5 cm處,引燃表層引然煤粉(0.5 kg/杯),點火時間嚴格控制為90 s,鋪底料1.5 kg/杯。

4)熱風燒結。點火結束后,迅速合攏熱風罩,密封杯口及縫合處,開始燒結,燒結過程中穩定熱風溫度至試驗設計溫度±10 ℃,以抽風廢氣溫度最高點為燒結終點。

5)抽風冷卻。燒結至終點后,關閉熱風閥,混風閥全部開起,冷卻至廢氣溫度<100 ℃后關閉抽風閥,打開熱風罩,倒出燒結礦。

6)篩分。對大塊燒結礦進行人工破碎,然后全部倒入振動篩分機直至燒結礦全部篩出,將燒結礦篩分成>40、25~40、10~25、5~10和<5 mm等5個粒度等級,并對每個粒度等級的燒結礦進行稱量,計算粒度分布和成品率。

7)轉鼓。首先,將>5 mm的燒結礦置于直徑為1.0 m,寬為0.65 m的轉鼓中,以25 r/min的轉速旋轉4 min;然后,用5 mm的方孔篩往復擺動進行篩分;最后,進行稱量,計算燒結礦的轉鼓指數。

試驗方案設計見表1。

表1 試驗方案設計

減碳量說明,根據減碳量公式計算相應熱風溫度和流量下燒結混勻料的理論配碳量,并進行熱風燒結試驗。試驗結束后對燒結礦成品率及轉鼓指數進行檢測計算,并與基準試驗進行對比,當質量好于基準試驗時,繼續減碳,直至成品率及轉鼓指數與基準試驗相近。

2 試驗結果分析

2.1 FeO影響分析

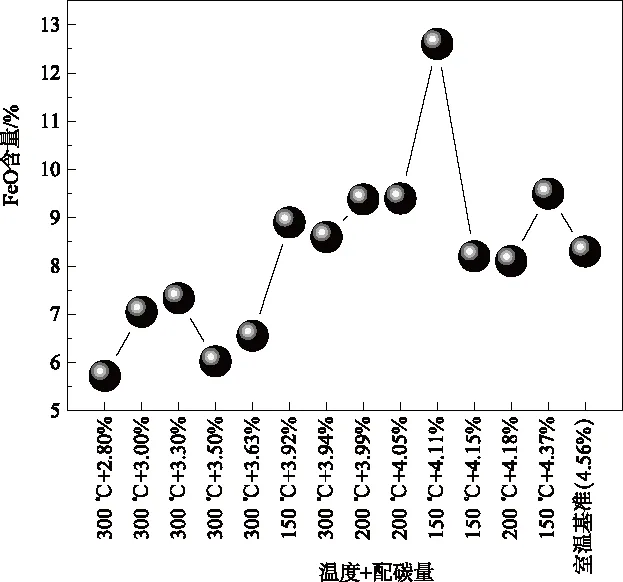

圖2 配碳量和熱風溫度對FeO含量的影響

不同熱風溫度減碳條件下的FeO含量檢測如圖2所示,其中“150 ℃+4.11%C”組FeO含量出現異常偏高點(可能為檢測及試驗操作條件的偏差所致),配碳量在3.92%~4.56%時,FeO含量在8%~9.5%波動;配碳量在3.0%~3.63%時,FeO含量在6%~7.5%波動。300 ℃時,2.8%的配碳量下,FeO含量為5.6%,明顯偏低,這主要由于配碳量大幅下降,還原氛圍不足所致。

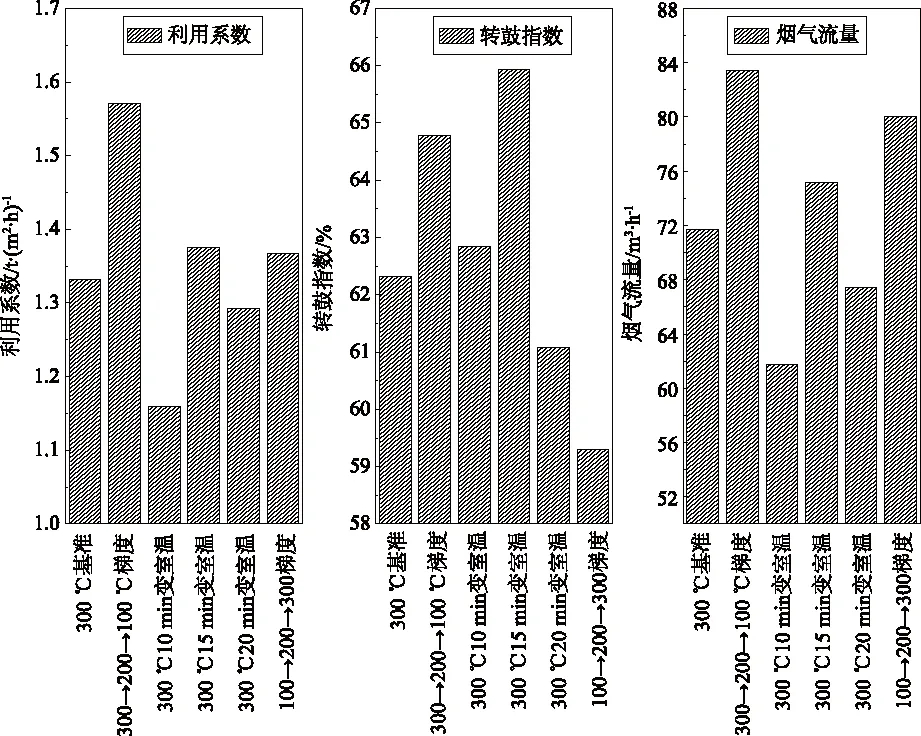

2.2 經濟參數與強度質量綜合考慮下的最大減碳量分析

與基準試驗相比,以轉鼓強度與利用系數較近的試驗組為各溫度下極限配碳量具有下述特點(見圖3):1)以室溫基準試驗結果轉鼓指數以及利用系數為準繩,隨著溫度的升高,極限減燃量逐步增加,試驗條件下,在各溫度極限配碳量下,利用系數與轉鼓指數相比基準試驗都有所提升; 2)極限減燃增幅與溫度并非簡單線性關系,150 ℃時極限減燃量與基準相比由實際配燃量4.56%下降至4.11%,減燃幅度為9.87%,200 ℃熱風下極限減燃量由于試驗條件控制的規律并未得出,但可以判斷其<4.18%,與基準相比,其減燃幅度>8.33%,300 ℃下極限配燃量降至3.63%,減燃幅度為20.39%;3)在強度及利用系數保證與基準基本一致的前提下,與理論計算最低配碳量相比,實際最低配碳量不同程度低于按照對比發熱計算值,其中,150 ℃熱風下<4.18%,300 ℃下大幅降低,幅度達到8.56%。

圖3 配碳量和熱風溫度對于燒結礦質量及經濟參數影響

3 結語

通過對試驗數據進行分析,得到下述結論。

1)FeO含量波動規律與生產經驗較為吻合,隨著配碳量的降低呈降低趨勢, FeO含量與配碳量及風中氧含量緊密相關,試驗條件下,從環冷引熱風進行燒結,對于過程中氧含量的影響應遠小于配碳量對于燒結氣氛的影響,這可以從300 ℃減碳系列數據得到驗證。在配碳量3.94%的情況下,FeO含量仍與基準值較為接近,說明熱風中的氧含量是充足的。

2)在以室溫基準試驗結果轉鼓指數以及利用系數為基準的前提下,隨著熱風溫度的升高,燒結過程所需的燃料逐步降低;同時,在各溫度極限配碳量下,利用系數與轉鼓指數相比基準試驗都有所提升。

[1] 毛愛香,周企逵. 韶鋼不同煤焦比的燒結杯試驗研究[J]. 南方金屬, 2010(6):28-31.

[2] 鄒琳江, 李洪福, 段鋒, 等. 濟鋼熱風燒結節能技術的實驗研究[J].工業爐, 2007, 29(4):43.

[3] 馬若非. 熱風燒結技術在長鋼4號200 燒結機上的應用[J]. 山西冶金, 2010,33(4):21.

[4] 劉竹林. 燒結礦FeO 含量的影響因素探討[J].重慶科技學院學報, 2005,7(4):74.

責任編輯李思文

ExperimentalResearchonEffectsofHotAirSinteringtoSinterFeOandCarbonConsumption

ZHANG Ying, LIANG Dong,HE Jianfei

(The Technology Center, Laiwu Iron and Steel Group Corporation, Laiwu 271104, China)

In the sintering experiment on mixing with coke powder, coke powder after ignition using chemical heat was released, which promoted the formation of sintered ore and sintering machine, the bottom exhaust blower for ventilation, the temperature of the air extraction is natural temperature. The cold air into hot air, the corresponding change of coke blast capacity, hot air temperature from room temperature (30 ℃) reference period to the hot air temperature from 150 to 300 ℃, firing in the experimental temperature of different levels, the paper concluded effects of FeO and carbon hot air sintering in laboratory.

hot air sintering, sinter, FeO and carbon consumption impact

TF 046

:A

張英(1980-),男,工程師,主要從事鐵前工藝技術研發等方面的研究。

2014-06-12