表面機械自身納米化研究進展*

趙云龍

(遼寧裝備制造職業技術學院,遼寧 沈陽 110161)

表面機械自身納米化研究進展*

趙云龍

(遼寧裝備制造職業技術學院,遼寧 沈陽 110161)

棒狀和板狀金屬材料是工程領域中應用廣泛的金屬型材。采用表面機械自身納米化技術可以提高材料的力學性能和抗磨損性能。本文從表面機械自身納米化的基本原理與制備技術、表面機械自身納米化對材料性能的影響以及表面機械自身納米化需要解決的主要問題等3個方面,介紹了表面機械自身納米化研究工作取得的進展和發展方向。

自納米化;強度;塑性;梯度納米材料;表面機械碾磨技術;梯度納米晶

為了改善材料的抗腐蝕性能[1]、耐磨性能[2-4]、力學性能[5-8]、抗疲勞性能[9-10]、表面熱處理性能[11]和擴散性能[12]等,對材料表面處理進行了研究,提出了表面技術的概念。表面納米化是表面技術的一種,根據納米化后材料成分和零件尺寸的變化,表面納米化技術包括表面涂層或沉積、表面自納米化和混合納米化3種[13-14]。

目前乃至今后的很長一段時間內,金屬材料仍是應用最為廣泛的結構材料[15],提高其強度仍是材料科學界重要的研究目標之一。針對這一問題的不斷研究使人們發現隨著材料強度的不斷增加,其韌度逐漸下降。隨著現代工業的飛速發展,企業迫切需要強度和韌度同時提高的結構材料。由于結構金屬材料的疲勞和磨損等失效主要始于表面,因此通過改變材料的表層形態、應力分布以及微觀組織結構等來提高材料表層性能,就可以提高材料的整體性能[16]。

近年來的科學研究發現,很多高強度和高韌度的生物材料都具有復雜的特殊結構:不均勻的幾何形態以及空間分布,多尺度、非均勻成分分布以及多層次結構耦合等,這成為構筑高強韌度和耐損傷結構金屬材料的理論依據。材料科學家利用納米化技術,在不同尺度上對金屬材料進行結構設計,制備出了表層和內部微觀組織成空間梯度分布的表層納米金屬材料。目前,表面納米化技術受到世界各國材料學家和企業家的重視,原因在于表面納米化技術是表面工程的重要分支,并為其發展提供技術支撐,是先進制造業發展的基石[17]。1999年,盧柯等將納米化和表面工程概念相結合,提出了一種制造高強韌度結構金屬材料的加工手段,即表面自納米化技術[18]。其特點是通過各種納米化方法在金屬表層產生一層納米結構的表層,其具有幾乎不改變樣品尺寸,納米表層與基體之間沒有明顯的界面,結合牢固,不易剝離脫落等特點,晶粒尺寸從表面納米層向心部微米區呈現近似連續的空間梯度變化。該方法避開了納米塊體材料制備的技術難題,在工業領域中具有極強的應用潛力[19]。

本文針對表面機械自身納米化的發展狀況、基本原理、制備技術以及其對結構金屬材料力學性能、耐磨性能和化學穩定性的影響進行了闡述。

1 表面機械自身納米化的基本原理與制備技術

表面機械自身納米化屬于強塑性變形方法,其基本原理是在反復作用于金屬材料表面外力的作用下,表層金屬獲得的自由能促使某些特定的滑移系開動,產生高密度的位錯;同樣,另一方向的滑移系被激活,與之前形成的滑移剪切帶相互作用,形成亞晶,位錯之間的湮滅和重組使小角度晶界轉化為大角度晶界,最終發展成為納米小晶粒,在外力的作用下,晶粒之間的取向發生改變,從而使材料內部整體的晶粒取向趨于隨機,多取向的反復機械塑性變形,位錯的交換作用,可以使表面塑性變形的晶粒細化至納米級[20-24]。

1.1 板狀材料自納米化制備方法

板狀材料自納米化制備方法是一種采用非平衡加工工藝的處理方法,即外加重復載荷作用于金屬材料表面,增加多晶體金屬材料表面的自由能,使表面組織產生不同方向的強烈塑性變形,從而逐漸將材料表層的粗晶組織細化至納米量級[25]。

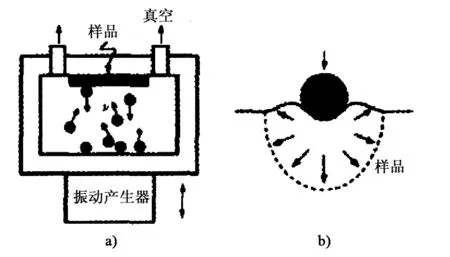

材料表面自納米化的原理如圖1所示。在材料進行表面自納米化操作之前,首先將平板狀材料固定于容器的上壁,容器內充滿惰性保護氣體。底部放置適當尺寸的不銹鋼或硬質鋼球彈丸。整個容器在底部振動發生器的帶動下做平行于紙面的上下振動。彈丸在振動發生裝置的帶動下,沿著各個方向與平板狀材料發生碰撞。彈丸與樣品碰撞的局部因應力較復雜,易發生塑性變形(圖1b中虛線表示變形區的大小和范圍)。隨著彈丸與板狀材料碰撞次數的增多,塑性變形區域內由于碰撞產生位錯相互作用,相互交疊,使大晶粒被逐步切割形成亞晶,最終在板狀材料的表面形成了一層數百微米的自納米化層。當振動發生器的頻率<20 kHz,直徑彈丸<2 mm時,稱為超聲噴丸(USSP)[26];當頻率為3 kHz~50 Hz時,彈丸直徑可以稍大(如8 mm),此時的自納米化方法稱為高能噴丸(HESP)[27]或表面機械研磨處理(SMAT)[28-31]。

圖1 表面自納米化原理圖

1.2 棒狀材料自納米化制備方法

棒狀材料在工業上應用十分廣泛,比如軋鋼設備的軋輥,汽車的曲軸和各種軸類零件等。對于鐵碳材料來說,為提高這類零件的耐磨性能,常常采用化學熱處理方法使零件表面產生高碳(氮)、高硬的薄金屬層,其與內部組織結構和成分均不相同,力學性能也有很大差異;因此,該層金屬與心部組織結合的不十分牢固。在長期使用過程中,疲勞裂紋在表層金屬中萌生和擴展,進而導致表層脫落,致使零件過早地失效。

為了改善棒狀零件的耐磨性能,中國科學院金屬研究所盧柯研究組首先提出了一種棒狀金屬材料表面自納米化加工方法——機械表面碾磨技術(SMGT)[32-33]。該加工方法基本原理如圖2所示。金屬棒材在機械帶動下做速度為v1的旋轉運動,WC/Co頭碾壓刀具在外力作用下與棒材接觸并壓入材料表面ap深度,且其沿著棒材的旋轉中心線方向做速度為v2的直線運動。在水平碾壓力作用下,碾壓頭左側金屬受擠壓而被迫向左流動。根據理論力學知識可知,轉動和直線運動的復合為螺旋運動,當碾壓刀具從右側運動到左側,棒材就完成了一道次機械碾壓塑性變形。重復上述加工過程可以使棒材表面獲得較大的切應變,最終使表層到心部產生納米到微米的空間梯度結構。該方法的優點是通過多道次的機械碾磨加工可以使金屬表面獲得納米級晶粒。

圖2 SMGT表面自納米化加工原理示意圖

2 表面機械自身納米化對材料性能的影響

表面機械自身納米化技術是通過調控金屬材料的微觀組織結構和內部缺陷來提高材料的綜合性能,其已經成為工程材料應用領域的發展趨勢。利用機械加工產生的劇烈塑性變形使金屬材料表面產生強烈塑性變形,多道次加工可使材料表面晶粒細化為納米級別,并形成由表及里,隨著應變量的下降,晶粒尺寸成空間梯度變化的三維空間梯度結構。

棒狀純銅表面機械自身納米化層組織特征示意圖和微觀結構像如圖3所示,圖3a顯示了在棒狀純銅表面形成了一層納米晶層,并按照圖3b所示橫截面觀察樣品的微觀結構。根據晶粒尺寸和應變大小,將該三維空間梯度結構分為3層:表面納米層(GNG)、粗晶應變層(deformed CG)和無明顯變化的心部組織層(CG)(見圖3c)。從微觀晶粒SEM形貌像片(見圖3d)可以看出,晶粒尺寸從表層到心部逐漸增大,形成了3D空間梯度結構。

圖3 棒狀純銅表面機械自身納米化層組織特征示意圖和微觀結構像[33]

試驗證明,呈空間梯度變化的材料能有效地改善納米金屬材料中普遍存在的高強度、低塑/韌度和低導電/熱性等瓶頸問題,通過納米尺度多級結構優化金屬可以提高金屬材料綜合性能(如高強高韌度、高強高抗腐蝕性、高強高抗磨損性和高強高導性等)。

2.1 對硬度的影響

金屬材料經表面機械自身納米化后,橫截面晶粒尺寸從表面到心部呈現三維空間梯度納米結構,材料表面硬度顯著增加,心部未變形區域的硬度沒有改變;因此,顯微硬度變化曲線呈現反比例函數變化趨勢。純鐵經過表面機械自身納米化SMAT后硬度隨深度變化曲線如圖4所示。梯度納米結構鐵在表面機械自身納米化處理后的表面硬度可達230 HV,較粗晶粒鐵顯微硬度(120 HV)約高出1倍。隨著測試點距表面距離的增加,梯度納米結構鐵的硬度快速下降,在接近400 μm時硬度與粗晶粒鐵相接近。上述表面機械自身納米化處理后的單相和多相材料硬度變化趨勢滿足Hall-patch關系[34-35]。經過SMGT處理后,純銅、純鎳和鐵錳等材料的顯微硬度具有同樣的變化趨勢[36-38]。

圖4 純鐵經表面機械自身納米化后硬度隨深度變化曲線

2.2 對力學性能的影響

表面機械自身納米化改變了材料表面的組織和結構,在材料表面形成納米尺度的細小晶粒,這不利于裂紋在表層的萌生,同時內部的粗晶粒不利于裂紋的拓展;因此,表面自納米化后材料的強度有較大提升,延伸率變化不大。

Lu等利用純Cu樣品經SMGT處理后,形成了50 μm厚的表面納米層。將該層金屬切割下來做成表面納米晶(GNG)、內部粗晶(CG)和空間梯度晶(GNG/CG)3類試樣,測得力學性能曲線如圖5所示。從圖5中可以看出,GNG樣品較CG樣品和GNG/CG樣品,有更高的屈服強度(660 MPa),但是其延伸率很低,只有2%。GNG/CG樣品的屈服強度達到(129±17) MPa,比CG樣品屈服強度高1倍,但是GNG/CG樣品的延伸率與CG樣品比較幾乎沒有變化。SMGT處理后的純銅樣品屈服強度的提高與CG樣品經過表面納米化形成的表面機械自身納米化層有密切聯系,說明表面機械自身納米化是解決納米結構金屬材料高強度、低塑性這一瓶頸問題的潛在方法之一。

圖5 粗晶銅、納米銅和表面納米銅工程應力—應變曲線

2.3 對摩擦磨損性能的影響

金屬材料經過表面機械自身納米化后,改變了材料表面組織和晶粒尺寸、應力分布和內部缺陷數量,這不但影響了材料的力學性能,同時也改變了材料表面摩擦磨損行為。經表面機械自身納米化后,材料表面的硬度和強度得到了提高,磨粒壓入表層的深度減小,相對運動副之間的摩擦因數減小,磨損量較非納米化材料相應減少。相應的磨損機制由一般的黏著磨損變為磨粒損傷。

影響表面機械自身納米化金屬材料摩擦磨損性能的因素很復雜[39],主要包括表面自納米化層的表面粗糙度、納米結構層厚度和摩擦磨損試驗條件等[40];因此,不能簡單地說材料表面納米化后一定能提高材料的耐磨性能。李曙等對表面納米化塊狀純鐵摩擦性能的研究表明:中低載荷干摩擦條件下,表面粗糙度的降低會抵消表面納米層對磨損帶來的有益影響,因而沒有看出納米化金屬材料比非納米化材料具有更優良的摩擦性能;載荷增加時,納米層表面粗糙度對磨損性能的影響較為明顯[41],降低表面粗糙度值使磨損總量降低,因此,在進行表面納米化處理時常常需獲得光滑的加工表面;納米層厚度對磨損性能也有很大影響,厚度越大,其抗磨損性能越好,所以可以通過增加表面納米層厚度的方式來提高納米化表面的耐磨損性能[42]。

2.4 對化學熱處理的影響

金屬材料表面機械自身納米化方法是一種非平衡的工藝加工方法,通過該方法加工的材料表面存在著大量非平衡晶界,儲存著較高的非平衡能,其可顯著提高納米表層的擴散能力,使得表面化學熱處理更容易地進行;因此,表面機械自身納米化和化學熱處理復合是縮短化學熱處理時間,提高其生產效率,降低生產成本的有效方法。

Fang等[43]研究了氨氣條件下鋼鐵材料滲氮層厚度與滲氮時間的關系發現,經過表面機械自身納米化處理后的樣品滲氮時間明顯短于非納米化層樣品。在300 ℃、9 h滲氮處理樣品中,表面納米化樣品的滲氮層厚度為10 μm,而非納米化的表層幾乎沒有滲氮層[44]。其他材料的相應試驗也得出近似的試驗結果[45-46]。

3 表面機械自身納米化需要解決的問題

表面機械自身納米化方法在試驗研究領域取得了很多有理論指導意義的成果,使很多工程材料獲得了良好的綜合力學性能;但對于其實際應用還面臨著下述幾個亟待解決的問題。

1)基本理論探究方面。結合計算材料學手段,從熱力學和動力學角度進一步探討各種表面機械自身納米化細晶機理及驅動力。根據材料特性以及納米化工藝的不同,分析確定了造成耐蝕性能變化的根本原因。

2)表面機械自身納米化加工方式和工藝參數對材料組織、結構和性能影響方面。結合原始試樣在不同的工藝條件下,表面納米化后不同晶系的多晶材料梯度納米結構對性能的影響有何差異。

3)表面機械自身納米化降低表面粗糙度對摩擦磨損性能影響方面。努力研發高效且能有效降低表面粗糙度值的表面機械自身納米化方法。

4)工業推廣應用方面。探討具有工業應用前景的表面機械自身納米化方法,使之對形狀復雜、尺寸較大零件都能具有較強的獲得納米晶粒的作用,以及探索具有工業投產價值的成套表面機械自身納米化加工設備。

[1] 鐘佩文, 方亮, 胡佳, 等. 鋁合金表面化學鍍Ni-Co-P/SiC復合鍍層的組織與性能研究[J]. 表面技術,2013(4):47-51.

[2] Wang Z B,Tao N R,Li S. Effect of surface nanocrystallization on friction and wear properties in low carbon steel[J]. Mater. Sci. Eng. A, 2003, 352: 144-149.

[3] Ba D M,Ma S N,Meng F J. Friction and wear behaviors of nanocrystalline surface layer of chrome-silicon alloy steel[J]. Surf. Coat. Technol.,2007, 202:254-260.

[4] Wang H D,Xu B S,Liu J J,et al. Investigation on friction and wear behaviors of FeS films on L6 steel surface[J]. Appl. Surf. Sci., 2005, 252: 1084-1091.

[5] Zhao J, Xia W, Li N, et al. A gradient nano/micro-structured surface layer on copper induced by severe plasticity roller burnishing[J].Trans. Nonferrous Met. Soc. China,2014,24: 441-448.

[6] Liu G, Wang S C, Lou X F. Low carbon steel with nanostructured surface layer induced by high-energy shot peening[J]. Scripta Mater, 2001, 44: 1971-1975.

[7] Liu X C, Zhang H W, Lu K. Strain-induced ultrahard and ultrastable nanolaminated structure in nickel[J].Science, 2013, 342: 37-40.

[8] Wang Z B,Tao N R,Li S,et al. Effect of surface nanocrystallization on friction and wear properties in low carbon steel[J]. Mater. Sci. Eng. A, 2003, 352: 144-149.

[9] 辛素敏,鐘蜀暉,洪京京. 316L不銹鋼表面自身納米化疲勞性能研究[J].科學之友, 2008,29: 100-101.

[10] 李東, 陳懷寧, 劉剛, 等.SS400鋼對接接頭表面納米化及其對疲勞強度的影響[J].焊接學報, 2002, 23(2):18-21.

[11] Wang Z B,Tu J,Lu K.Chromizing behaviors of a low carbon steel processed by means of surface mechanical attrition treatment[J]. Acta Mater, 2005, 53:2081-2089.

[12] Ma G Z,Xu B S,Wang H D,et al.Effects of surface nanocrystallization pretreatment on low-temperature ion sulfurization behavior of 1Cr18Ni9Ti stainless steel[J]. Applied Surface Science, 2010, 257: 1204-1210.

[13] 何柏林, 顏亮,史建平,等. 金屬材料表面自納米及其研究現狀[J]. 熱加工工藝,2009, 38(20): 22-24.

[14] Tao N R,Wang Z B.An investigation of surface nanocrystal lization mechanism in Fe induced by surface mechanical attrition treat ment[J].Acta Mater, 2002, 50: 4603-4616.

[15] Lu K. The future of metals[J]. Science, 2010, 328: 319-320.

[16] 盧柯.國家自然科學基金重大項目“金屬材料強韌化的多尺度結構設計與制備”結題綜述[J].中國科學基金,2013(2): 70-74.

[17] 徐濱士,劉世參,梁秀兵.納米表面工程的進展與展望[J].機械工程學報,2003, 39(10):21-26.

[18] Lu K,Lv J. Surface nanocrystallization (SNC) of metallic materials-presentation of the concept behind a new approach[J]. J. Mater. Sci. Technol.,1999, 15(3):193-197.

[19] 吳建軍,李陽,孫德明.金屬材料表面納米化研究進展[J].熱處理技術與裝備, 2013, 34(1): 41-45.

[20] 張洪旺, 劉剛,黑祖昆,等.表面機械研磨誘導AISI304不銹鋼表層納米晶化I——組織與性能[J].金屬學報,2003,39(4):342-346.

[21] 張洪旺,劉剛,黑祖昆,等.表面機械研磨誘導A ISD04不銹鋼表層納米晶化II——晶粒細化機制[J].金屬學報,2003,39(4):347-350.

[22] Tao N R, Wang Z B, Tong W P. An investigation of surface nanocrystal lization mechanism in Fe induced by surface mechanical attrition treat merit[J]. Acta Mater, 2002, 50: 4603-4616.

[23] Jago R A, Hansen N. Consolidation of nanostructured metal powders by rapid forging: processing, modeling, and subsequent mechanical behavior[J]. Acta Metall, 1986, 34:1711-1730.

[24] Valiev R Z, Islamgaliev R K, Alexandrov I V. Bulk nanostructured materials from severe plastic deformation[J]. Prog Mater. Sci., 2000, 45: 103-108.

[25] 巴德瑪,馬世寧.機械加工法實現金屬材料表面自身納米化的研究進展[J]. 材料導報, 2006,20:92-95.

[26] Wu X, Tao N, Hong Y, et al. Microstructure and evolution of mechanically-induced ultrafine grain in surface layer of Al-alloy subjected to USSP [J]. Acta Materialia, 2002, 50(8): 2075-2084.

[27] Hu L Q, Li M L, Wang K, et al. Microstructure and characterization of surface nanocrystallization of aluminum alloy [J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2016-2020.

[28] Sun H Q, Shi Y N, Zhang M X, et al. Plastic strain-induced grain refinement in the nanometer scale in a Mg alloy [J]. Acta Materialia, 2007, 55(3): 975-982.

[29] Wang K, Tao N R, Liu G, et al. Plastic strain-induced grain refinement at the nanometer scale in copper [J]. Acta Materialia, 2006, 54(19): 5281-5291.

[30] Tao N R, Wang Z B, Tong W P, et al. An investigation of surface nanocrystallization mechanism in Fe induced by surface mechanical attrition treatment [J]. Acta Materialia, 2002, 50(18): 4603?4616.

[31] 趙嚴,郭鴻鎮,寧永權,等.表面納米化對金屬材料耐磨性的影響[J].材料導報,2012,26(3):119-123.

[32] Li W L,Tao N R, Lu K. Fabrication of a gradient nano-micro-structured surface layer on bulk copper by means of a surface mechanical grinding treatment[J]. Scripta Mater, 2008,59(5): 546-549.

[33] Fang T H, Li W L,Tao N R,et al. Revealing extraordinary intrinsic tensile plasticity in gradient nano-grained copper[J]. Science, 2011, 331(6024): 1587-1590.

[34] Yong X P,Liu G,Lu K,et al.Characterization and properties of nanocstructured surface layer in a low carbon steel subjected to surface mechanical attrition[J]. J. Mater. Sci. Technol, 2003,19(1):1-4.

[35] 李茂林.表面機械研磨鋁鋰合金微觀結構及性能變化[J].新技術新工藝,2007(6):82-83.

[36] Yang L, Tao N R, Lu K, et al. Enhanced fatigue resistance of Cu with a gradient nanograined surface layer[J]. Scripta Mater, 2013,68(10):801-804.

[37] Wang H T, Tao N R, Lu K. Architectured surface layer with a gradient nanotwinned structure in a Fe-Mn austenitic steel[J]. Scripta Mater,2013,68(1):22-27.

[38] 韓靖,盛光敏,胡國雄.金屬材料表面自納米化研究現狀[J].材料導報 2007,21(Ⅷ):2-6.

[39] 田峰,楊輝. 40Cr鋼表面高能噴丸納米化及其耐磨性能[J]. 表面技術,2013(5):52-54.

[40] 劉剛,雍興平,盧柯.金屬材料表面納米化的研究現狀[J].中國表面工程,2001, 52(3): 1-5.

[41] 李曙.李曙研究員談納米化金屬材料表現出優異摩擦學性能的條件[J].中國表面工程,2006,19 (5):13-17.

[42] 劉剛,周蕾.工程金屬材料的表面納米化技術(二)[J]. 納米科技,2006, 3(2): 51-56.

[43] Fong W P,Tao N R,Wang Z B,et al. Nitriding iron at lower temperatures[J].Science,2003, 289:686-688.

[44] Wang H L, Wang Z B, Lu K. Enhanced reactive diffusion of Zn in a nanostructured Fe produced by means of surface mechanical attrition treatment[J]. Acta Mater, 2012, 60(4): 1762-1770.

[45] Wang Z B,Tu J,Lu K.Chromizing behaviors of a low carbon steel processed by means of surface mechanical attrition treatment[J]. Acta Mater, 2005, 53: 2081-2089.

[46] Wang Z B, Lu K, Wilde G, et al. Interfacial diffusion in Cu with a gradient nanostructured surface layer[J]. Acta Mater, 2010, 58: 2376-2386.

*遼寧省現代遠程教育學會2014年度重點科研課題資助項目(2014XH02-11)

責任編輯馬彤

ResearchProgressinSurfaceMechanicalSelf-nanocrystallization

ZHAO Yunlong

(Liaoning Equipment Manufacture College of Vocational Technology, Shenyang 110161, China)

Rod-like and plate-like metal profiles are the most widely used engineering metallic materials. Mechanical nanocrystallization technology can be utilized to improve the mechanical property and wear resistance. Basic principle and the preparation technology, mechanistic aspects of the surface nanocrystallization samples and development direction were introduced.

self-nanocrystallization,strength,ductility,gradient nanomaterials,SMGT,GNG

TB 383

:A

趙云龍(1976-),男,副教授,主要從事材料微觀結構和性能、金屬材料表面自納米化等方面的研究。

2014-09-02