高壓井口閥門靜水壓試驗中常見質量問題淺析

陳安德,吳榮寬,王天明

中國石油長慶油田分公司技術監測中心 (陜西 西安 710018)

高壓井口閥門是管路流體輸送系統中控制部件,可用于控制水、蒸汽、油品、氣體、泥漿、各種腐蝕性介質等各種類型流體通路斷面和介質流動方向,具有導流、截止、節流、止回、分流或溢流卸壓等功能,是井口裝備和采油樹設備中啟閉流體的關鍵部件,數量大、規格多,其性能安全可靠至關重要,一旦失效,輕則油(氣)井鉆井或生產停息,造成經濟損失,重則可能會造成人員傷亡事故。為了嚴格控制高壓井口閥門的質量,對其進行了質量入庫檢驗,其中靜水壓試驗是檢驗過程的關鍵環節,主要包括強度試驗和密封試驗。在進行的靜水壓試驗過程中,發現了許多導致不合格的質量問題,其中主要以井口閘閥問題居多,本文主要對靜水壓試驗過程中高壓井口閥門常見質量問題進行探討分析,提出了導致質量問題的原因及建議[1-2]。

1 高壓井口閥門結構

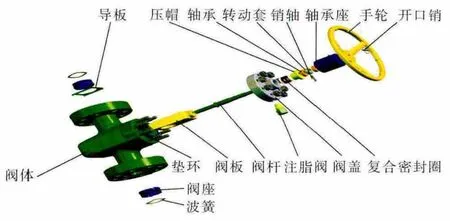

在高壓井口閥門中主要分為井口閘閥、節流閥及止回閥,其中以井口閘閥居多。井口閘閥按閘板分類分為平板閘閥和楔形閘閥,平板閘閥又分暗桿平板閥和明桿平板閥,主要由閥桿護套、手輪、軸承、閥桿螺母、閥桿、軸承座、閥蓋、閥體、閥板、閥座、注脂閥、波簧等組成(圖1)。其中,閥板與閥桿利用T型槽掛接,閥板與閥座靠波形彈簧相互自由貼緊[3-4]。

圖1 暗桿平板閘閥示意圖

2 高壓井口閥門檢驗常見質量問題

2014年,在高壓技術檢測實驗室共入庫檢驗高壓井口閥門228只,首次進行壓力檢驗合格188只,不合格40只,合格率為82.46%,對不合格閥門進行的二次壓力檢驗合格30只,不合格10只,三次及以上壓力檢驗合格10只(圖2)。對這40只不合格的閥門進行統計得出,靜水壓強度試驗泄漏的閥門有23只,占有質量問題閥門57.5%,密封壓降過大的閥門有17只,占有質量問題閥門42.5%。

圖2 閥門檢驗柱狀圖

2.1 靜水壓強度試驗泄漏

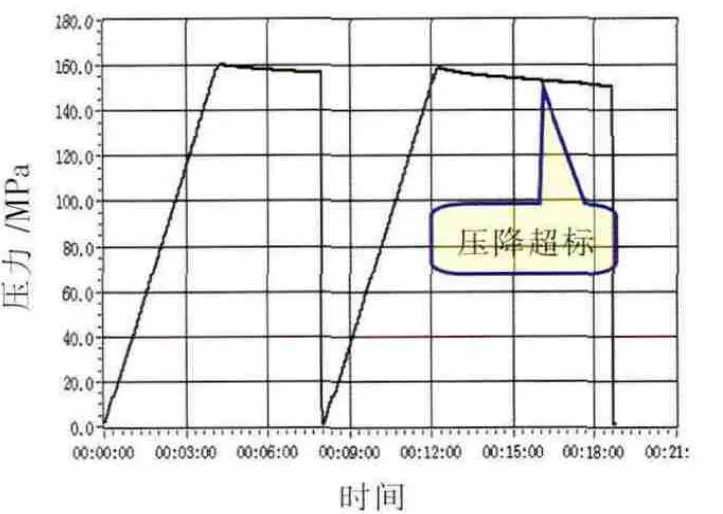

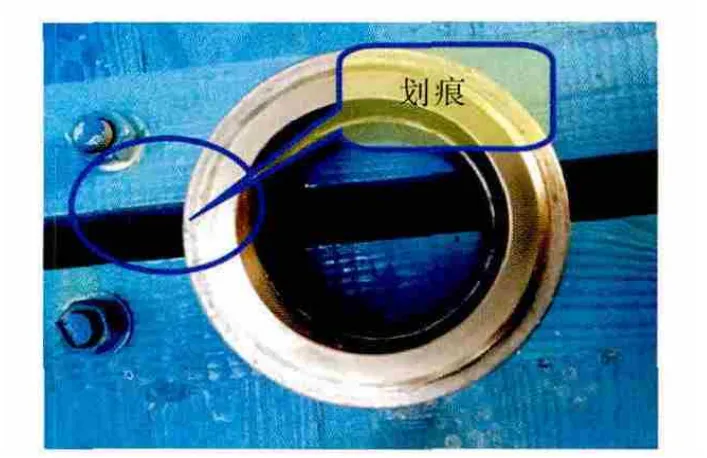

1)閥蓋漏。對閥蓋漏的閥門進行檢查、分析發現,主要是閥蓋螺栓預緊力過小,導致強度試壓時閥蓋膨脹,從閥蓋密封處向外滴水,將其預緊力增加上緊后再次試壓無漏水現象;其次是閥蓋墊環密封面有劃痕,造成強度試壓時無法完全密封,導致漏水,對其進行更換后試壓無漏水現象(圖3、圖4)。

圖3 強度試驗壓降超標

圖4 閥蓋漏

2)注脂孔漏。主要是注脂閥未安裝到位,導致強度試壓時延著螺紋處向外漏水,其次是部分注脂閥內鋼珠受壓未回彈到位及閥內有缺陷無法回彈到位導致注脂閥關閉不嚴而漏水,對其修復后,試壓無漏水現象出現(圖5)。

圖5 注脂閥未上緊

3)復合密封圈漏。復合密封圈主要由丁晴橡膠制成,用于閥桿與閥蓋處的密封。此處的泄露主要是由于復合密封圈上方的壓蓋未壓緊造成密封不嚴而漏水;其次是復合密封圈有損傷,造成無法密封而泄露,對其更換后,試壓無泄漏出現(圖6)。

圖6 復合密封圈漏

2.2 密封試驗壓降超標

2.2.1 閘板缺陷引起的壓降超標

1)閘板密封面有明顯劃痕,在閘板密封面噴焊硬質合金研磨拋光后,在安裝過程中劃損密封面或保管不當造成閘板密封面劃痕,從而在試壓時引起壓降超標。

2)閘板密封面加工精度不夠,在閘板噴焊面研磨過程中未按照標準研磨,造成表面精度不夠,如有波紋狀缺陷,導致試壓時壓降超標(圖7)。

圖7 閘板研磨精度不夠

2.2.2 閥座密封面有劃痕及O型密封圈損壞

1)閥座密封面有劃痕,閥座密封面同樣采用噴焊硬質合金處理,密封面研磨拋光,硬度高,表面光滑,如被劃損,在進行密封試驗時,導致壓降超標。

2)O型密封圈損壞,在閥座上有2條O型橡膠密封圈,在試驗時起到閥座與閥體密封作用,如密封圈損壞,可導致閥門的壓降超標(圖8)。

圖8 閥座劃痕

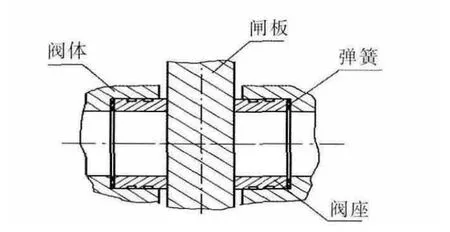

2.2.3 波簧強度不夠

閥座密封時,在波簧的彈力作用下,浮動閘板和閥座能保證密封面緊密貼合,從而使閥座與閘板之間起到較好的密封性,如果波簧強度差,受壓后產生塑性變形,不能回彈至原型,無法起到較好的密封力,導致試壓時密封性下降而泄漏(圖9、圖10)。

圖9 波簧

圖10 波簧安裝位置

2.2.4 加工誤差超標

閥門內腔閥座之間加工尺寸誤差過大,造成閘板兩端閥座安裝后間距過大,閘板與閥座之間無法緊密貼合,在進行密封性試驗時,無法起到較好的密封性,從而壓降超標。如果加工尺寸過大,只能在加工閥座時,將閥座厚度加厚,彌補閥座與閘板之間的間隙。

2.3 閥門材質問題

在進行閥門試壓檢驗過程中,發現部分閥門的閘板及閥座材質與標準要求不同。根據目前檢驗的閥門材料類別均為EE級(酸性環境),標準要求閥門閥桿、閘板及閥座為不銹鋼。 但檢驗過程發現閘板、閥座材料為低合金鋼35CrMo,通過對不銹鋼和低合金鋼2種材料的化學成分對比可知不銹鋼中元素Cr含量遠遠高于低合金鋼,含Cr量的增加,大大的提高了不銹鋼的耐腐蝕性能。因此從使用環境方面(酸性)要求,低合金鋼是不能代替不銹鋼的,不符合標準要求[5]。

3 結論及建議

1)通過以上的分析發現,多數有質量問題閥門是安裝時的預緊力不夠、安裝不到位及零件損傷導致靜水壓試驗不合格,這些問題都是完全可以避免的。因此建議廠家在閥門的制造過程中要嚴格要求員工,加強責任心,嚴格控制和執行好產品的制造流程,不斷提高閥門生產質量;在閥門加工裝配過程中嚴格控制閥體及密封副之間的位置公差,保證其加工精度和研磨精度,并嚴格要求裝配精度,以提高閥門的密封性;同時加強成品及閥門零部件的保護意識,避免閥門零部件及成品的損傷,從而不斷提高閥門的質量。

2)通過對高壓井口閥門的質量入庫檢驗,高壓井口閥門一次檢驗合格率由82%上升至90%以上,高壓井口閥門的質量有了明顯提升。2014年以前,高壓井口閥門的檢驗為駐廠檢驗。2014年9月,對高壓井口閥門進行了質量入庫檢驗,一次檢驗不合格率超過18%,甚至個別批次閥門一次不合格率達到50%。通過對閥門質量問題的總結分析反饋,廠家的整改,2015年送檢的高壓井口閥門質量有了很大提高,一次合格率達到90%以上。下步對高壓井口閥門檢驗,將進行全性能分析,對閥門關鍵部件的化學元素、力學性能等進行深入透徹分析,以不斷提高閥門質量。

[1]GB/T 22513-2013石油天然氣 鉆井和采油設備 井口裝置和采油樹[S].

[2]API Spec 6A-2010井口裝置和采油樹設備規范[S].

[3]裴潤有,白金亮.油氣田入庫閥門存在的質量問題及防范措施.閥門,2012(5):43-45.

[4]李忠國.供水閥門檢測及故障處理.閥門,2005(6):39-40.

[5]李振國,俞濤,李祚.閥門質量檢驗問題分析與建議.石油工業技術監督,2014,30(8):41-43.