全斷面煤巷掘進機行走機構設計

鄭曉東 吉國民 郭海明(北方重工集團有限公司,遼寧 沈陽 110141)

全斷面煤巷掘進機行走機構設計

鄭曉東 吉國民 郭海明

(北方重工集團有限公司,遼寧 沈陽 110141)

摘 要:本文簡要介紹了全斷面煤巷掘進機履帶行走機構的組成及工作原理,并對影響行走機構的一些因素進行了分析,提出了主要參數的計算方法及設計意義。

關鍵詞:全斷面煤巷掘進機;行走機構;接地比壓;牽引力

作為全斷面煤巷掘進機整機的支承座,履帶行走機構起著克服切割機構在工作斷面作業時所產生的反力、承受整機的自重等作用,同時還為掘進機在切割時提供推力。由于機器大而重,履帶架一體式機構成為全斷面煤巷掘進機履帶行走機構的最佳選擇。行走機構是全斷面煤巷掘進機進行各種作業的保證,其性能的好壞直接影響掘進機的使用,因此要重視對行走機構的研究和設計,以安全可靠為出發點,使其能夠經受住各種工況的考驗。

1 工作原理

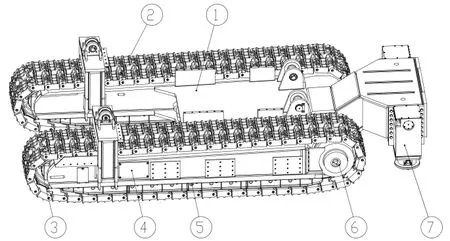

①履帶架體、②履帶鏈、③張緊輪、④張緊油缸、⑤支重輪組、⑥液壓馬達及行走減速機、⑦后支撐裝置等是組成全斷面煤巷掘進機行走機構主要部分(如圖1所示)。履帶行走機構采用的是液壓馬達驅動,這種機構的工作原理是:高壓油經液壓泵輸送到液壓馬達中,液壓馬達旋轉,從而驅動鏈輪獲得減速機傳遞的馬達扭矩,完成與履帶鏈咬合,實現整的行走。同時在張緊油缸作用下,張緊輪向前移動,通過履帶張緊懸垂自重帶動其向后退回,調節履帶的松緊程度,以達到最佳的行走效果。

2 履帶接地比壓

掘進機的工作穩定性和行駛通過性是體現掘進機整機性能的重要考察指標,而履帶接地比壓又是決定工作穩定性和行駛通過性的重要參數,因此設計時履帶接地比壓的選擇就顯得非常關鍵。

以全斷面煤巷掘進機設計參數為例,整機重力G=2850kN,接地長度L=5700mm,兩條履帶間距B=3000mm,履帶板寬度b=1000mm。平均接地比壓表達式如下:

式中:P—平均接地比壓,MPa;G—整機的重力,kN;B—履帶板寬度,mm;L—單邊履帶行走機構的接地長度,mm;

經上述公式得出,平均接地比壓P為0.25 MPa。但機器的實際行駛通過性和工作穩定性并不能由平均接地比壓真實地反映的,而是由最大接地比壓反映出來的。這是因為掘進機重心一般不會恰好與履帶接地區段的幾何中心相重合。設計中,應確保接地比壓分布在梯形區域內,不允許出現三角形分布狀況。實際設計過程中,很難保證整機重心和履帶重心的重合,只能使兩心盡量靠近,以全斷面煤巷掘進機履帶設計為例,其最終偏心距約為900mm,經相關公式計算得最大接地比壓約為0.48MPa 。

圖1全斷面煤巷掘進機行走機構外形結構圖

3 單側履帶行走機構牽引力的確定

設計爬坡能力為4°,全斷面煤巷掘進機在水平路面上轉彎、爬坡和作業,履帶行走機構的最小牽引力應滿足要求。水平路面履帶的附著力應大于最大牽引力。全斷面煤巷掘進機單側履帶的牽引力在水平地面轉彎時最大,故單側履帶行走機構的牽引力為:

式中:T1—單邊履帶行走機構的牽引力,kN;R1—單邊履帶對地面的滾動阻力,kN;μ—履帶與地面之間的轉向阻力系數,取值范圍0.8~1.0;n—掘進機重心與行走機構接地形心的縱向偏心距離,mm;G1—單邊履帶行走機構承受的掘進機的重量,kN;

其余符號同上。

μ按最大值選取,通過計算得出單邊牽引力為900 kN,則整機牽引力為1800 kN。

4 履帶的張緊

全斷面煤巷掘進機履帶張緊機構履帶鏈的松緊程度是在張緊油缸和張緊輪組共同作用下,通過調節張緊油缸來推動張緊輪組控制的。張緊油缸為單作用液壓缸,注入液壓油推動張緊油缸使履帶鏈張緊,方便省力。張緊后靠卡板鎖定釋放油缸,穩定可靠,保護油缸不易損壞。張緊力的計算:

式中:T0—預張力,kN;q—單位長度履帶鏈的重力,kN/mm;a—驅動輪與張緊輪的中心距,mm;h—懸垂,mm;

此全斷面煤巷掘進機所用履帶板q為9.63×10-3kN/mm,取懸垂度150mm,張緊輪與驅動輪中心距為5700mm,最終算得張緊力為678 kN。

結語

全斷面煤巷掘進機行走機構是一個非常重要的組件,其作用是帶動掘進機在井下巷道向前推動切割、后退和轉彎等運動,同時又是整機支撐的基礎。它的性能和結構的可靠性將影響整個掘進機的工作性能。

參考文獻

[1]馬健康.懸臂式掘進機履帶行走機構主要參數的確定[J].煤炭科學技術,2002,30(10).

[2]黃日恒.懸臂式掘進機[M].中國礦業大學出版社,1996.

[3]王錚,李健.懸臂式掘進機行走機構設計[J].煤礦機械,2011,32(07).

[4] MT910-2002,懸臂式掘進機履帶行走機構設計導則[S].

中圖分類號:TD421

文獻標識碼:A