余熱回收技術在鋼鐵行業的應用及節能潛力分析

張 敏

(天津市節能中心 天津 300051)

鋼鐵工業是國民經濟的重要基礎產業,也是耗能大戶,能源消耗約占全國工業總能耗的15%[1],但能源利用效率僅為30%-50%。鋼鐵企業有著豐富的余熱資源,以前這部分資源不被重視,大部分被直接排放,造成極大的能源浪費。但隨著鋼材市場收縮,打壓了企業的經營利潤。努力降低生產成本已成為提高鋼鐵企業市場競爭力的關鍵,越來越多的鋼鐵企業開始重視并采取一系列節能技術回收利用生產過程中產生的余熱,達到節能增效的目的。

1 鋼鐵行業余熱資源分類

鋼鐵行業的余熱資源按照溫度可劃分為高溫余熱(>500℃)、中溫余熱(150℃~500℃)和低溫余熱(<150℃)。 其中:高溫余熱包括焦爐煤氣、轉爐煙氣、電爐煙氣、加熱爐煙氣、高溫燒結料、高溫焦炭和高溫鋼材等;中溫余熱包括高爐煤氣、燒結煙氣、熱風爐尾氣初級余熱回收后的煙氣等;低溫余熱包括廢蒸汽、熱水、各種低溫煙氣和低溫物料等。

據統計,我國大中型企業噸鋼產生的余熱總量為8.44GJ,約占噸鋼能耗的37%,其中最終產品或中間產品所攜帶的顯熱約占余熱總量的39%,各種熔渣的顯熱約占9%,各種廢(煙)氣的顯熱占37%,冷卻水攜帶的顯熱約占15%,余熱資源豐富。

2 鋼鐵行業常用的余熱回收技術

目前,鋼鐵企業常用的余熱回收技術包括:燒結余熱發電技術、高爐爐頂余熱發電(TRT)技術、轉爐煤氣回收利用技術等。

2.1 燒結余熱發電技術

燒結余熱發電是將燒結生產過程中產生的高溫廢煙氣經過余熱鍋爐產生中低壓過熱蒸汽,驅動汽輪機組發電。具體流程是:給水經給水泵進入余熱鍋爐,經廢氣加熱后,一部分變為過熱蒸汽,進入汽輪機做功發電;另一部分經余熱鍋爐低溫段加熱后,產生過熱飽和蒸汽進入汽輪機相應的低壓進氣口做功發電。冷凝水經低壓省煤器后由中壓鍋爐給水泵供給低壓汽包,實現一個完整的熱力循環。

2.2 干熄焦(CDQ)技術

干熄焦技術是首先將焦爐推出的大約為1050℃的熾熱焦炭置于熄焦室中,在熄焦室中被逆向流動的冷惰性氣體(主要成分為氮氣,溫度170℃~190℃)熄滅,同時惰性氣體被加熱到700℃~800℃,然后經除塵后進入余熱鍋爐,最后將產生的余熱蒸汽再送往汽輪機發電。

2.3 高爐爐頂余熱發電(TRT)技術

高爐爐頂壓力高達0.15MPa~0.25MPa,爐頂煤氣中存在著大量壓力能。TRT是利用高爐爐頂煤氣的壓力能和熱能經過透平機膨脹做功,從而拖動發電機發電。

2.4 轉爐煤氣回收技術

轉爐煤氣回收是把轉爐生產過程中的副產品CO進行回收再利用的生產工藝。轉爐生產時氧槍頂吹脫碳過程中產生的CO高含量的煙氣在經過冷卻、除塵、分析、回收進柜、精除塵、利用(如發電)的全過程統稱為轉爐煤氣回收利用。

3 鋼鐵企業余熱余能回收利用案例分析

3.1 企業總體情況介紹

某企業為我國北方一知名鋼鐵企業,該企業有2臺210m2燒結機,燒結礦生產能力450×104t;1座10m2球團豎爐,球團生產能力50×104t;1580m3高爐和1780m3高爐各1座,煉鐵生產能力 300×104t;3座 120t轉爐、2座 120t LF 爐、3臺板坯連鑄機,煉鋼生產能力320×104t;2條3500mm中厚板軋機生產線,中厚板年生產能力290×104t。

3.2 企業余熱資源及利用情況

該企業有2臺210m2燒結機及環冷機,環冷機出口煙氣溫度為300℃~400℃,每小時最大煙氣量為490000 Nm3/h。這部分煙氣溫度較低,以前一直直接排放,造成了能源浪費。

該企業的3條120t轉爐生產線(開2備1)均配有煙道汽化冷卻裝置,每臺轉爐煙氣經汽化冷卻系統可產生2.45MPa、16.7t/h蒸汽,扣除汽化冷卻裝置自耗汽2.4t/h外,轉爐總計產生約30t/h富余蒸汽。上述蒸汽經由汽包進入蓄熱器,并由分汽缸產生壓力為0.3MPa~0.5MPa,溫度為130℃~200℃飽和蒸汽對外銷售。另外公司軋鋼生產線有160t/h蓄熱式推鋼加熱爐2座、250t/h蓄熱式步進加熱爐1座,每小時可產生1.0MPa的飽和蒸汽80t。而這些蒸汽未得到有效利用,大部分被放散,造成了極大的浪費。

該企業的2臺1580 m3高爐每小時產生高爐煤氣57×104m3/h,供全廠的高爐自用熱風爐、噴煤、燒結、豎爐、加熱爐、鍋爐使用,每小時用量為43.69×104m3/h,剩余的高爐煤氣則通過放散塔燃燒放散。

3.3 企業余熱資源回收方案

針對企業的余熱余能資源利用現狀,企業于2012年開工建設了余熱余能回收利用項目,主要建設內容包括:

3.3.1 采用新型環冷技術,對2臺235m2燒結機建設煙氣余熱回收裝置,并配套建設2臺30t/h雙壓余熱鍋爐,將燒結環冷機的高溫煙氣通過2臺30t/h余熱燃氣鍋爐將產生飽和蒸汽并用于驅動汽輪發電機組發電。

3.3.2 3臺120t轉爐蓄熱器配套及采用加熱爐汽化冷卻技術對4座軋鋼加熱爐設置余熱回收裝置,回收轉爐、加熱爐及鋼渣汽粹產生的飽和蒸汽帶動汽輪機發電。

3.3.3建設高爐煤氣回收裝置,采用高爐煤氣柜動態運行新技術高效

3.4 技術指標

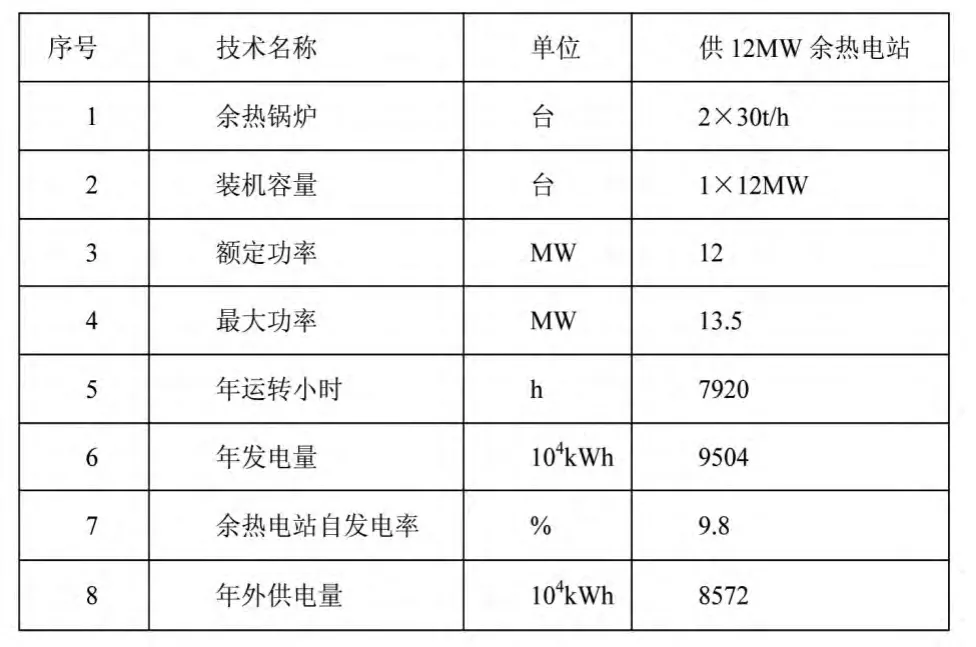

3.4.1 燒結煙氣余熱回收主要技術參數

表1 燒結煙氣余熱回收主要技術參數表

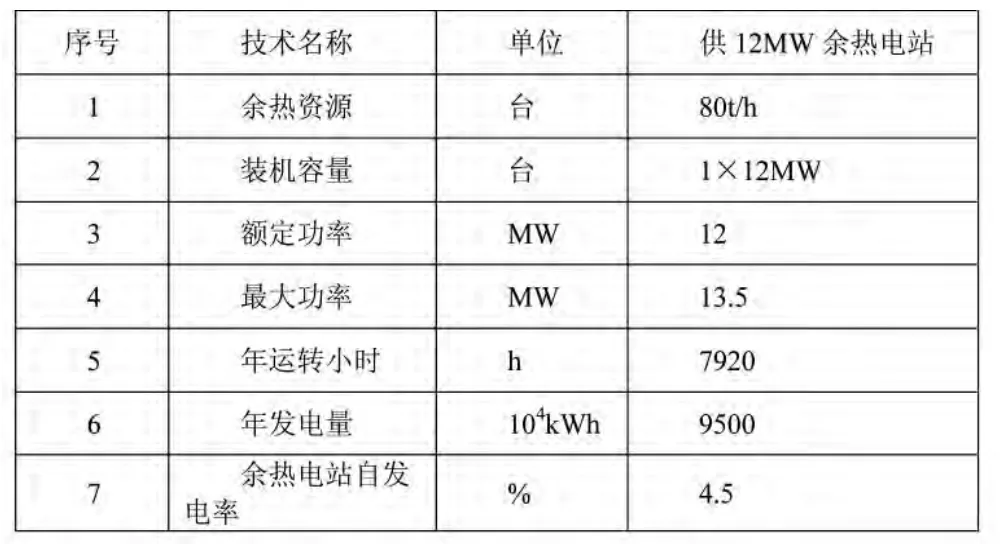

3.4.2 轉爐、加熱爐及鋼渣余熱回收主要技術參數

表2 轉爐、加熱爐及鋼渣余熱回收主要技術參數表

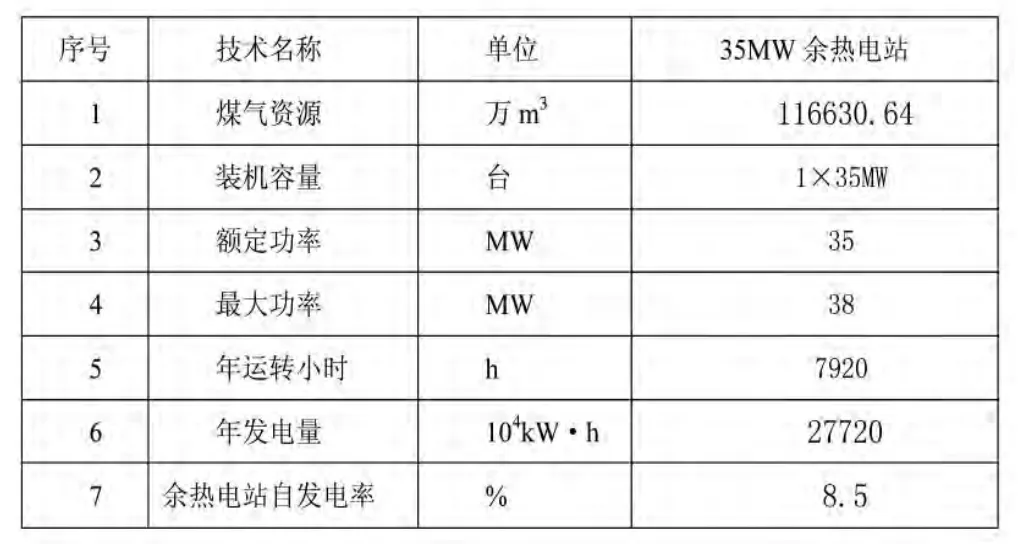

3.4.3 富余高爐煤氣回收主要技術參數

表3 富余高爐煤氣回收主要技術參數表

3.5 項目投資及節能、經濟效益分析

項目實際投資總投資為18061萬元,其中:燒結余熱回收工程投資6233萬元,轉爐余熱回收投資2151萬元,加熱爐余熱回收1090萬元,富裕高爐煤氣回收投資7948萬元,其他費用639萬元。項目建成達產后,年實現廢氣余熱回收利用換算可實現等值轉化電量 4.67×108kW·h/a,外供電量 4.21×108kW·h/a,折合標準煤年節能量149620tce/a。

3.5.1 燒結余熱發電項目節能及經濟效益分析

燒結余熱發電項目年發電量8457.45×104kW·h,年對外供電量7073.09×104kW·h,年節能折合標準煤23341.18tce。

3.5.2 轉爐、加熱爐、鋼渣余熱回收項目節能及經濟效益分析

轉爐余熱蒸汽、加熱爐余熱飽和蒸汽、鋼渣汽粹產生的飽和蒸汽回收再利用項目年發電量8421.23×104kW·h,年對外供電量7898.42×104kW·h,年節能量折合標準煤26064.78tce。

3.5.3 富余高爐煤氣回收項目節能及經濟效益分析

富余高爐煤氣回收項目年回收放散的高爐煤氣116630.64×104m3,實現年發電量 25775.36×104kW·h,年對外供電量23487.98×104kW·h,年節能量折合標準煤78698.33tce。

項目建成后企業年綜合能耗可減少5.84×104tce,能源成本降低3407.74萬元,5.3年即可全部收回投資成本。

4 鋼鐵行業余熱回收的節能潛力分析

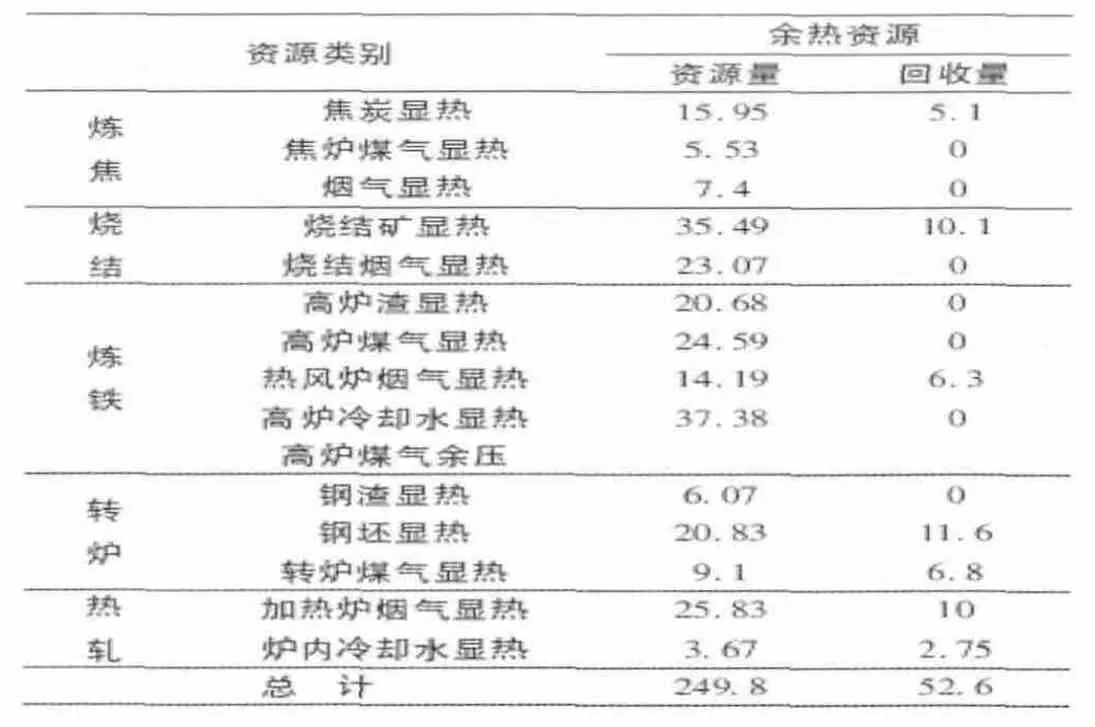

根據相關統計數據,鋼鐵企業生產過程中的各種余熱資源量和回收利用量如下表所示:(單位:tce/t)[2]

表4 鋼鐵行業余熱資源量及回收利用量

由上表可看出,目前國內鋼鐵企業可回收的余熱資源量為249.8tce/t,而已回收的余熱資源量為52.6tce/t,僅為可回收余熱資源總量的21.06%,還有78.94%的余熱有待回收。

據統計資料顯示,在已回收的余熱資源中以高溫余熱居多,回收率為44.4%;其次是中溫余熱,回收率為30.2%;低溫余熱的回收率還不足1%。若按攜帶余熱的物質形態統計,回收最多的是產品顯熱,回收率為50.04%;其次是煙氣顯熱,回收率為14.92%;冷卻水的顯熱回收率只有1.90%;各種渣顯熱的回收率更少,為1.59%。

“十一五”期間鋼鐵企業余熱資源的利用率大約在40%左右,而國外先進國家對余熱余能資源(包括副產煤氣)的回收率已達到90%以上。與國外先進國家相比,我國鋼鐵企業余熱回收仍有很大的發展空間。

5 結語

目前,余熱回收已經受到越來越多的鋼鐵企業重視,并為鋼鐵企業帶來了可觀的節能和經濟效益。目前,鋼鐵行業余熱回收仍有較大的潛力可挖,應成為鋼鐵企業重點關注的節能方向。

[1]張鑫,馮浚小.合同能源管理新進展及在工業爐領域的發展建議[J].冶金能源,2013,32(6):3-6.

[2]吳春華.鋼鐵企業余熱余能資源利用現狀分析.冶金能源[J].2014.33(2):54-57.