轉爐二次除塵系統存在的問題及其改進設計

孫 潔

(寶鋼工程技術集團有限公司上海 201900)

1 工程概況

某鋼鐵廠占地面積約1.5 km2,分別由煉鋼、一、二、三期連鑄、高線軋鋼、棒材軋鋼、型鋼軋鋼等工段組成,主要生產線棒材,由2座55 t頂底復吹煉鋼轉爐組成煉鋼設備,即1號爐和2號爐,兩座轉爐的兩套除塵系統采用并聯運行的方式。本文即對1號爐和2號爐的轉爐除塵系統進行改造。在轉爐煉鋼過程中,包括兩次除塵措施,第一次除塵處理是在產生的大量煙氣的吹煉期通過活動煙罩收集并處理,第二次除塵則是通過布置在爐口四周的二次除塵管道收集溢散的煙塵。由于該轉爐在裝鐵和出鋼時的水平狀況,所以如果只進行一次除塵的話是遠遠不夠的,根本起不到任何效果,因此二次除塵顯得尤為必要,二次除塵主要是通過布袋除塵器進行收集和凈化。

為了響應國家號召,大力推行節能減排政策,通過對轉爐二次除塵系統的運行使得煙粉塵的年排放量大為減少,年減少500t,可謂立竿見影。而二次除塵系統中的布袋除塵器功不可沒,其排放控制在了15mg/Nm3之內,已滿足了工業大氣排放的國家標準,這使得整個廠區乃至市區的環境大大改善。

2 二次除塵系統整改前存在的問題

2.1 煙氣搜集方式存在的問題

在轉爐冶煉過程中產生的CO、CO2及金屬粉塵等混合性物質被統稱為轉爐煙氣。大部分的煙氣被設在爐頂的一次收塵罩收集,爐罩和爐口之間必須維持一定的微正壓,才能保證煤氣回收的效果和含量,所以這就限制了一次除塵系統的風量捕集,尤其在轉爐加料、兌鐵水、冶煉噴濺等產生的不均勻“大股黃煙”、“濃厚黑煙”只靠一次除塵系統是難以收集的。所以有必要對二次除塵系統進行改造,才能達到環保要求。

側吸+擋火板的捕集方式,這種方式雖然會取得一定的效果,但同時也存在不可忽視的問題,比如設計的頂楣導風道空間略顯不足,這樣便無法容納突發的大風量,結果容易導致煙塵向外擴散或向上冒出;還有轉爐后的側吸風口設計不是很合理,它是與煙氣的流向呈現垂直狀態的,但是一般煙氣是自然向上冒出的,這樣吸塵的效果便不會太好。

2.2 過濾材料存在的問題

在改造初期,由于考慮到除塵器改造對整個系統運行產生的影響,因此結合諸多改造方案,最終決定選用高效的過濾材料來達到凈化煙塵的效果,主要是從以下幾方面進行考慮:

2.2.1 通過增加除塵器的倉室來增加過濾面積,但是需要有一段時間停爐進行施工,現場條件也不允許做大規模的改造,這不僅影響工廠的正常生產還大大提高了改造成本。

2.2.2 增加過濾面積也并不完全解決問題,粉塵排放主要取決于濾袋的過濾效率,如果濾袋的過濾效率不足,排放達標仍然無法保證,所以尋找一種高效可靠的濾料是勢在必行的。

2.3 除塵電耗

除塵器的電耗一般是有系統的阻損和煙氣的實際風量決定的,這樣如果煙氣的實際風量不變,那么除塵器的阻損越小,相應的其運行的電耗便會越低。實際的生產運行統計數據顯示,當兩臺4800m2的布袋除塵器并聯運行收集兩座50t轉爐產生的二次煙塵的電耗為7.5kW·h/t鋼時,可基本使并聯運行的收塵總管吸力維持在-1800Pa左右,可以滿足轉爐收塵需要;而如果采用風機除塵,那么至少要將兩臺風機的轉速提高到920r/min以上才能保證在連續8h以上高產過程中的除塵效率,但是這樣一來提速后的電機電流變大大增加,從而使得除塵風機的電耗也大大增加,不利于節能。

2.4 操作控制

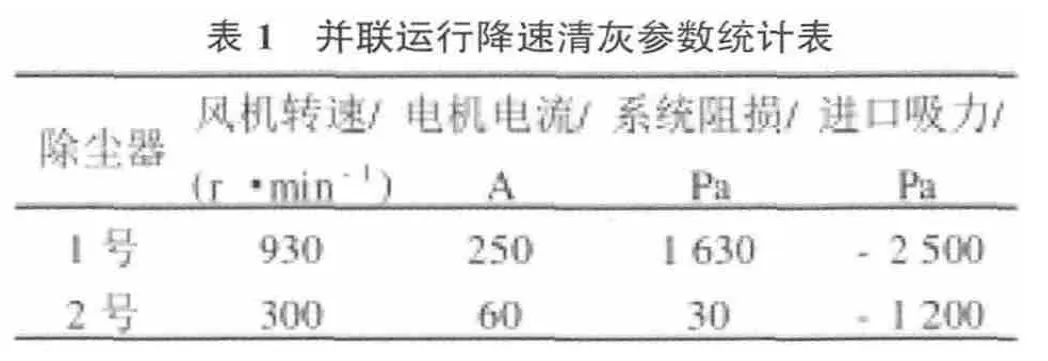

布袋除塵器具有除塵效率高、設備簡單的優勢,但是同時其系統的阻損卻存在不易控制的弊端。實際生產運行表明,如果采用1座轉爐進行連續生產,而另一座轉爐進行停產的狀況下,在這種情況下要是想降低兩臺除塵器風機轉速來清除布袋表面積灰,幾乎是十分困難的事情。兩臺除塵器風機轉速(除塵器吸力降至-200Pa左右)同時降低時,脈沖閥連續噴吹除塵布袋40min以上就會達到最好的清灰效果,進而可以降低系統阻損。這樣非常有利于提高下一運行時段的收塵效率。為了更好的提高并完善轉爐二次除塵系統,使其有效地清除布袋表面積灰并且控制除塵器系統阻損、穩定收塵效率等,所以有必要進行一次該方面的參數統計,即在1座轉爐生產另1座轉爐冷備的情況下,將1臺除塵器風機轉速提升而將另1臺除塵器風機轉速降低,觀察并統計。

?

相關的統計參數證明,至少有一臺除塵器的風機要高速運行,才能保證一座轉爐生產時的收塵效率;而另一臺除塵器的風機轉速即使降到300r/min,其對應的除塵器進口吸力也仍維持在-1200Pa,這個時候布袋表面的積灰是無法快速、有效清除的。如果兩座轉爐同時投入生產,則降速的除塵器風機會隨之升速,進而其收塵的系統阻損會迅速達到1000Pa以上,就會對整個收塵效率構成影響。因此要想有效清除布袋表面積灰,從而使得兩座轉爐除塵效率都提高的有效方法便是改變除塵器的運行方式。

3 轉爐除塵系統的改進設計及改造后的效果

3.1 系統改進設計

3.1.1 在爐前爐口上方導流氣窗上安裝頂吸煙氣罩,可有效的解決爐口冒煙進入導流氣窗導致的廠房屋頂冒煙問題。

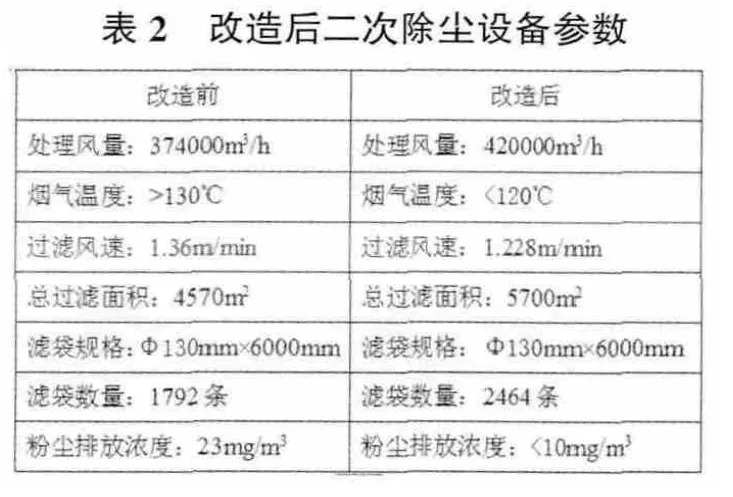

3.1.2 對一號爐和二號爐的兩套二次除塵系統進行擴容改造。在各種條件不變的情況下,改造風機轉子組,使風機風量從原額定風量374 000m3/h增加到420000m3/h;新加4個布袋除塵室,共增加Φ130mm×6000mm的濾袋672條,進而總過濾面積可增加為5700m2,過濾風速為1.26m/min。

4 除塵器濾料選擇

這種ePTFE薄膜事立體網狀的形態,其中的纖維組織是十分細密的,這樣就能有效將粉塵阻擋在薄膜外面,相關實踐表明,采用ePTFE薄膜過濾后的粉塵排放量幾乎為零,并且還能將PM2.5等細顆粒物有效過濾掉,此項發明被認為是改善空氣質量和人類生存環境的里程碑。

為了使濾袋的使用壽命得到了有效地延長,美國戈爾公司生產的Gore覆膜濾料不粘灰、憎水和化學性能穩定等優點使其成為最佳之選,并且提高了薄膜濾料的清灰性能,減輕了濾料的磨損。而且可以始終保持較低的過濾阻力,較高的處理氣流量,使變頻風機的節能效果得到了有效地提高。

5 脈沖袋式除塵

在除塵設計中加入大室大灰斗脈沖除塵器,即每個灰斗上部所對應的濾袋過濾面積不小于1000m2的脈沖除塵器。如果過濾面積相同,那么與常規的脈沖袋式除塵器相比則具有以下顯著的優勢:

5.1 通過對除塵器進行先進的計算機數值模擬,使其氣流達到均勻合理的效果,這樣便能將能耗大大降低,與此同時,強力噴吹裝置和優質脈沖閥的清灰效果十分卓越,并且運行的阻力低,這樣也大大降低了輸灰系統的能耗。

5.2 在線脈沖清灰的方式也使得閥門的壽命大為延長,并節省了備件,這樣也有利于工程造價的降低,同時對輸灰系統的簡化也使得能耗大大降低。

5.3 占地面積小,比傳統除塵器可節省占地約30%~50%。

5.4 其主要配件的使用壽命都比較長,一般都在2年以上,提升閥、進出口閥門常開,星型卸灰閥的動作頻率較低,單獨檢修的概率很小。

5.5 在轉爐二次除塵系統改造中,1號轉爐除塵系統分別由1號爐爐前罩、現有的除塵總管、1號除塵器三者組成,2號轉爐除塵系統分別由一根新敷設的除塵管道規格為<2620mm×8mm,2號轉爐爐前罩、2號除塵器三者組成。為防止某一臺除塵器發生事故而影響正常運營,所以可以在兩臺除塵器收塵管道最近距離處新增(并聯)1臺DN2600的電動蝶閥,可有效解決此問題。并聯的電動蝶閥的連接管道彎頭的曲率半徑以取管徑的1.5~2.0倍,可有效地降低系統的阻力損失。為了盡量減小煙氣與管道內壁的摩擦,在管道的三通及主管與主管的連接處,取夾角小于35°,這樣才能暫時保證兩座轉爐的清潔生產。在轉爐出鋼時會產生大量的二次揚塵,為了更有效地收集揚塵,可以在改進方案中將兩座轉爐爐后的收塵罩由600mm×600mm擴大到1000mm×1000mm。結合現場廠房結構和生產設備布置空間與反復的工藝模擬演示等方面因素,證明該方案是可行的。

5.5.1 使1號除塵器收集1號轉爐產生的二次煙氣,其方法為將1號轉爐爐后的方型收塵管縮小至(2000mm×1600mm)。

5.5.2 使2號除塵器收集2號轉爐產生的二次煙氣,其方法為將新架設的一方型收塵管(2000mm×1600mm)與新增Φ2620mm管道相聯通。

5.5.3 架設200m、Φ2620mm收塵管道的工作可以在設備年修前的30天完成,為了不影響廠房立柱擺動及天車等起重設備,所以35.0m廠房屋面的管道施工需要在特制的托架上進行。

將2000mm×2800mm方型管道的吊架加固并向兩端延長800mm,以達到生產影響最小、工期最短的目的。原方管中部割開縮為2000mm×1600mm方管可以在鋼廠設備大修的3天時間內完成,利用1號爐爐役檢修的時間將制作好的新方管吊裝。

6 改造后效果

6.1 在正常冶煉情況下,廠房屋頂冒煙的問題已基本得到解決。

6.2 轉爐二次頂吸除塵系統在煉鋼廠投用后,可以有效地將煙氣抽走,尤其是進鐵水、噴濺時天車頂部冒出的大股黑煙(黃煙)以及橫向漂移的少量煙氣都得到了有效徹底的治理。

6.3 按照轉爐二次除塵風機高速運行風量每套55×104m3/h,壓差降低600 Pa,低速運行30×104m3/h,壓差降低300 Pa,高速和低速運行時間1∶2,總計8000h/a來計算,工況溫度下空氣密度系數取為 1 kg/m3,可驗證改造后的轉爐二次除塵的良好效果,僅風機節電每年就達 到 47.22×104kW·h,如果每度電按照0.65元計算,那么每年可節約電費約30.7萬元。另外還有降低清灰壓力,延長清灰周期,節約壓縮氮氣能耗,減少清灰時對濾袋的損傷,延長濾袋的使用壽命等方面的優點。

6.4 一號爐和二號爐改造后的二次除塵設備參數如表2。

?

7 結語

綜上,環境污染愈演愈烈,尤其是作為煙塵排放大戶的鋼鐵企業,更應該積極進行節能減排,本文中的鋼廠由于采取了上述減排措施使得其在轉爐二次除塵上的改造是很成功的,這有助于良好企業形象的樹立,其創造的社會效益也是不容小覷的,同時也為同行業樹立了敢于創新敢于探索的標桿,也給同類型設備的改造,提供了一個切實可行的參照。

[1]高瑩.唐鋼150t轉爐除塵凈化系統改進[J].冶金叢刊,2010(04).

[2]呂日東.轉爐除塵設備的分析及優化改造[J].冶金設備,2009(S1).

[3]蘇德利.40噸轉爐一、二次除塵系統改造[J].科技創新導報,2009(13).