航空發動機葉片的極值響應面法可靠性分析

張春宜++路++成++費成巍++魏文龍++郝廣平++孫旭東

摘 要:為了研究離心力和重力對航空發動機葉片可靠性的影響,采用有限元法和極值響應面法對某航空發動機葉片進行了可靠性分析.考慮離心力和重力作用,計算并找到了葉片的最大位移點和最大應力點:以葉片的轉速、材料密度和重力加速度作為隨機輸入變量,并將最大位移點和最大應力點作為可靠性分析的對象,基于蒙特卡洛法抽樣擬合極值響應面方程;對極值響應面方程進行大規模仿真,完成葉片可靠性分析,得到了葉片的可靠性概率和影響位移及應力的隨機變量靈敏度,結果表明:葉片的最大位移和最大應力可靠性概率滿足基本設計要求;同時得出了影響葉片可靠性分析的主次因素依次為轉速、材料密度和重力加速度.

關鍵詞:可靠性分析;極值響應面法:靈敏度;葉片;航空發動機

DOI: 10.15938/j.jhust.2015.02.001

中圖分類號:TB114.3

文獻標志碼:A

文章編號:1007-2683(2015)02-0001-06

0 引 言

葉片作為航空發動機的主要零部件之一,其功能是在工作過程中轉換能量,很大程度上決定著發動機工作的可靠性,它的設計與控制技術是研制高性能、高可靠性航空發動機所必需關鍵技術之一.在航空發動機整個運行過程中,會受到許多因素的影響,航空發動機葉片一旦在工作過程中發生故障,很可能造成嚴重后果,因此,研究航空發動機葉片的可靠性具有重要意義,而選取合理的可靠性研究方法又是葉片設計與控制技術的基礎.對于航空發動機可靠性問題的研究,科學工作者們已經開展了大量的工作,大多數研究都集中于輪盤等循環對稱結構,對于葉片的可靠性研究工作目前尚不充分.所以,對葉片的可靠性分析尤其是考慮多個隨機因素的葉片可靠性分析尤為重要.

白可靠性的科學定義以來,在世界范圍內,可靠性設計的新理論、新方法與新技術不斷涌現,從而大大提高了設計水平與速度,并廣泛地應用于航空、航天、冶金、石油、化工、造船、鐵路、醫療、交通運輸、食品加工等各領域.近年來,以響應面法為基礎的可靠性分析方法在各個行業中得到應用,目前在葉片方面的研究也有涉及,而以極值響應面法為基礎的可靠性分析在航空發動機領域尚未普及,而以極值響應面法為基礎的可靠性分析是綜合考慮隨機輸入變量,在確定性分析的基礎上進行不確定性分析的,

本文選用某型航空燃氣渦輪發動機的葉片模型,結合有限元法和極值響應面法,考慮其在離心力和重力載荷作用下,選取轉速、材料密度和重力加速度作為隨機輸入變量,對葉片的位移和應力進行了可靠性分析.

1 葉片的有限元分析

1.1 葉片模型的建立

航空渦輪燃氣發動機葉片的模型使用自下向上建模方法,首先需要定義關鍵點,而關鍵點坐標是通過激光掃描數據采集技術對實體葉片獲得;然后利用定義的關鍵點生成模型即對激光掃描數據采集技術獲得的關鍵點坐標用Excel處理后,通過Word生成命令流文本文件,導人命令流文本文件建立的葉片模型如圖1所示.

1.2葉片確定性分析

葉片的確定性分析是在輸入葉片相關參數情況下,基于有限元的單元節點位移函數和單元節點應力函數,計算葉片的節點位移和節點應力并得到葉片位移分布云圖和應力分布云圖.

選用葉片材料為TC4合金,擬定葉片轉速為1168rad/s,考慮葉片白重.對葉片模型手動劃分六面體網格,生成2000個節點和1240個單元,圖2為葉片有限元網格模型.

單元形狀為入節點六面體,其形函數為

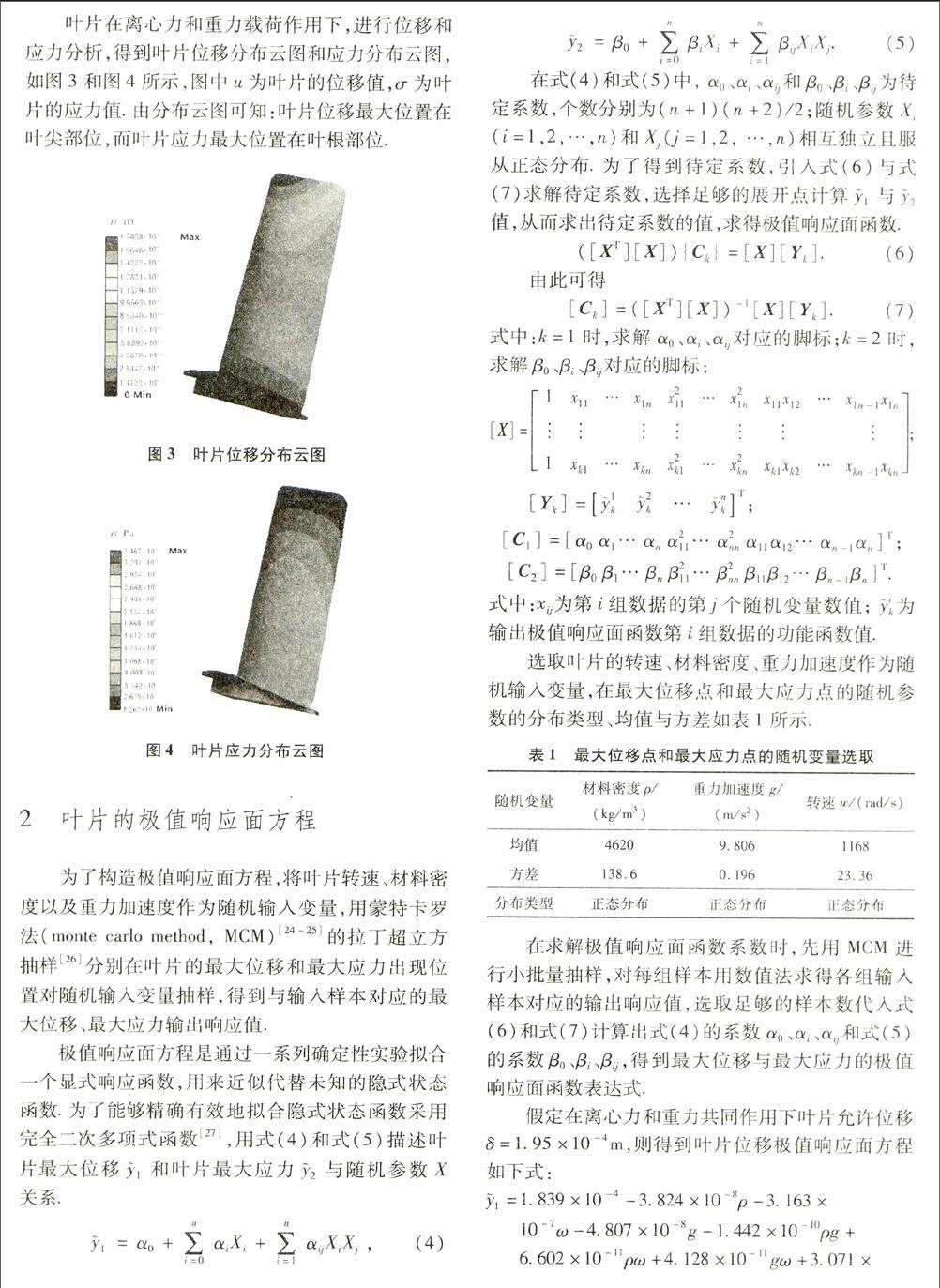

葉片在離心力和重力載荷作用下,進行位移和應力分析,得到葉片位移分布云圖和應力分布云圖,如圖3和圖4所示,圖中M為葉片的位移值,U為葉片的應力值.由分布云圖可知:葉片位移最大位置在葉尖部位,而葉片應力最大位置在葉根部位.

2 葉片的極值響應面方程

為了構造極值響應面方程,將葉片轉速、材料密度以及重力加速度作為隨機輸入變量,用蒙特卡羅法(monte carlo methd,MCM)的拉丁超立方抽樣分別在葉片的最大位移和最大應力出現位置塒隨機輸入變量抽樣,得到與輸入樣本對應的最大位移、最大應力輸出響應值.

極值響應面方程是通過一系列確定性實驗擬合一個顯式響應函數,用來近似代替未知的隱式狀態函數.為了能夠精確有效地擬合隱式狀態函數采用完全二次多項式函數,用式(4)和式(5)描述葉片最大位移?.和葉片最大應力于:與隨機參數X關系.

選取葉片的轉速、材料密度、重力加速度作為隨機輸入變量,在最大位移點和最大應力點的隨機參數的分布類型、均值與方差如表1所示.

在求解極值響應面函數系數時,先用MCM進行小批量抽樣,對每組樣本用數值法求得各組輸入樣本對應的輸出響應值,選取足夠的樣本數代入』℃(6)和式(7)計算出式(4)的系數α0、αi、αij和武(5)的系數β0、βiβij得到最大位移與最大應力的極值響應面函數表達式.

3 葉片的可靠性分析

建立葉片位移和應力極值響應面方程后,運用蒙特卡洛法分別對兩個極值響應面方程進行10000次抽樣,將得到的每組輸入樣本點經式(8)和式(9)由程序自動計算出各自輸出響應,根據計算結果進行可靠性分析,得到葉片位移與應力的仿真抽樣圖和頻率分布直方圖,如圖5和圖6所示,圖中σmax、表示葉片最大位移的值,σmax表示葉片最大應力的值(下同).由圖6可知:葉片位移與應力的頻率分布均滿足正態分布;Yi的均值和方差分別為1.7076×104m、7.5756×10-11m,Y2的均值和方差分別為3.5611×l08Pa、l.9296×l03Pa.

為了,更好的說明輸入變量對輸出變量之間的影響,利用輸出變量對輸入變量的靈敏度來反映,如圖8所示.由圖8可知:對于葉片位移影響因素由主到次為轉速、材料密度、重力加速度,轉速相關系數為0.781,材料密度相關系數為0.573,重力加速度相關系數為-0.004;對于葉片應力影響因素由主到次為轉速、材料密度、重力加速度,轉速相關系數為0.789,材料密度相關系數為0.589,重力加速度相關系數為0.023.

4 結 論

1)通過激光掃描數據采集技術對實體葉片進行數據點采集,對采集數據通過excel處理后生成文本文件建立模型,建模方法操作簡單.

2)在考慮離心力和重力情況下對航空發動機葉片位移和應力進行可靠性分析,得到葉片可靠度為99.35%,基本上滿足可靠性設計要求.通過輸出變量對輸入變量的靈敏度得到影響葉片位移和應變可靠性的因素的主次關系,對以后復雜工況下葉片可靠性分析提供了理論基礎.

3)為了得到精確的擬合方程和可靠性分析,采用蒙特卡洛抽樣技術對相關數據進行隨機抽樣,得到響應面方程,通過蒙特卡洛抽樣進行足夠樣本數據抽樣計算出葉片可靠性相關參數.極值響應而法計算可靠性時,速度快,精確度高,適用于科研以及工程應用.

4)由靈敏度分析可知,轉速和密度對葉片的可靠度影響較大,而重力的影響比較小.