GCr15軸承鋼滑動摩擦性能試驗

蘇冰,張碩,楊伯原

(河南科技大學 機電工程學院,河南 洛陽 471003)

軸承是當今裝備制造業應用最為廣泛的零部件之一,其工作原理相對簡單,然而摩擦磨損機理卻尤為復雜[1-2]。GCr15鋼是目前應用最為廣泛的高碳鉻軸承鋼,其合金含量較少,但卻具有較高的淬透性,熱處理后可獲得較高的硬度、均勻的組織、良好的耐磨性以及高的接觸疲勞性能[3-6]。多年來,GCr15鋼摩擦特性的研究受到很多學者的關注[7-9]。但有關GCr15鋼與不同偶件配副在不同工況下的摩擦學性能的研究卻很少報道。軸承在苛刻條件下或使用不當的情況下滾動體出現打滑的現象非常普遍,因此,對其進行試驗研究非常重要,不僅可以為軸承失效分析提供依據,也可以更深入地了解普通軸承、混合陶瓷軸承的摩擦與潤滑性能。

下文采用GCr15鋼盤分別與GCr15鋼球和Si3N4陶瓷球組成滑動摩擦副,在干摩擦狀態和脂潤滑條件下進行摩擦磨損試驗,以便從其摩擦因數、磨損量及磨痕表面微觀形貌等方面分析研究2種摩擦副的摩擦磨損特性,為研發高性能軸承提供數據支持。

1 試驗

1.1 試驗裝置

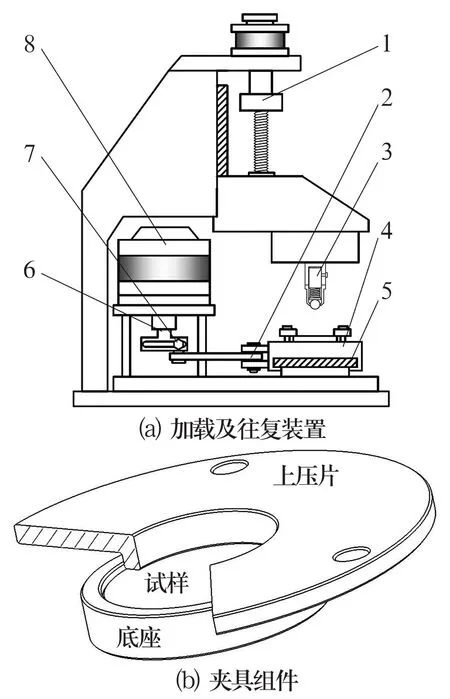

試驗采用HSR-2M型往復摩擦磨損試驗機,其主要由加載升降裝置(安裝鋼球或陶瓷球試樣)和往復裝置(安裝夾具和鋼盤試樣)構成,如圖1a所示。由于試驗涉及潤滑工況,故自行設計和加工了如圖1b所示可盛裝潤滑劑的夾具,其上壓片與底座為間隙配合。試驗過程中將試樣、上壓片依次置于底座中,然后用螺栓將夾具固定于往復裝置的樣品臺上。

1—加載升降組件;2—曲軸連桿;3—裝球夾具;4—樣品臺;5—滑動導軌;6—可變半徑曲軸;7—調整塊固定螺釘;8—電動機

試驗載荷、往復速度及試驗周期等參數可以事先輸入到試驗程序中,可自動控制試驗機完成試驗工作。摩擦因數變化曲線在軟件界面上同步顯示,試驗測得的磨損量為體積磨損量,由專用的測量組件對磨痕形貌進行測量,并經過軟件計算后得到。圖2所示為磨損量測量裝置簡圖。

1—固定手柄;2—升降桿;3—傳感器支架;4—位移傳感器

1.2 試驗方案

試樣盤為GCr15鋼盤,規格為φ30 mm×3 mm,熱處理后其硬度為61~64 HRC,試樣表面經拋光后,表面粗糙度Ra=0.04 μm;試樣球為市售GCr15鋼球和Si3N4陶瓷球,直徑為6 mm;試驗用脂為SKF公司生產的中低速重載潤滑脂,型號為LGHB2,該脂在中低速重載工況下具有良好的極壓性能。

摩擦磨損試驗在室溫20 ℃環境中進行,試驗前試驗機預熱15 min。試驗中往復速度為0.05 m/s,往復長度為10 mm;試驗載荷為10,20和30 N,分別對應的最大接觸應力為1.35,1.71和1.96 GPa;試驗時間分別為20,40和60 min;計算機采樣頻率為1 Hz。試驗后用丙酮清洗鋼盤,并用磨損量測量裝置測量其磨損量;采用JSM-5610LV型掃描電子顯微鏡觀察鋼盤表面的磨損狀況。

2 試驗結果與分析

2.1 GCr15鋼摩擦學特性分析

圖3給出了干摩擦狀態下鋼盤/鋼球和鋼盤/陶瓷球2種摩擦副的滑動摩擦因數隨時間變化的曲線。從中可以看出,在相同載荷下,鋼盤/陶瓷球的摩擦因數明顯小于鋼盤/鋼球。經計算可知,在載荷分別為10,20和30 N時,鋼盤/鋼球的滑動摩擦因數平均值分別為0.613,0.546和0.492,而鋼盤/陶瓷球的滑動摩擦因數平均值分別為0.528,0.463和0.405,較前者分別降低了13.8%,15.2%和17.7%,說明鋼盤/陶瓷球摩擦副具有一定的減摩性能。

圖4給出了脂潤滑狀態下鋼盤/鋼球和鋼盤/陶瓷球2種配副的摩擦因數隨時間變化的曲線。由圖可以看出,相同工況下(10和20 N),鋼盤/鋼球、鋼盤/陶瓷球的摩擦因數相差不大。隨著載荷的增大,2種摩擦副的摩擦因數均逐漸減小。與干摩擦狀態相比,總體摩擦因數有所降低,且比較穩定,波動顯著減小。10和20 N載荷下,2種摩擦副的摩擦因數隨時間延長而逐漸增大是乏油潤滑的正常表現。但由圖4b可以看出,當載荷為30 N(接觸應力為1.96 GPa)時,鋼盤/陶瓷球摩擦副大約于15 min后摩擦因數變得不穩定,出現較大波動。這表明較大載荷時鋼盤/陶瓷球摩擦副更容易發生磨損,這與2種材料的硬度、熱膨脹系數及熱效應狀況等不同有關。

圖3 干摩擦下2種摩擦副滑動摩擦因數隨時間的變化圖

2.2 磨損性能分析

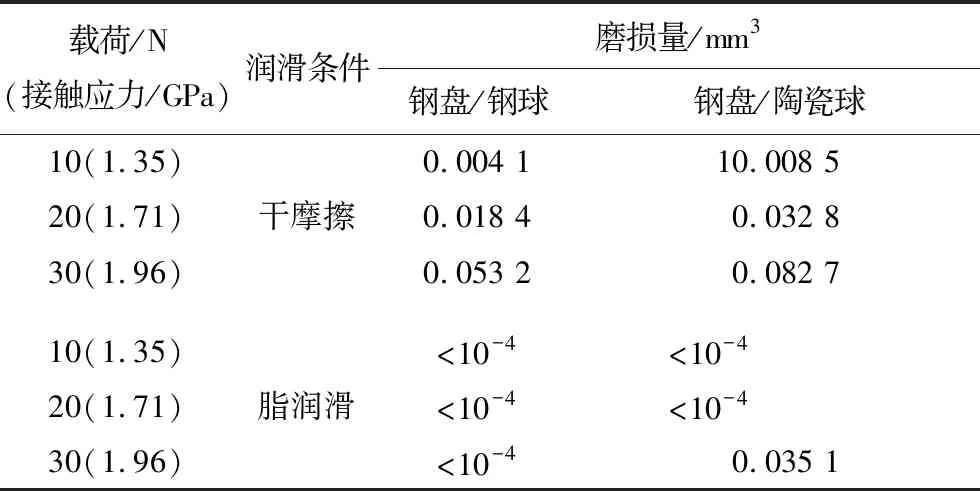

表1列出了不同工況下試驗1 h后鋼盤的磨損量,圖5所示為干摩擦狀態下鋼盤的磨損量隨時間的變化圖。

圖4 脂潤滑時2種摩擦副滑動摩擦因數隨時間的變化圖

表1 試驗1 h后GCr15鋼盤的磨損量

綜合表1和圖5可知,潤滑脂在一定程度上起到了良好的抗磨、減磨作用,降低了鋼盤的磨損量。鋼盤/陶瓷球摩擦副在試驗進行1 h后,鋼盤磨損量比鋼盤/鋼球摩擦副的大。這與GCr15和Si3N42種材料的物理性能,如硬度、熱膨脹系數以及2種摩擦副在摩擦過程中熱效應狀況等不同有關。由圖5可知,隨著時間的延長,鋼盤磨損量呈增大趨勢,然而其增加幅度(磨損率)卻逐漸減小,這是因為摩擦副表面開始摩擦時實際接觸峰點壓力很高,所以磨損劇烈,但當摩擦副度過磨合階段進入正常磨損階段后,其磨損量逐漸減小。

圖5 干摩擦時鋼盤磨損量隨時間的變化圖

2.3 磨損表面形貌分析

圖6給出了干摩擦狀態下載荷30 N、試驗1 h后的鋼盤磨損表面SEM圖。由圖6a可以看出,摩擦副為鋼盤/鋼球時,鋼盤表面出現了褶皺和淺槽狀磨痕以及許多脫落的磨屑,這些均與磨粒磨損特征相符。而摩擦副為鋼盤/陶瓷球時(圖6b),鋼盤表面出現了明顯的塑性流動和較多的犁溝。由于陶瓷球具有較高的硬度,當接觸應力較大時,鋼盤表面被陶瓷球表面微凸峰切入后推擠,形成塑性變形和犁溝效應。

圖6 干摩擦狀態下鋼盤磨損后的SEM圖

圖7給出了脂潤滑下載荷30 N、試驗1 h后2種摩擦副的鋼盤磨損表面的SEM圖。由圖7a可以看出,當摩擦副為鋼盤/鋼球時,鋼盤表面僅出現了輾壓痕跡,幾乎沒有磨損。從圖7b可以看出,當摩擦副為鋼盤/陶瓷球時,鋼盤磨痕明顯,且表面出現疲勞剝落現象。分析認為,這是由于接觸應力較大,以及摩擦面之間溫升較高,GCr15鋼的屈服極限和剪切強度下降,硬度較高的Si3N4陶瓷球切入鋼盤表面,在乏油狀態下致使鋼盤表面磨損,最終出現疲勞剝落。

圖7 脂潤滑時鋼盤磨損后的SEM圖像

3 結論

(1)GCr15軸承鋼的滑動摩擦因數隨載荷的增大而減小,磨損量隨時間的延長而逐漸增大,磨損率隨時間的延長而逐漸降低。與GCr15鋼盤/GCr15鋼球摩擦副相比,GCr15鋼盤/Si3N4陶瓷球摩擦副具有較低的摩擦因數和較大的磨損量。

(2)干摩擦狀態下,摩擦副為鋼盤/鋼球時,鋼盤表面主要為磨粒磨損;而摩擦副為鋼盤/陶瓷球時,鋼盤表面存在明顯的塑性流動和犁溝效應。

(3)添加中低速重載潤滑脂可以有效減小GCr15鋼的摩擦因數和磨損量。但當接觸應力較大時,鋼盤/陶瓷球摩擦副的磨損較嚴重,鋼盤表面出現了較明顯的疲勞剝落現象。