升膜蒸發(fā)管內(nèi)流型可視化及傳熱性能

張琳,崔騰飛,蔣楓,單高峰,黃子雄,胡澤訓,趙利群

(常州大學機械工程學院,江蘇 常州 213016 )

升膜蒸發(fā)器廣泛應用在食品、制藥、海水淡化、化工、輕工和污水處理等工業(yè)生產(chǎn)中,適用于蒸發(fā)量較大(即稀溶液)、熱敏性及易起泡沫的溶液,但不適用于處理黏度大于0.05Pa·s、易結(jié)晶、結(jié)垢的溶液。其基本結(jié)構(gòu)是一種將加熱室與分離室分離的蒸發(fā)器。加熱室等同于一個加熱管很長的立式固定管板式換熱器,液體由加熱管底部進入,管內(nèi)真空降低了管內(nèi)液體的沸騰溫度,使管內(nèi)液體出現(xiàn)沸騰,管內(nèi)氣泡逐漸增多,聚合的大量氣泡在管內(nèi)迅速上升從而實現(xiàn)對液體的攜帶,被攜帶的液體沿管壁形成膜狀向上運動,并繼續(xù)蒸發(fā),氣液混合物從加熱管頂部進入分離器進行氣液分離,二次蒸氣從分離器頂部排出,被濃縮的液體則由分離器底部排出[1]。

Coulson 等[2]通過實驗對升膜蒸發(fā)器的傳熱性能進行了研究,得出了升膜蒸發(fā)器管內(nèi)傳熱系數(shù)的經(jīng)驗公式。Yang 等[3]對升膜蒸發(fā)器的傳熱特性進行了實驗研究,結(jié)果發(fā)現(xiàn),如果管內(nèi)壁周圍沒有出現(xiàn)干斑,減少進料水高度有助于局部傳熱系數(shù)的增加,當傳熱溫差低于5℃時,所產(chǎn)生的蒸氣不足以拖動液膜到管的頂部,會導致管內(nèi)局部傳熱系數(shù)急劇減小。Lecturer[4]通過不同的雷諾數(shù)、溫差、溶液入口溫度和再循環(huán)率對升膜蒸發(fā)器總傳熱系數(shù)的影響進行了實驗研究。結(jié)果表明,雷諾數(shù)、溶液入口溫度和再循環(huán)率越高,總傳熱系數(shù)也越高。

郭雪巖等[5]對噴射升膜蒸發(fā)器進行了實驗研究,結(jié)果表明,采用透明導電膜加熱管(即在石英玻璃管外壁鍍一層極薄的透明導電膜),可以實現(xiàn)管內(nèi)料液的環(huán)狀流升膜蒸發(fā)。楊國忠等[6]針對強化管在水中的浸入深度、蒸發(fā)壓力和加熱壁面過熱度等因素對升膜蒸發(fā)傳熱性能的影響進行了實驗研究,結(jié)果表明,隨著管外液位的降低,升膜蒸發(fā)傳熱系數(shù)明顯提高,此外,蒸發(fā)壓力和加熱壁面過熱度對升膜蒸發(fā)傳熱性能也有著顯著的影響。文獻[7-8]對升膜蒸發(fā)器進行了數(shù)值模擬研究,分析了不同結(jié)構(gòu)、不同溶液等對蒸發(fā)器傳熱性能的影響。

相對而言,國外對升膜蒸發(fā)器的研究較早且開展深入,側(cè)重于理論分析;國內(nèi)側(cè)重于實際應用方面的研究,主要以提高升膜蒸發(fā)器的傳熱系數(shù)為目的,在不同溶液、結(jié)構(gòu)和工藝參數(shù)的條件下對升膜蒸發(fā)器進行了實驗分析,但鮮有學者研究升膜蒸發(fā)器內(nèi)流體的流型。因升膜蒸發(fā)器擁有廣闊的發(fā)展前景,且現(xiàn)階段理論和實驗研究不夠完善,所以本文建立升膜蒸發(fā)系統(tǒng)傳熱實驗平臺,研究熱流密度(6.71kW/m2≤q≤26.79kW/m2)、流量(20L/h≤M≤100L/h)和真空度(0≤P≤15kPa)對管內(nèi)流型和傳熱系數(shù)的影響進行實驗研究,獲得不同工況下的管內(nèi)傳熱系數(shù),為工業(yè)應用提供基礎。

1 實驗裝置與實驗方法

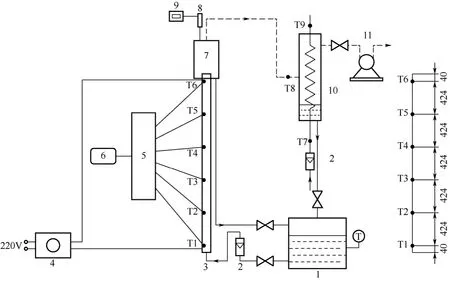

升膜蒸發(fā)傳熱實驗系統(tǒng)如圖1 所示。實驗系統(tǒng)主要由原料水箱、升膜蒸發(fā)管、氣液分離器、冷凝器和數(shù)據(jù)測量系統(tǒng)等部分組成。

升膜蒸發(fā)管尺寸為φ23mm×1.5mm,長徑比為110,升膜蒸發(fā)管由10 段石英管組成,每段的長度為220mm,電阻值為37Ω,石英管外壁鍍有一層厚度為175μm 左右的ITO(銦錫金屬氧化物)透明導電膜,石英管內(nèi)壁固定有6 組K 型熱電偶,用來測量石英管內(nèi)壁溫度,熱電偶通過導電銀膠粘在石英管內(nèi)壁上,每一個粘接位置都均勻涂有耐高溫防水絕熱膠(耐溫177℃)加固和隔熱,對應的管中心線位置安裝有6 組K 型熱電偶,用來測量管內(nèi)飽和溫度。

數(shù)據(jù)測量系統(tǒng)主要包括K 型熱電偶、真空壓力傳感器、玻璃轉(zhuǎn)子流量計,數(shù)據(jù)采集系統(tǒng)主要包括多路溫度巡檢儀、智能數(shù)顯儀和計算機。K 型熱電偶測量精度±0.5 ℃,真空壓力傳感器測量精度±0.1kPa,玻璃轉(zhuǎn)子流量計測量精度±2.25L/h。在5min 內(nèi),隔離調(diào)壓器的輸出電壓變化小于±1V,溶液入口流量的變化小于±4L/h,真空度的變化小于±0.5kPa 時,則認為升膜蒸發(fā)器達到穩(wěn)定工作狀態(tài),記錄和導出溫度、壓力和流量等實驗數(shù)據(jù)并進行數(shù)據(jù)分析。

升膜蒸發(fā)管加熱裝置由隔離調(diào)壓器、連接電線和透明導電膜等組成,通過調(diào)節(jié)調(diào)壓器的輸出電壓,可以調(diào)節(jié)升膜蒸發(fā)管的輸出功率,從而調(diào)節(jié)升膜蒸發(fā)管的熱量輸入,對分離器、冷凝器和連接管道等經(jīng)行了保溫處理,保溫層很厚,熱損失可以忽略,實驗誤差主要來自測量誤差。因液體是沸點進料,傳熱量通過熱平衡方程式求得。

圖1 升膜蒸發(fā)實驗裝置簡圖(單位:℃)

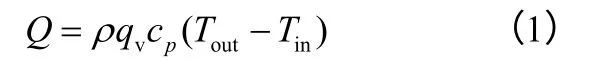

冷凝器的傳熱量由式(1)計算。

式中,Q 為冷凝器傳熱量,kW;ρ為冷卻水平均溫度下的密度,kg/m3;qv為冷卻水的流量,m3/s;cp為冷卻水平均溫度下的定壓比熱容,kJ/(kg·K);Tin和Tout分別為冷卻水的進出口溫度,℃。

升膜蒸發(fā)管的熱流密度在忽略熱損的情況下,可由冷凝器的傳熱量求得,見式(2)。

式中,q 為升膜蒸發(fā)管熱流密度,kW/m2;di和L 分別為升膜蒸發(fā)管管內(nèi)直徑和管子長度,m。

升膜蒸發(fā)管管內(nèi)傳熱系數(shù)可由式(3)計算。

式中,hi為升膜蒸發(fā)管管內(nèi)傳熱系數(shù),W/(m2·K);Fi為升膜蒸發(fā)管傳熱內(nèi)表面積,m2;Δ t為升膜蒸發(fā)管內(nèi)壁溫度與管內(nèi)中心溫度之差,℃。

2 實驗結(jié)果及分析

2.1 管內(nèi)流型觀測結(jié)果

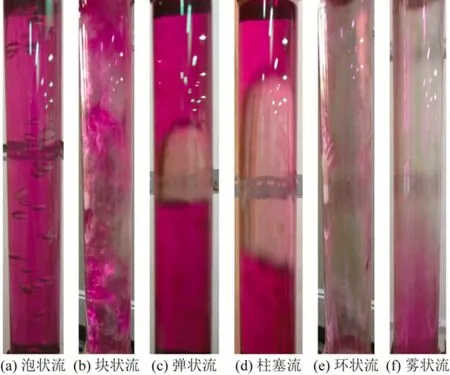

圖2 為實驗觀測到的流型,有泡狀流、塊狀流、彈狀流、柱塞流、環(huán)狀流和霧狀流。

當料液以沸點溫度進料時,系統(tǒng)啟動很快,升膜蒸發(fā)管內(nèi)料液的溫度快速穩(wěn)定上升,液池出現(xiàn)細粒狀氣泡的泡狀流如圖2(a)所示;隨后氣泡不斷增大,泡狀流過渡到塊狀流如圖2(b)所示;塊狀流會伴隨著大幅度氣體和液體的波動,液體再往上流動會出現(xiàn)彈狀氣泡的彈狀流如圖2(c)所示,彈狀氣泡長度大于管的直徑,大子彈形狀的氣泡有光滑的氣液界面,其直徑略小于管內(nèi)徑;然后彈狀流轉(zhuǎn)變成柱塞狀氣泡的柱塞流如圖2(d)所示;由于升膜蒸發(fā)管蒸氣不斷地產(chǎn)生,大量的蒸氣使柱塞流轉(zhuǎn)變成環(huán)狀流如圖2(e)所示;彈狀流和柱塞流不是每次啟動運行時都會出現(xiàn),當熱流密度大于9.64kW/m2,液體會直接從塊狀流過渡到環(huán)狀流。

系統(tǒng)穩(wěn)定運行時,從下往上沿著管長方向觀測到流體的流動有泡狀流(占管長的5%)、塊狀流(占管長的10%)和環(huán)狀流(占管長的80%)。除了這3種流型外,升膜蒸發(fā)管內(nèi)還會出現(xiàn)顯熱區(qū)域,顯熱區(qū)域過小會形成如圖2(f)所示的霧狀流甚至干斑。霧狀流或干斑會使傳熱系數(shù)急劇降低。實驗中通過調(diào)節(jié)熱流密度、真空度和流量使顯熱區(qū)控制在2%~5%,可避免霧狀流和干斑的出現(xiàn)。

圖2 升膜加熱管內(nèi)不同的流型

實驗中還觀測到升膜蒸發(fā)管中液膜由于自身重力的影響有回流現(xiàn)象,液膜回流的頻率從下到上依次增大,越往上,回流幅度越小、頻率越快,因為在整個管長范圍內(nèi),液體邊上升邊蒸發(fā),越向上液膜越薄,所以回流幅度會越小、頻率會越快;當熱流密度大于26.79kW/m2且真空度大于10kPa 時,幾乎沒有回流產(chǎn)生,不過液膜在向上流動的過程中會出現(xiàn)短時間的停頓。

真空度對流型的影響(0≤P≤15kPa)主要體現(xiàn)在各個流型在管內(nèi)所占比例和回流等方面,真空度越大,環(huán)狀區(qū)域越長,相應的會壓縮泡狀流和塊狀流的長度,當流量和熱流密度恒定時,真空度越高環(huán)狀流的連續(xù)性越好,回流的幅度越小,回流頻率越大;當真空度小于10kPa 時,無法形成連續(xù)的環(huán)狀流。

熱流密度對流型的影響( 6.71kW/m2≤q≤26.79kW/m2),主要體現(xiàn)在產(chǎn)生氣泡的速率方面,熱流密度越大,在單位時間內(nèi)產(chǎn)生的氣泡越多,蒸氣量越大,從而提高了液膜向上的流動速度,當真空度和質(zhì)量流量恒定時,熱流密度越高,流型的連續(xù)性越好。而當熱流密度低于6.71kW/m2時,溫差很小產(chǎn)生的蒸氣不足以拖動液膜上升,管內(nèi)很難形成環(huán)狀流,此時兩相流流動開始出現(xiàn)不穩(wěn)定情況,即噴泉現(xiàn)象,流型依照泡狀流、塊狀流、彈狀流、柱狀流的順序循環(huán)出現(xiàn)。

流量對流型的影響(20L/h≤M≤100L/h)主要體現(xiàn)在管內(nèi)液位高度和霧狀流等方面,當熱流密度和真空度恒定時,流量越大,顯熱區(qū)域越長,流量越小,回流幅度越大,環(huán)狀流的連續(xù)性越差。當流量小于20L/h 時,會形成霧狀流和干斑。

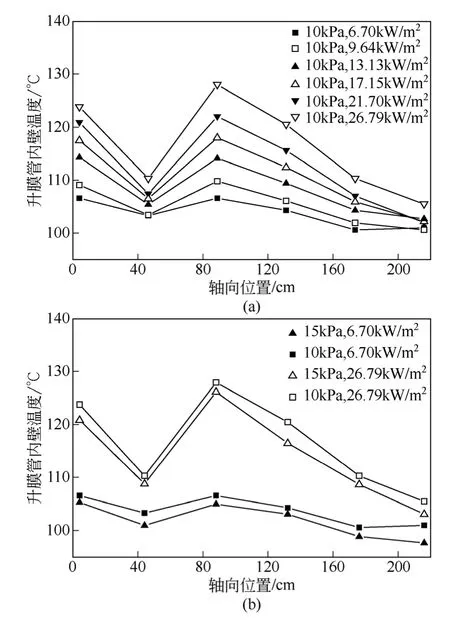

2.2 熱流密度和真空度對管壁軸向溫度的影響

圖3 流量為60L/h 時升膜加熱管管壁軸向溫度分布

升膜蒸發(fā)管管壁軸向溫度的分布曲線如圖3 所示。由圖3 可以看出,當流量為60L/h 時,隨著熱流密度的增大,升膜蒸發(fā)管內(nèi)壁的溫度也跟著增大,分別在相同熱流密度和流量時,真空度為15kPa 的升膜蒸發(fā)管內(nèi)壁溫度小于真空度為10kPa 的內(nèi)壁溫度。溫度變化曲線是先變小然后再升高到最大值最后逐漸變小,這是因為當壁面開始有氣泡產(chǎn)生進入過冷沸騰區(qū)時,由于氣泡對液體的擾動使換熱強度突然提高,導致內(nèi)壁的換熱效率明顯增強,使壁溫有一個急速地下降,然后又隨著湍流度的增大和液體溫度的上升而逐漸升高,當壁溫到達最高點后,由于液體的不斷蒸發(fā),管內(nèi)產(chǎn)生了大量的蒸氣,蒸氣拖動液體形成連續(xù)的環(huán)狀流動,蒸氣的剪力作用使液膜被逐漸的拉薄,而全部的傳熱阻力都集中在液膜中,因為管內(nèi)液膜界面與蒸氣核心都處于飽和溫度,故升膜蒸發(fā)管內(nèi)壁溫度是飽和溫度加上通過液膜的溫度降,液膜越薄溫度降越低,從而升膜蒸發(fā)管內(nèi)壁溫度越低。越往上蒸氣的剪力越大,液膜變得越薄,從而導致壁溫越低,因沒有產(chǎn)生霧狀流和干壁現(xiàn)象,所以壁溫沒有出現(xiàn)急劇的升高。

在大氣壓下,只有蒸氣產(chǎn)生的向上拖動力,形成的壓差很小(0~3kPa),產(chǎn)生的蒸氣拖動液體向上流動,但沒有足夠的剪切力拖動液體沖擊到氣液分離器內(nèi),并且回流幅度會很大,液體在管內(nèi)往復上下流動,很難形成連續(xù)的環(huán)狀流動。

2.3 熱流密度對管內(nèi)傳熱系數(shù)的影響

升膜加熱器熱流密度對管內(nèi)傳熱系數(shù)的影響如圖4 所示。管內(nèi)傳熱系數(shù)隨著熱流密度的增大而增大,但是當熱流密度低于6.71kW/m2(管內(nèi)溫差低于6.5℃)時,無法形成升膜流動,這是由于在熱流密度較大時,管內(nèi)會產(chǎn)生大量蒸氣,使蒸氣剪切力增大,大量的蒸氣拖動溶液高速向上流動,強化了對流換熱。真空度在10~15kPa 范圍內(nèi),真空度越高對應的管內(nèi)傳熱系數(shù)越大如圖4(c)所示,但是變化幅度較小。這是因為真空度的提高使溶液的沸點降低,蒸發(fā)量增大,升膜蒸發(fā)管中的對流傳熱速率加快,并且會導致升膜蒸發(fā)管進出口的壓差增大,從而加快液體在管內(nèi)的流動,提高對流傳熱速率。當流量在20~100L/h 范圍內(nèi),隨著質(zhì)量流量的增大,管內(nèi)傳熱系數(shù)也跟著增長,這是由于質(zhì)量流量的增大,增加了管內(nèi)液體的湍動程度,從而強化了對流傳熱。

圖4 升膜加熱器熱流密度對管內(nèi)傳熱系數(shù)的影響

3 結(jié) 論

(1)在石英管外表面鍍一層極薄的透明導電膜,采用電加熱的方法(恒熱流密度)實現(xiàn)了升膜蒸發(fā)器的穩(wěn)定運行,達到了環(huán)狀流動和升膜蒸發(fā)。

(2)在本實驗范圍內(nèi),觀測到的流型有泡狀流、塊狀流、彈狀流、柱塞流、環(huán)狀流和霧狀流,在穩(wěn)定運行狀態(tài)下,泡狀流占管子長度5%,塊狀流占管子長度10%,環(huán)狀流占管子長度的80%。彈狀流、柱塞流和霧狀流在穩(wěn)定運行時不會出現(xiàn),當熱流密度低于6.71kW/m2(管內(nèi)溫差低于6.5℃)時,由于溫差很小不能產(chǎn)生足夠的蒸氣,管內(nèi)很難形成環(huán)狀流,會間斷地出現(xiàn)泡狀流、塊狀流、彈狀流和柱塞流。

(3)當熱流密度在6.71~26.79kW/m2范圍內(nèi),隨著熱流密度的增大管內(nèi)傳熱系數(shù)也跟著呈線性增大,流量在20~100L/h 范圍內(nèi)時,隨著流量的增大管內(nèi)傳熱系數(shù)也跟著增大,但增大幅度較小。

[1] 張志娥.升膜蒸發(fā)器的設計與應用[J].石油煉制,1989(10):1-6.

[2] Coulson J M , Mcnelly M J. Heat transfer in a climbing film evaporator.Part II[J].Transactions of the Institution of Chemical Engineers,1956, 34:247-257.

[3] Yang Luopeng , Chen Xue , Shen Shengqiang . Heat-transfer characteristics of climbing film evaporation in a vertical tube[J].Experimental Thermal and Fluid Science,2010,34(6):753-759.

[4] Lecturer.Experimental investigation of heat transfer coefficient in vertical tube rising film evaporator[J].Mehran University Research Journal of Engineering&Technology,2011,30(4):539-548.

[5] 郭雪巖,李莉,夏清,等.透明管內(nèi)的噴射升膜蒸發(fā)[J].化工學報,1997,48(3):369-373.

[6] 楊國忠,王如竹,夏再忠.強化管管外升膜蒸發(fā)換熱特性實驗[J].工程熱物理學報,2007,28(2):280-282.

[7] 魏順安,冉東,羅范東,等.尿素溶液升膜式蒸發(fā)器的模擬計算[J].化學工業(yè)與工程,2009,26(6):529-531.

[8] 張琳,高麗麗,崔磊,等.MVR 蒸發(fā)器管內(nèi)沸騰傳熱傳質(zhì)數(shù)值模擬[J].化工進展,2013,32(3):543-548.