電機變頻改造后的振動分析與解決

朱明峰(中海油節能環保服務有限公司,天津 300457)

電機變頻改造后的振動分析與解決

朱明峰

(中海油節能環保服務有限公司,天津300457)

摘要:應用多通道振動監測故障診斷系統分析電機變頻改造后振動超標的原因,并通過現場動平衡進行整改,使電機運行正常。

關鍵詞:電機變頻;振動;現場動平衡

1 概述

泵與風機所消耗的電能幾乎占到電廠廠用電的70~80%,由于設計等原因,電機普遍存在大馬拉小車的現象。由于普通三相異步電機性能并不能完全符合變頻調速的需要,在變頻改造后會產生一些問題。

山東海化集團熱電公司三電廠共有3臺650t/h流化床鍋爐,每臺鍋爐配置2臺2400kW一次風機和2臺1400kW二次風機,通過風門調節流量。2014年,中海油節能環保服務有限公司對12臺風機電機進行了變頻節能改造。改造后1#爐1#二次風機在頻率37Hz左右時振動超標。最后分析可能是電機和風機存在動平衡問題,決定對其進行故障診斷。

2 振動監測與分析

2.1振動監測

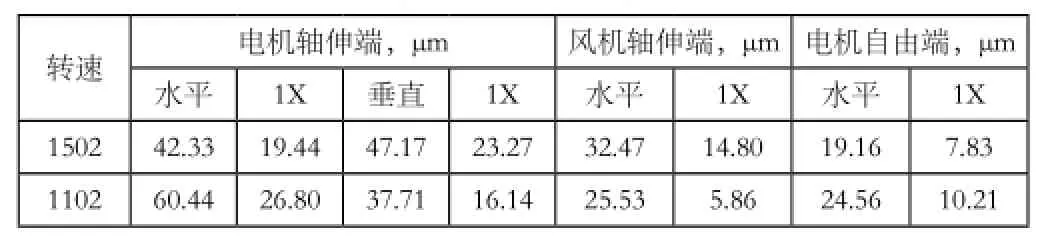

對電機軸伸端、風機軸伸端、電機自由端的振動狀態進行了在線監測,所用設備為LC-8000多通道振動監測故障診斷系統。典型振動數據見表1,典型頻譜圖見圖1。

表1 振動數據表

2.2振動故障分析

2.2.1振動頻譜圖基礎知識

(1)以一倍頻為主頻,二倍頻為輔頻或二倍頻幾乎為零,該波形產生的原因多為動不平衡,可通過動平衡校正來減小振動。

(2)以二倍頻為主頻,一倍頻為輔頻或與二倍頻相差不大。該波形產生的原因可能是聯軸器對中誤差太大,需重新找正。

(3)以三倍以上的高倍頻為主頻,一倍頻和二倍頻很小或幾乎為零。該波形產生的原因多數是地腳螺絲或基礎松動,需要重新加固。

(4)強烈的徑向振動,特別是垂直方向,出現3~10倍頻,有時含有1/2倍頻、3/2倍頻等分數倍頻分量,軸向振動很小或正常。該波形產生的原因可能是軸瓦或軸承間隙過大引起的機械松動,這時則需要重新修刮軸瓦或更換軸承。

2.2.2振動故障分析

振動監測結果顯示,該電機當天振動并未超標,但軸伸端振動略高,且以一倍頻振動為主,其它分量較小。該電機在變頻工況下存在一個臨界轉速區間(工作轉速在1102~1117r/min,相應工作頻率在36.5~37Hz,一倍頻約為18.5Hz),電機在此區間運行時,軸伸端水平方向空載振動47μm,比最高轉速時振動還大,帶負載后振動最高達60μm。

根據頻譜特點,判定電機動平衡不良,且在1117r/min附近存在臨界區,可通過現場動平衡來解決。

注:轉子在一定轉速下,某一階固有頻率可被轉子的不平衡激起來,這個與固有頻率有關的轉速就叫臨界轉速。對于現實的轉動系統,其轉子上的各點的振幅達到最大值時的轉速并不相等,而是存在一個臨界轉速區間。

3 處理措施及效果

現場動平衡的原理一般為影響系數法,其過程分四步:(1)首先測轉子的振幅和相位;(2)給轉子加一個試重,造成轉子振動向量發生變化,測取加試重后的振幅和相位;(3)求出轉子原始不平衡質量的大小和位置;(4)在原始不平衡的反方向,加一個平衡質量,使轉子得到平衡。

目前現場動平衡可以直接使用相關的動平衡分析系統進行,其功能非常強大。除了具備上文中用到的幅值譜及相位譜監測功能外,動平衡分析系統還能根據輸入的轉子參數(沒有也可以估算),結合現場運行數據,自動估算出合理的動平衡試重質量及相位,進而準確計算需加配重的質量及相位,是兼有判斷功能及處理功能的理想工具。

對本項目,選取電機軸伸端風扇后盤作平衡面,估算試重為200g,加試重后測得平衡配重為90°處加251g,考慮到焊條重量,加配重230g。再次開機,測得最高轉速下水平方向振幅16μm,臨界區域振幅不超過25μm;帶負荷后振動雖有所上升,但比動平衡前明顯降低,最大振動不超過35μm,滿足了生產需要。

4 結束語

電機振動超標是一種常見故障,引起電機振動的原因比較復雜,軸對中不理想、基礎松動、軸瓦間隙過大、軸瓦緊力不足等都可能引起振動超標,但主要原因仍是轉子不平衡。但變頻器改造后,由于電機工作頻率變寬,轉速變化范圍大,很可能在臨界轉速下運行,振動會加劇,問題就會顯現出來。通過現場動平衡,可使普通電機滿足變頻工況的使用要求。現場動平衡是旋轉設備故障診斷和維護的有效手段,是消除現場電機振動的一項重要措施。

參考文獻:

[1]韓捷,張瑞林等.旋轉機械故障機理及其診斷技術[M].北京:機械工業出版社,1997.

[2]安勝利,楊黎明.轉子現場動平衡技術[M].北京:國防工業出版社,2007.

作者簡介:朱明峰(1980—),男,2006年畢業于中國石油大學(北京),工學碩士。