淺談結垢對催化裂化裝置機組運行的影響及對策

劉學敏(中國石化金陵石化公司煉油運行二部,南京 210033)

淺談結垢對催化裂化裝置機組運行的影響及對策

劉學敏

(中國石化金陵石化公司煉油運行二部,南京210033)

摘要:催化裂化是石油二次加工的主要方法之一,是在高溫和熱的催化劑的作用下使重質油發生裂化反應,轉變為裂化氣、汽油和柴油等的過程。蒸汽輪機機組和煙氣輪機機組是催化裂化裝置兩大重要機組,它們的長周期運行對裝置的經濟效益和能量消耗有決定性作用,但蒸汽輪機和煙氣輪機都會出現結垢現象。本文以結垢對催化裂化裝置機組運行的研究為例,闡述結垢產生的原因及其對催化裂化裝置機組運行的影響,并對此提出改進對策。

關鍵詞:結垢;催化裂化裝置;蒸汽輪機;煙氣輪機;影響;對策

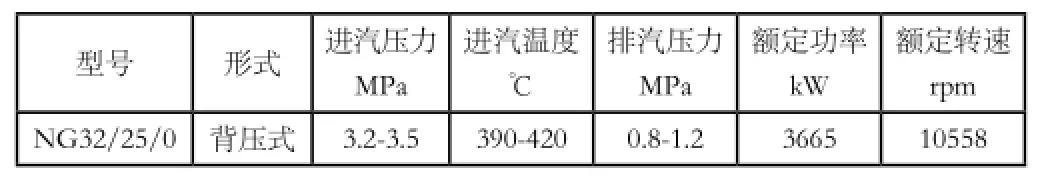

金陵分公司Ⅰ催化裂化裝置于2006年底經洛陽石化工程公司對反再系統進行了MIP技術改造,現加工能力為1.3Mt/a。該裝置的蒸汽輪機機組由蒸汽輪機、富氣壓縮機、級間冷卻器、分離罐和潤滑油系統等組成。蒸汽輪機由杭州汽輪機股份有限公司于2000年1月制造生產,型號為NG32/25/0,為背壓式,其基本參數見表1。催化裂化裝置自產的中壓蒸汽驅動汽輪機,汽輪機和氣壓機之間采用聯軸節傳動,并帶動氣壓機運轉,汽輪機和氣壓機采用共用底座形式。

表1 蒸汽輪機基本參數

煙氣輪機機組由煙氣輪機、主風機、齒輪箱、電機和潤滑油系統等組成。該煙氣輪機在2009年進行了改造更新,采用西航地面設備公司設計生產,其型號為TP18-110,其為軸向進氣、徑向排氣,單級懸臂轉子,殼體垂直剖分結構。煙氣輪機是應用于催化裂化裝置上的能量回收設備,其利用催化再生器,將帶有壓力(約0.15MPa)的高溫(約680℃)煙氣經高溫閘閥、高溫蝶閥進入煙機的進氣室和靜葉整流,均勻地進入動葉,膨脹做功,將熱能與壓力能轉變成機械能,推動煙氣輪機的轉子旋轉,同時對催化裂化過程中壓力能和熱能進行回收,從而達到能量回收利用的目的。其基本參數見表2。

表2 煙氣輪機基本參數

1 蒸汽輪機結垢

1.1蒸汽輪機結垢的原因分析

當某種物質的溶解度降低到蒸汽中該物質的含量的時候,該雜質就會以結晶的形式析出,并沉積在蒸汽通流的表面上,當含有這些物質的蒸汽流經過蒸汽輪機的時候,由于蒸汽輪機的蒸汽通流通道都被一層氧化膜覆蓋,具有很強的吸附力,就會將那些細小的固體微粒雜質等粘附在蒸汽通流表面上,從而形成垢。其結垢情況見(圖1)。

1.2結垢對蒸汽輪機運行的影響

由于結垢產生,首先結垢附著在蒸汽流通道上,導致蒸汽流通面積減小,流動阻力增大,如果維持各級壓力保持不變,流量就會隨之減小,在一定程度上增加了蒸汽輪機的耗汽量;同時,蒸汽輪機的運作效率也降低;其次,如果保持其功率不變,那就必須提高新蒸汽的壓力,這就會引起結垢級的壓降增大,焓降增大,隔板前后的壓力差增大,葉片的反動力也隨之增加,增大疲勞損傷,從而影響葉片的使用壽命;最后,結垢會導致同流部分的表面變得粗糙,增大了摩擦損失,若沉淀物附著在氣門桿上,很容易導致氣門桿發生卡澀,最后致使命令動作失靈,更嚴重的會造成嚴重的事故。

1.3針對蒸汽輪機結垢的對策

(1)重視水的質量問題,確保水量及水質。首先,在水質方面要舍得投資,水的處理設施以及裝備要及時完善更新,精制水的生產能力盡量要高于生產所需的30%,確保脫鹽水的水質以及水量;其次,凝液回收系統要及時完善,盡可能做到最大限度地凝液回收;最后,強化水質管理體系,加強對操作人員以及維護人員的專業技能培訓,保證其能夠勝任當前的工作。

(2)加強操作管理。首先,蒸汽輪機開停頻繁會加速蒸氣中硅鹽等雜質的沉淀,容易產生結垢。其次,葉片運作過程中產生的大量的麻點也會很容易導致蒸汽過程中雜質的沉淀以及成垢,要嚴格重視蒸汽漏入停運的蒸汽輪機的問題,對于長期停運的蒸汽輪機更應該嚴格重視。針對葉片結垢的處理方法比較多,第一,可以在機器大修的時候用刮刀或者是鋼刷對其進行機械清除;第二,在運行的過程中可以采用濕蒸汽對其進行清洗;第三,停運時,可以用含有細煙塵顆粒的煙氣對其進行清理;當然在實際的廠方中可以采取的方法不止這些,具體的情況要通過維修人員對其進行專業的分析。

(3)管道的吹掃以及清理。對超高壓蒸汽管道進行吹掃的時候,一般都采用的是高壓蒸汽的方式來進行操作的,由于任務時間緊張,吹掃工作往往都做的不徹底,對于那些粘附在蒸汽管道上的雜質清掃不到位,另外,化學清洗也是同樣的狀況。因此,要嚴格重視對蒸汽管道的吹掃以及清理,適當的增加一些工作時間,以免造成不必要的損傷。

(4)配備專業的沖洗設施。鹽類的結垢層一般情況下都可以通過飽和的蒸汽來沖洗掉,這種方法簡便又經濟,若配備專業的沖洗設施,可以免除日后蒸汽輪機結垢后要進行解體清理的麻煩,但是目前大多數的蒸汽輪機都沒有留有接口或者閥門,所以這種方法的實施還需要很長時間的路要走。

2 煙氣輪機結垢

2.1煙氣輪機結垢的原因分析

第一,煙氣輪機產生結垢的最根本的原因是煙氣中含有大量的細粉催化劑。當煙氣中的催化劑含量增多時,就很容易產生催化劑的沉淀現象。第二,由于煙氣在通過葉片的時候會發生很大程度的降溫,而煙氣中含有大量的水蒸氣以及催化劑,催化劑在水蒸氣的作用下,在大溫差的條件下,更容易形成沉積而結垢。第三,如果公用系統發生非計劃的停工,在恢復生產的過程中,會出現大量的跑劑問題,需要進行反復多次的調整,在這一過程中,也很容易產生結垢。其結垢情況見(圖2)。

2.2結垢對煙氣輪機運行的影響

在工作過程中,經常會遇到催化劑的附著以及堆積的問題。再生煙氣中含有催化劑細粉,這些催化劑細粉在通過煙機時,附著在煙機動、靜葉片上,造成煙機動、靜葉片的磨損,一旦動葉片上附著的催化劑垢層脫落,就會造成煙機發生動不平衡,煙機發生振動過大,停機檢修。近些年來,催化劑在煙氣輪機的通道部位的附著與堆積已經成為了煙氣輪機所面臨的最大的問題,導致煙氣輪機不得不停工進行清洗,同時,部分的催化劑的燒結還會導致葉片頂端的磨損,更嚴重還會直接損壞葉片,帶來很嚴重的損失。另外,催化劑的沉積物的質地一般都很硬,在清洗的時候,若清洗工作不到位,還會對葉片帶來不必要的損傷。

2.3針對煙氣輪機結垢的對策

(1)降低煙氣輪機入口的催化劑的濃度,減少鹽類或重金屬等雜質對催化劑的污染。當煙氣輪機的催化劑的沉積以及燒結現象嚴重的時候,要對催化劑進行適當的選型以減少催化劑的損害。

(2)建立一個穩定的輪盤冷卻蒸汽系統。解決蒸汽帶水問題,保證蒸汽品質。當蒸汽過熱時,嚴格地控制輪盤的溫度;當蒸汽過冷時,可利用輪盤在煙道中過熱,可以收到良好的效果。

(3)完善煙氣輪機的流道設計,可以采用適當的新工藝來提高表面的光潔度,減少催化劑沉積的幾率。

(4)加強工藝操作,避免裝置操作大的波動,嚴格控制從沉降器串入再生器中的蒸汽量,減少催化劑熱崩和破損的因素。

3 總結語

催化裂化裝置是煉油廠最核心的二次加工手段,而結垢問題是影響催化裂化裝置穩定運行的最大的障礙,如何能夠在不解體的情況下對設施進行吹掃以及清理是目前改善結垢對催化裂化裝置帶來影響的最理想的途徑。而蒸汽輪機以及煙氣輪機作為催化裂化裝置機組的關鍵設備中最容易出現結垢的部位,更應該引起各方研究人員的重視,改善目前煉油企業的最大矛盾。

參考文獻:

[1]王兵,李長俊,朱偉,徐慶磊,劉穎.結垢及除垢技術在管道中的應用研究[J].石油化工腐蝕與防護,2008(01).

[2]王兵,李長俊,廖柯熹,徐慶磊,劉穎,彭波.管道結垢原因分析及常用除垢方法[J].油氣儲運,2008(02).

[3]林慶城.汽輪機通流部分結垢原因及防范措施[J].熱力發電,2005(07).