圓錐滾子軸承保持架的改進設計

趙秀婷,孟瑾,劉致文

(1.洛陽理工學院,河南 洛陽 4710232;2.洛陽LYC軸承有限公司,河南 洛陽 471039)

圓錐滾子軸承筐形保持架由金屬板材通過下料、成形、沖窗孔、切底、壓坡、擴張等工序完成,其中車端面、整形工序需要采用專門的車削加工設備來完成。為減少加工工序,提高材料利用率和生產效率,對圓錐滾子軸承保持架結構進行改進設計,采用薄板全沖壓工藝來制造保持架,并以32216圓錐滾子軸承保持架為例,通過有限元計算分析改進后結構的理論可行性。

1 保持架的改進設計

1.1 結構改進

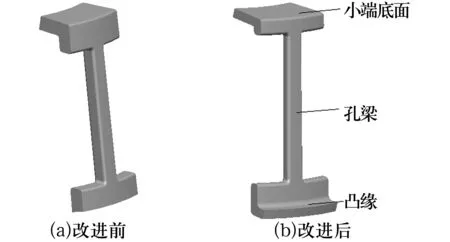

改進前筐形保持架結構如圖1所示,由鋼板沖壓成形,大端外徑面車削成圓弧或倒角,并保證保持架寬度。車削加工生產效率低。改進后的筐形保持架結構如圖2所示,保持架小端底面依然保持內環形翻邊,大端面采用外翻邊形式,保持架主體軸向截面上形成 “Z”形結構,通過全沖壓工藝成形。在板厚相同的條件下,改進結構的保持架可以有效提高剛度、強度、制造精度和產品質量。

圖1 改進前保持架局部結構示意圖

1.2 板厚設計

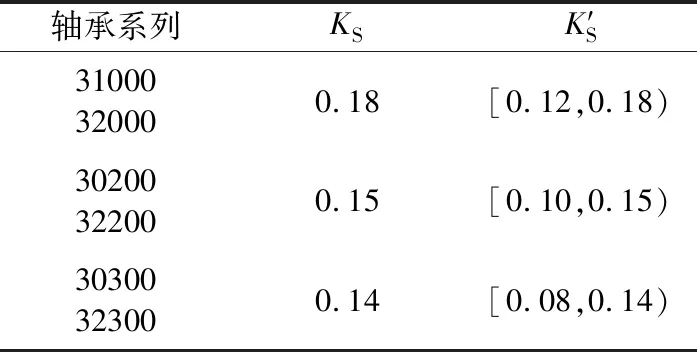

板厚S直接影響保持架強度和沖壓工藝性能,圓錐滾子軸承保持架的板厚S在設計上一直采用經驗公式(S=KSDw,Dw為滾子大端直徑,KS為經驗系數)計算。改進前保持架板材取值較大但剛性仍不好,且只能靠增加板厚來增強保持架剛性。

依據保持架的失效分析和模擬拉伸試驗可知,保持架窗孔的過渡連接位置首先發生失效,通常可以采用微小的圓弧過渡,或在加工中避免該位置的質量缺陷以保證保持架的結構強度[1]。滾子作用在保持架窗孔的圓弧面上,圓弧面用來引導滾子的轉動,圓弧與滾子接觸的有效面積及中心點的位置對滾子的作用力與反作用力都是關鍵的設計參數[2]。由于保持架梁的拐角部分是整個保持架最薄弱環節,所以,梁厚度(即板厚S)取值必須保證滿足保持架強度的極限值,經過大量的試驗和使用可知,可采用經驗公式設計計算。

因此,在設計板厚S時,主要依據經驗公式確定,再根據實際使用過程中軸承的承載能力和標準鋼板厚度做適當調整。對于承載能力小的軸承,可以適當增大S值提高保持架的強度;對于承載能力大的軸承,在滿足使用強度的前提下可以適當減少S值。保持架結構改進前、后經驗系數KS根據各尺寸系列的取值見表1[1]。

表1 各系列軸承保持架板厚計算經驗系數的取值對比

2 有限元模擬分析

2.1 模型建立

保持架為周期對稱結構,在ANSYS中可以利用周期對稱性,取對稱結構的一個扇區進行建模和分析,以節約計算時間。根據32216軸承保持架的結構工藝圖(圖2),在Pro/E中分別建立改進前、后保持架的1/20實體模型。

圖2 改進后保持架局部結構示意圖

材料采用表面質量級別為II級的10#鋼板,彈性模量E=200 GPa,泊松比ν=0.3,密度ρ=7 850 kg/m3。

2.2 網格劃分

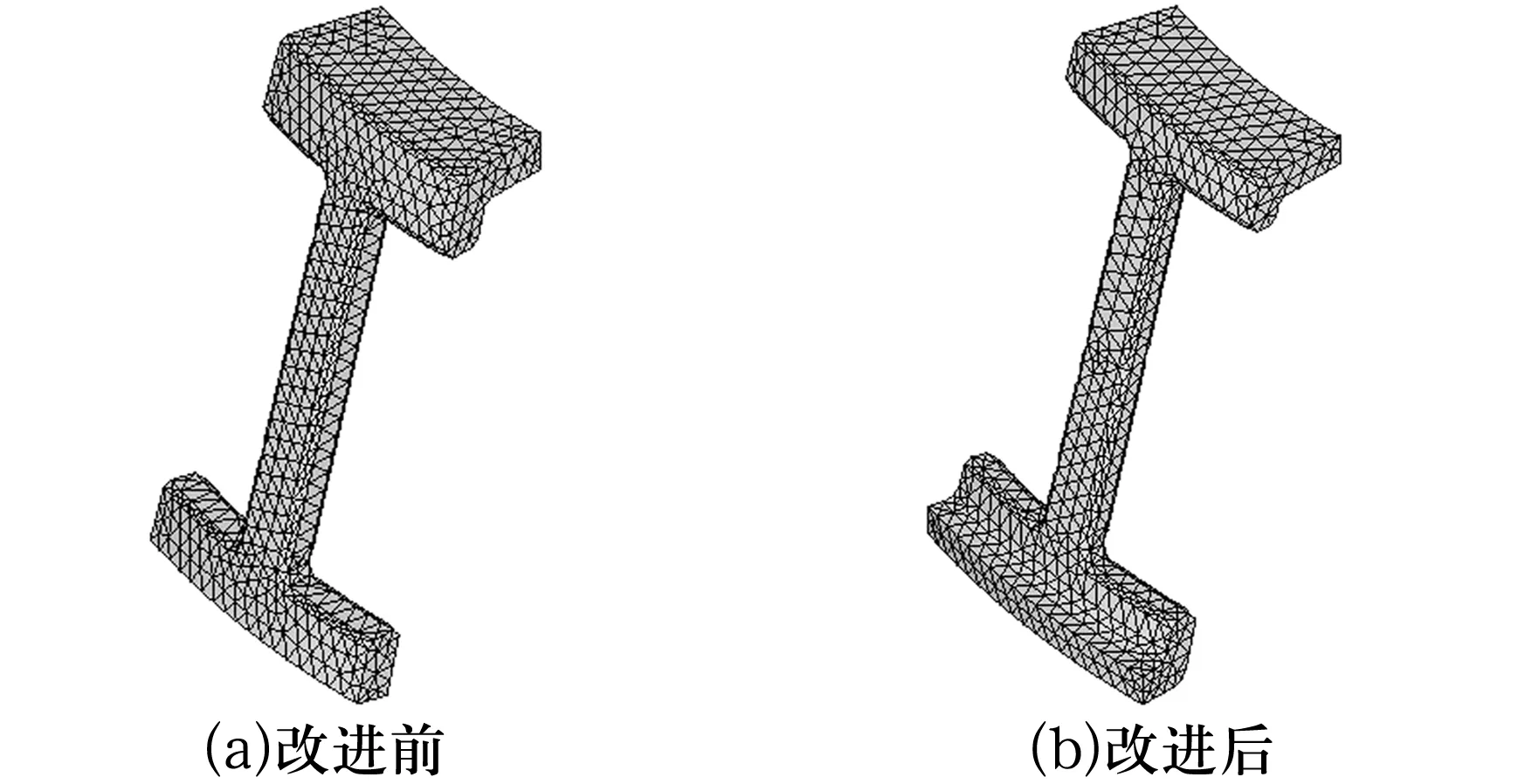

用自由網格劃分方法對保持架模型進行網格劃分,接觸區域的單元邊長應不大于Hertz接觸面的1/2寬度,改進前保持架模型的網格劃分結果如圖3a所示,模型共有單元5 040個,節點6 105個。改進后保持架模型的網格劃分結果如圖3b所示,模型共有單元5 230個,節點6 312個。

圖3 32216保持架結構圖

2.3 約束條件

根據保持架的實際運動,保持架端面固定不動,即設置上下兩端面為零位移約束。由于只取整個保持架模型的1/20建模,同時要在對稱面上施加對稱約束邊界條件。

2.4 載荷條件

滾子與保持架的接觸點即是滾子對保持架的作用力點,位于保持架兜孔壓坡面的中央。滾子端部和保持架兜孔兩邊的相互作用力忽略不計,過梁壓坡接觸面所受的摩擦力比法向作用力小得多,也可忽略不計。故只考慮過梁壓坡接觸面所承受的法向作用力[2],即

(1)

式中:F為法向力;CP為保持架兜孔徑向間隙;ZC為鋼球與保持架兜孔的偏移量。為分析保持架結構對其強度影響,取滾子與保持架過梁接觸的極限情況進行研究,參考文獻[2]取F=67 N。

3 計算結果及分析

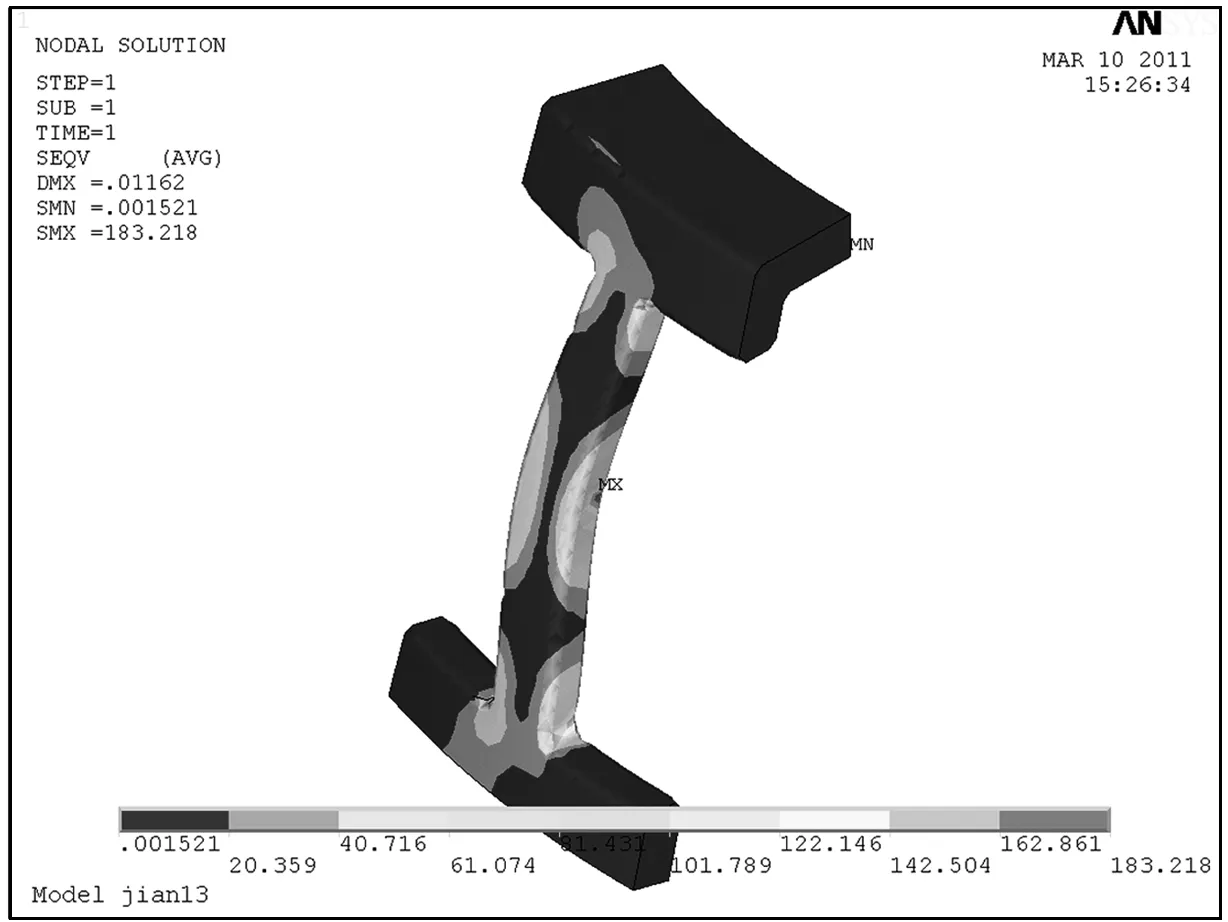

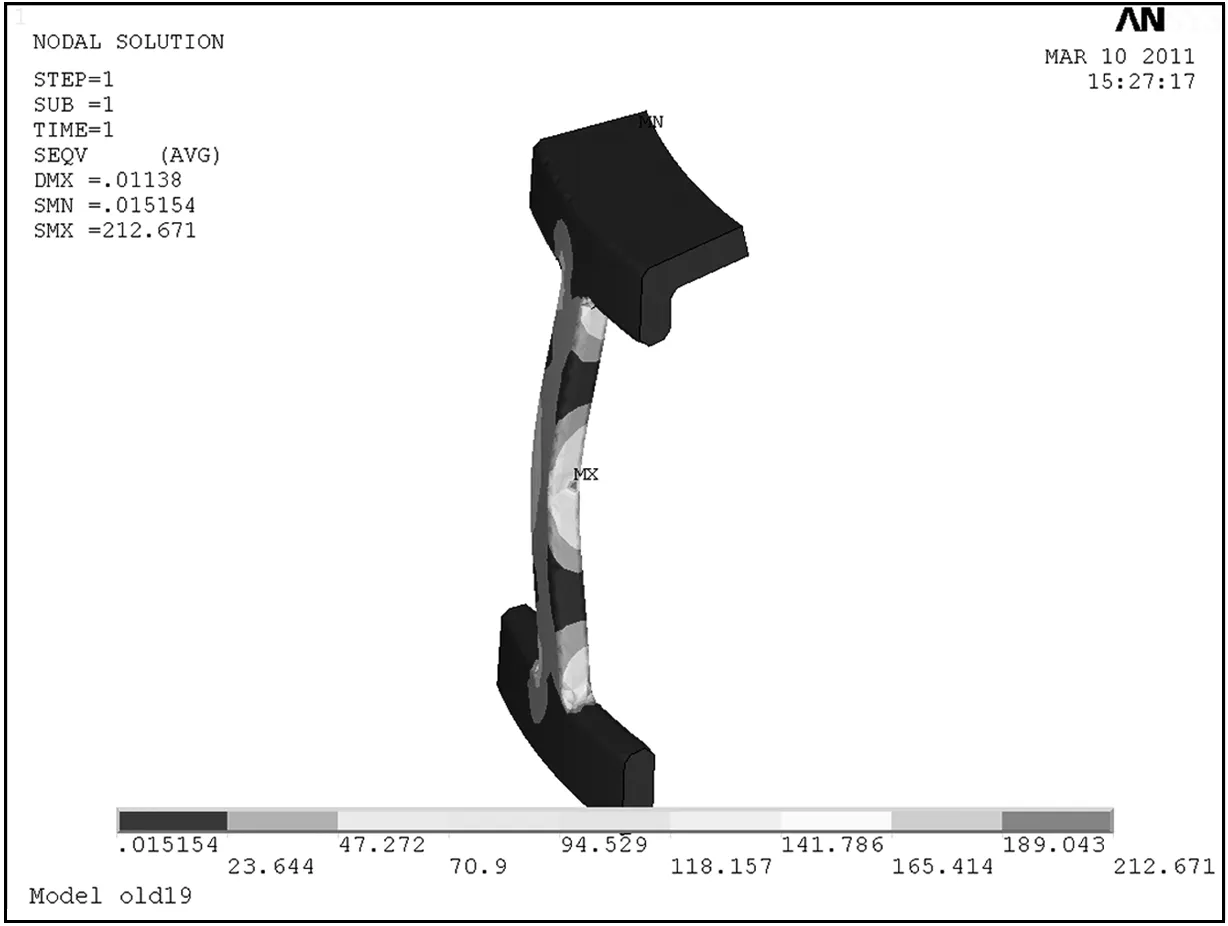

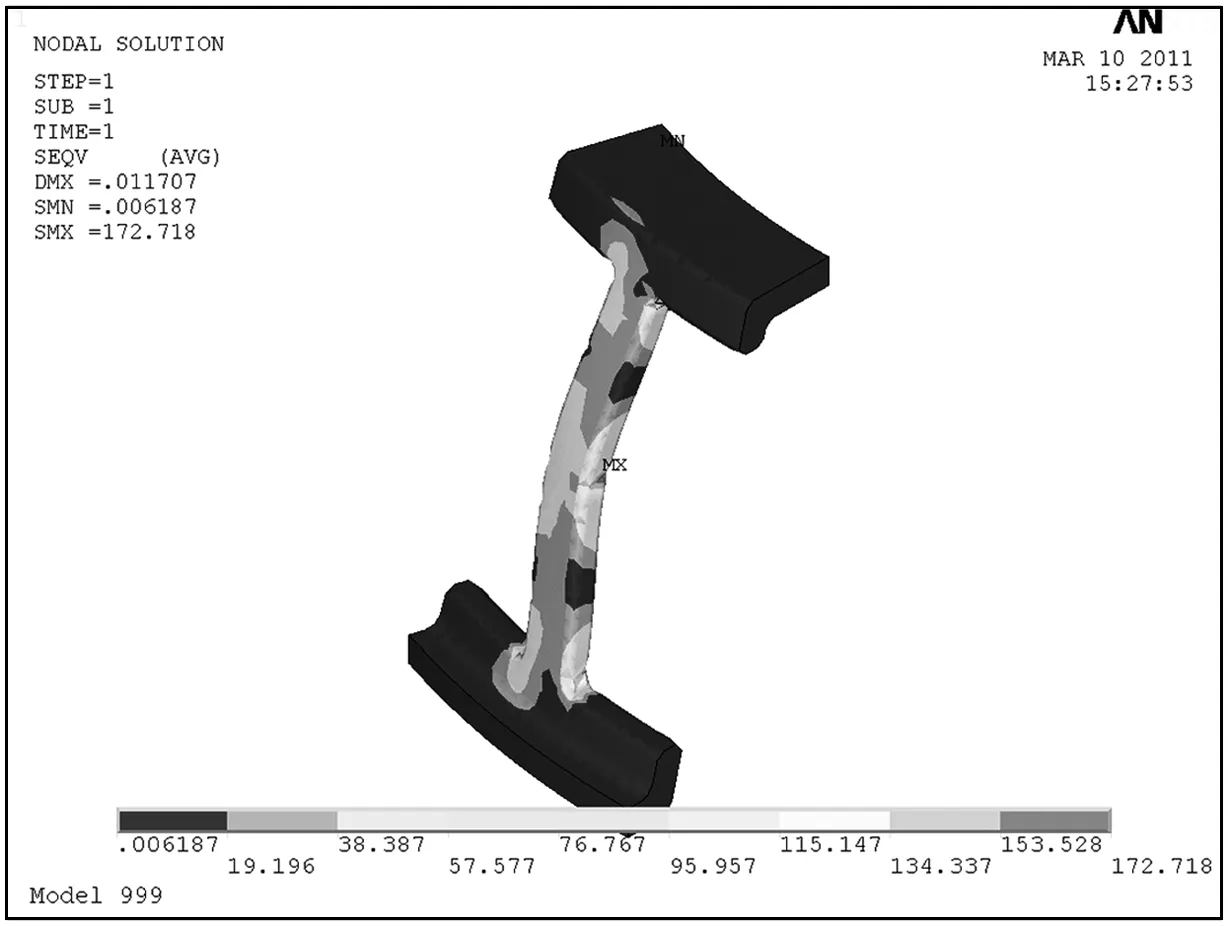

改進前、后保持架應力分布如圖4~圖7所示。由圖可知,最大應力發生在保持架過梁以及上下圓環面的接觸部位,這與實際工作中保持架的疲勞損壞部位一致。改進前32216軸承保持架板厚2.5 mm時最大應力183 MPa,根據等強度原則,采用新結構后板厚可以取1.9 mm,最大應力為172 MPa,滿足強度設計要求,板厚S圓整為2 mm時,最大應力為153.430 MPa。保持架結構改進前后最大應力對比見表2。

圖4 改進前S=2.5 mm的保持架應力云圖

圖5 改進前S=1.9 mm的保持架應力云圖

圖6 改進后S=1.9 mm的保持架應力云圖

圖7 改進后S=2 mm的保持架應力云圖

表2 32216保持架改進前、后板厚與最大應力對比

通過改進保持架結構,在不增加梁厚度的情況下滿足了保持架強度要求,節省了材料,提高了生產效率。

4 結束語

利用可靠性理論,按與原結構等強度的原則,通過有限元計算分析優化了帶凸緣全沖壓保持架板厚取值,改進了傳統通過增加板厚來提高保持架的強度的方法。對于不同系列圓錐滾子軸承保持架系數可根據表1選取,確定板厚。保持架結構改進在滿足強度和剛度要求的情況下,節約了材料,改善了制造工藝,提高了加工效率,降低了制造成本。