G13Cr4Mo4Ni4V鋼滲碳時粗大及網狀碳化物的成因與消除

李付偉,龔建勛,王明杰,宋華華,姜艷紅

(洛陽LYC軸承有限公司,河南 洛陽 471039)

G13Cr4Mo4Ni4V是新型高溫滲碳軸承鋼,具有較高的強度及耐高溫性能[1],已廣泛應用于航空發動機。軸承套圈加工流程為:鍛造→退火→車加工→滲碳→一次淬火→高溫回火→二次淬火→回火,其中,滲碳過程直接影響軸承工作表面的熱處理質量。在滲碳過程中,一方面要使碳盡量均勻地擴散到零件表面,避免形成網狀碳化物,另一方面對已形成的網狀碳化物進行消除。其目的是防止淬火時滾道表面因存在網狀碳化物而開裂,影響軸承的耐磨性等使用性能。因此,有必要消除滲碳時形成的粗大碳化物,減少滲碳過程中網狀碳化物形成幾率。下文制訂了研究方案,開展了相關的熱處理工藝試驗。

1 網狀碳化物形成原因

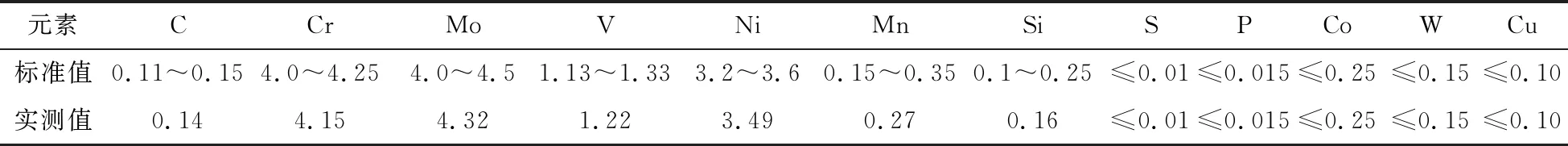

采用直讀光譜法測定G13Cr4Mo4Ni4V鋼的化學成分(質量分數)見表1,元素含量符合YB 4106—2002《航空發動機用高溫滲碳軸承鋼》的要求。從表中可以看出,該鋼中有較多的合金元素釩、鉬和鉻,其會促進碳化物的形成,降低碳原子的擴散系數,所以在滲碳過程中可能進一步加劇碳原子在鋼表層的積聚[2]。因此,其在滲碳過程中具有較強析出碳化物的傾向,極易形成粗大、網狀碳化物,形貌如圖1所示,經檢測,深度達0.32 mm。

表1 G13Cr4Mo4Ni4V軸承鋼化學成分 w,%

圖1 粗大、網狀碳化物

2 滲碳過程中消除方法

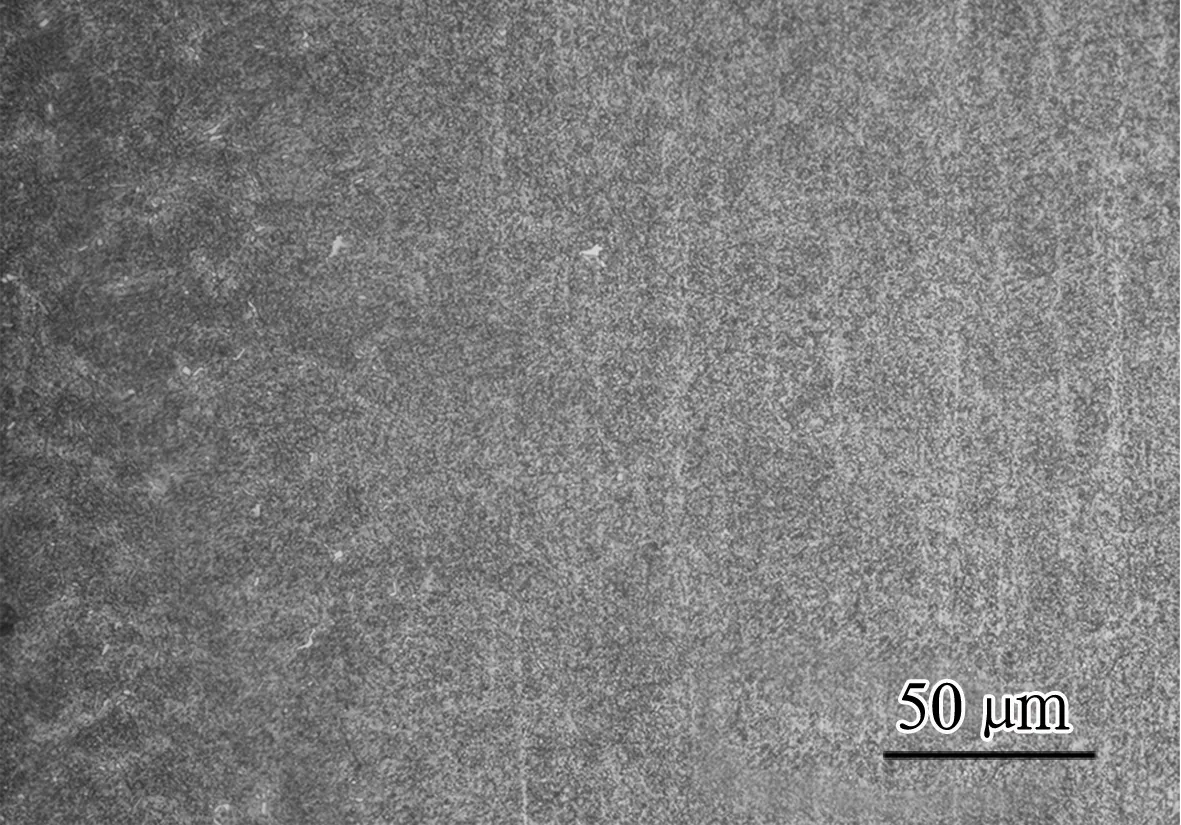

常見的高溫滲碳鋼多用于中小型軸承套圈,要求外徑≤300 mm,滲碳層≤2.0 mm,粗大碳化物深度≤0.15 mm。滲碳時碳勢一般控制在0.6%~0.7%,碳勢過高時,對于滲碳層要求較深(≥1.5 mm)的零件,滲碳中后期極易形成粗大、網狀碳化物,常通過降低碳勢的方法消除,可在強滲后將碳勢降低0.1%,即碳勢為0.5%進行擴散工藝試驗,每隔1 h取樣1次,檢測結果見表2。當擴散4 h后,網狀碳化物已基本消除,殘留少量粗大碳化物(圖2),可在后續的磨削加工過程中去除,對成品套圈沒有影響。降低碳勢會降低表層碳含量,可能使成品套圈硬度達不到要求,故采用該方法進行擴散時,時間不宜過長,一般以3~4 h為宜,根據取樣結果及時調整碳勢,以保證獲得較高的滲碳層硬度。經檢測,擴散前后套圈表層總碳含量不低于0.80%,淬回火(工藝為:1 070 ℃保溫50 min,油冷淬火,在空氣爐中進行540 ℃回火)后硬度不低于60 HRC,能夠滿足產品要求。

表2 碳勢調整前后檢測結果

圖2 降碳勢擴散后的組織形貌

根據擴散第二定律D=D0e-Q/KT(D0為間隙擴散常數;Q為原子擴散激活能;K為比例系數),擴散系數D與溫度T成指數關系,晶界的粗大碳化物向晶內、表層深處和表面外進行強烈擴散,使碳分布趨于均勻,從而消除網狀碳化物[3]。高溫滲碳鋼滲碳時溫度為945 ℃,當過程試樣出現粗大碳化物時,將爐溫提高5 ℃,保持碳勢不變進行擴散試驗,試驗結果見表3,升溫擴散后的碳化物形貌如圖3所示。由此可知,擴散3~4 h即可消除網狀碳化物,將該方法應用于生產實際加工,效果明顯。

表3 提高溫度擴散后粗大碳化物深度

圖3 升溫擴散后碳化物

3 二次淬火過程消除方法

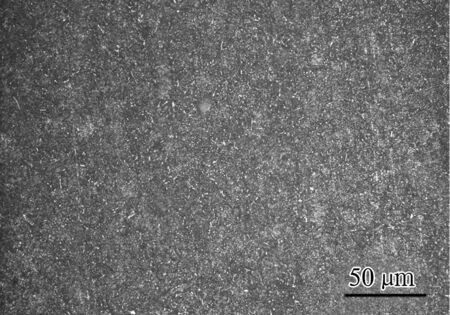

常規工藝下的高溫滲碳軸承鋼套圈組織形貌如圖4所示,滲碳層二次淬、回火組織應為均勻分布的碳化物+隱晶馬氏體+少量殘余奧氏體。對于出現粗大碳化物的套圈,通過調整加熱溫度或保溫時間進行試驗,結果見表4,粗大和網狀碳化物標準按照《航空發動機主軸軸承用SG13Cr4Mo4Ni4V高溫滲碳鋼熱處理技術條件(草案)》的要求進行評定。由表可知,當溫度提高5 ℃或保溫時間延長長5 min即可消除粗大碳化物,經工藝1處理后的碳化物組織形貌如圖5所示,由圖可知,粗大碳化物已消除。

圖4 常規工藝下的滲碳組織形貌

表4 二次淬火過程工藝試驗結果

圖5 經工藝1處理后的組織形貌

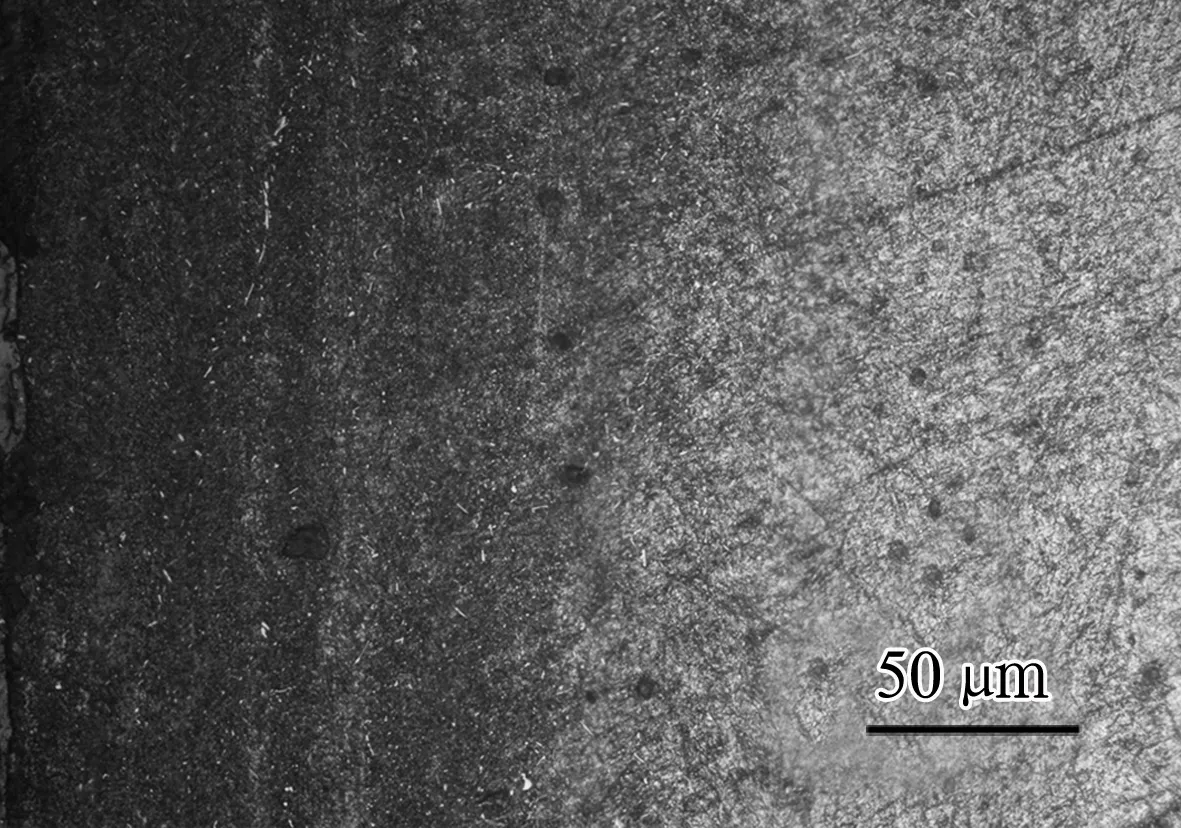

對于形成網狀碳化物的套圈,通過提高溫度及延長保溫時間的工藝方法進行多次試驗,均不能消除(圖6)。只能通過補滲擴散的方法進行消除,生產中可采用前文所述方法,但補滲擴散出爐后,套圈需要經過二次滲碳高溫淬火,淬火過程中在組織應力和熱應力共同作用下,套圈的變形量增大,外徑也會縮小,甚至超出尺寸要求,因此,滲碳時應盡量避免網狀碳化物產生。

圖6 經工藝5處理后的組織形貌

對于滲碳過程中有粗大碳化物的套圈,通過前文所述的方法進行處理,淬回火后硬度可達62 HRC以上,與無粗大碳化物的套圈相比,其硬度提高1 HRC。故為獲得較高硬度,可以在滲碳過程中控制粗大碳化物的含量,在后續二次淬火過程中進行消除,但要根據套圈磨削留量的要求嚴格控制,防止粗大碳化物的深度超標。

4 結論

1)通過降低碳勢或提高滲碳溫度可消除滲碳過程中的粗大、網狀碳化物。

2)二次淬火時通過提高淬火溫度或延長保溫時間,可減少或消除滲碳時生成的粗大碳化物。

3)通過補滲擴散可消除滲碳時的網狀碳化物,但重新入爐加工存在外徑縮小的風險,應盡量控制滲碳過程中碳化物的粗大程度,避免網狀碳化物的形成。