淺析連續(xù)混合器底端密封組件的破損及優(yōu)化措施

熊 偉(重慶順安爆破器材有限公司,重慶 401420)

淺析連續(xù)混合器底端密封組件的破損及優(yōu)化措施

熊偉

(重慶順安爆破器材有限公司,重慶401420)

摘要:JWL-Ⅲ型乳化炸藥生產(chǎn)線所使用的連續(xù)混合器底端密封組件主要材質(zhì)是氟橡膠其工作溫度為-20~200℃,密封的硬度會(huì)隨溫度的升高而變軟。在帶壓情況下當(dāng)溫度達(dá)到150℃時(shí),橡膠密封會(huì)軟化失效,嚴(yán)重時(shí)密封件破損直至大量物料泄漏。根據(jù)現(xiàn)場(chǎng)破損情況進(jìn)行分析,改進(jìn)密封組件結(jié)構(gòu),保證該設(shè)備的正常運(yùn)行,減少安全隱患。

關(guān)鍵詞:連續(xù)混合器;密封組件;聚四氟乙烯;優(yōu)化;措施

1 前言

JWL-Ⅲ型高溫敏化乳化炸藥生產(chǎn)線的連續(xù)混合器安裝在裝藥管路系統(tǒng)上,是密閉的,其轉(zhuǎn)速最大不超過(guò)800rpm,線速度不超過(guò)6.7m/ s,出口壓力為0.3~0.5Mpа,物料溫度為92~93℃。由于輸送物料的特殊性,既要保證產(chǎn)品的質(zhì)量又要保證安全的前提下決定了密封件的使用性能的工藝要求。

2 故障現(xiàn)象

某廠某日正常生產(chǎn)時(shí)連續(xù)混合器底部密封組件處突然大量氣體噴出,監(jiān)控人員立即采取應(yīng)急處理,按下緊急停機(jī)按鈕。現(xiàn)場(chǎng)發(fā)現(xiàn)密封組件處壓蓋4顆連接螺栓及壓蓋嚴(yán)重變形、4套氟橡膠骨架油封嚴(yán)重?fù)p壞、其中從上向下排列的第二套油封損壞最為嚴(yán)重,在圓周的一個(gè)位置被嚴(yán)重向外變形并損壞、第4套油封被擠壓扁平,所有密封件及其之間的隔圈(材質(zhì)為四氟乙烯)未發(fā)現(xiàn)灼傷痕跡,主軸上亦未發(fā)現(xiàn)灼傷痕跡,所有隔圈未見(jiàn)有摩擦現(xiàn)象(見(jiàn)圖1)。

圖1

3 故障分析

(1)連續(xù)混合器主軸硬度要求≥85HRC實(shí)際不夠,材質(zhì)為2Cr13,無(wú)鍍層,該材質(zhì)含碳量比傳統(tǒng)不銹鋼更高)。軸表面發(fā)現(xiàn)有1~2mm磨痕(見(jiàn)圖2),密封間磨痕處堆積硝酸銨等物料。

(2)分析密封組件變形來(lái)自沖擊力,不是靜態(tài)力,且提供有足夠初始能量造成。潤(rùn)滑脂包在硝酸銨表面,將潤(rùn)滑油脂置換完有較長(zhǎng)過(guò)程。硝酸銨分解、放熱、長(zhǎng)時(shí)間摩擦,熱量聚集,有可能導(dǎo)致燃燒、爆炸。

(3)下密封組件受氣體膨脹漲開(kāi),若直接爆轟,須有高溫、高壓,充滿能量,達(dá)到某種程度才行。也不是主軸冷卻水?dāng)嗔鲗?dǎo)致,即使斷流也不會(huì)出現(xiàn)那種嚴(yán)重情況。爆炸反應(yīng)在正氧平衡時(shí)產(chǎn)生黃色氣體,有毒氣體量是負(fù)氧的6倍,反應(yīng)后主要生成氮氧化物,負(fù)氧平衡時(shí)產(chǎn)生黑色氣體,反應(yīng)后主要生成碳氧化物。若爆炸,一定得將油相點(diǎn)燃,會(huì)留下痕跡,據(jù)查看沒(méi)發(fā)現(xiàn)。密封唇與主軸在圓周上有摩擦,其它死角地方是靜態(tài)的,唇有摩擦物料則漏。看到的是密封腔內(nèi)殘留靜態(tài)的物料,密封組件膨脹開(kāi),說(shuō)明該物料產(chǎn)生了氣體膨脹。懷疑密封內(nèi)可能有硝酸銨和發(fā)泡劑D發(fā)生反應(yīng);四氟乙烯墊圈在氣體膨脹下也可以變形膨裂。由此推斷,密封腔內(nèi)藥出問(wèn)題了。

(4)發(fā)泡劑D成分硫氰酸鈉起分散調(diào)節(jié)亞硝酸鈉的作用,D到底發(fā)生了什么反應(yīng),產(chǎn)生氣體在1分多鐘使密封外圈膨脹、內(nèi)圈收緊,抱緊主軸,致連續(xù)混合器電流增加。若在密封唇角上爆,密封整體會(huì)炸開(kāi),不會(huì)是密封漲開(kāi),就能解釋發(fā)現(xiàn)的各種現(xiàn)象了。骨架油封間的四氟乙烯墊圈與主軸的相對(duì)運(yùn)動(dòng)在一定情況下加劇了事故影響。其分為軸向力,是摩擦力,切向力,在≤45°角時(shí)就會(huì)相對(duì)轉(zhuǎn)動(dòng),但不足以變成爆炸性反應(yīng)。

圖2

4 優(yōu)化措施

4.1連續(xù)混合器優(yōu)化方案

(1)解決密封靜死角問(wèn)題,采用螺釘固定(即定位銷(xiāo))密封圈和墊圈,消除其間相對(duì)運(yùn)動(dòng)問(wèn)題。

(2)將裝藥膜管內(nèi)徑由16.6mm改為19.5mm以降低敏化機(jī)系統(tǒng)壓力。

(3)在冷卻水管道出口處安裝流量計(jì),實(shí)時(shí)監(jiān)測(cè)主軸冷卻水流量。

(4)電機(jī)的保護(hù)電流及斷水停機(jī)時(shí)間降低,主軸轉(zhuǎn)速在不影響產(chǎn)品質(zhì)量情況下盡可能降低(根據(jù)現(xiàn)場(chǎng)生產(chǎn)情況進(jìn)行摸索)。

4.2動(dòng)態(tài)敏化改為靜態(tài)敏化方案

此方案改動(dòng)較大,將現(xiàn)有連續(xù)混合器設(shè)備拆除重新制作管路安裝靜態(tài)分散器,由原來(lái)的動(dòng)態(tài)敏化改為靜態(tài)敏化方式,徹底解決密封組件泄漏問(wèn)題。操作維護(hù)簡(jiǎn)單化,藥品質(zhì)量也能得到有效保證。

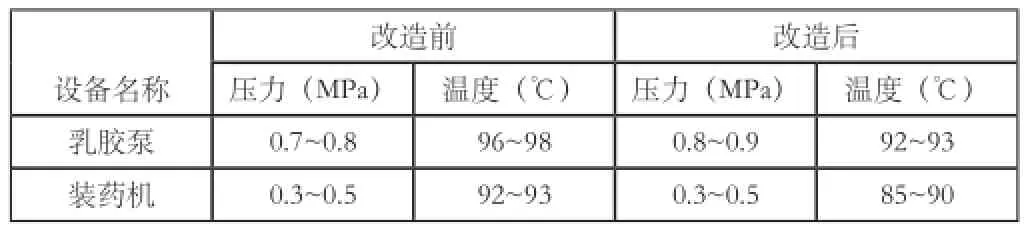

表1

5 結(jié)語(yǔ)

連續(xù)混合器通過(guò)合理的改造無(wú)論從設(shè)備使用上還是安全的角度都能得到有效的改善。但是要想解決連續(xù)混合器帶來(lái)的一系列問(wèn)題主軸磨損、漏料、影響生產(chǎn)時(shí)間較長(zhǎng)等情況,就需得由動(dòng)態(tài)敏化改為靜態(tài)敏化。靜態(tài)敏化工作可靠,使用壽命長(zhǎng),維修強(qiáng)度、成本大大降低。

參考文獻(xiàn):

[1]蔡家源.炸藥之星——粉狀乳化炸藥[J].中國(guó)科技信息,2005(15):125。

[2]周志.淺論乳化炸藥生產(chǎn)工藝及其安全管理[J].采礦技術(shù),2006,6(02):37-39。

[3]何楠,吳龍祥.我國(guó)乳化炸藥工藝及設(shè)備的現(xiàn)狀與發(fā)展趨勢(shì)[J].爆破器材,2006,35(03):17-21.