壓延簾布扒皮掉膠質量缺陷分析及解決措施

王 虎,徐云慧

(1.徐州徐輪橡膠有限公司,江蘇 徐州 221005;2.徐州工業職業技術學院 , 江蘇 徐州 221007)

簾布壓延是橡膠制品加工過程中十分重要的工序,直接影響原材料消耗量和成品質量。如果壓延工藝控制不好,經常會出現壓延簾布扒皮掉膠等質量缺陷,不僅給后續成型、硫化工序帶來了很大的困難,嚴重影響成品質量,而且嚴重扒皮的壓延簾布和半成品需報廢處理,造成極大的浪費。2013年公司共出現壓延簾布扒皮質量問題10余次,嚴重扒皮報廢的簾布超過3000 kg,價值10多萬元,處理后再利用的扒皮簾布常常會影響產品質量[1]。

扒皮掉膠的壓延簾布如圖1所示。

圖1 扒皮掉膠的壓延簾布

1 壓延簾布扒皮原因分析

通過理論分析及對壓延工藝過程的跟蹤驗證,造成壓延簾布扒皮的影響因素主要有以下幾個。

1.1 壓延機干燥輥溫度

簾布干燥輥溫度不均,簾布干燥效果不好,烘干程度不均勻,造成簾線收縮率不一致。尤其是在雨季,簾布自身含水率相對較高,在烘干效果不好時,簾線收縮率差異更大,同時含水率高時,覆膠效果差,極易造成簾布扒皮。

1.2 壓延機主機輥筒表面溫度

壓延機主機輥筒表面溫度波動大,輥筒表面溫度不均勻時,會直接導致壓延簾布厚度波動。輥筒長時間使用后進水管頂端銹蝕腐爛,或者經酸洗的輥筒進水管及固定密封圈斷裂,部件脫落使進水管堵塞,輥筒表面溫度不同,表現為中間高兩端低,致使簾布中間薄、兩邊厚,易造成兩邊扒皮。

1.3 壓延主機堆積膠量

壓延主機堆積膠量過小時,膠料不足易造成簾布露白和簾布扒皮等。

1.4 壓延簾布膠質量

膠料質量尤其是門尼粘度波動較大時,門尼粘度較高的膠料熱煉程度不足,膠料附著能力差,易造成簾布扒皮。

1.5 壓延機主機輥筒間距

壓延機主機輥筒間距一般通過輥筒軸交叉法進行控制。當軸交叉不合適時,兩端滑塊與機架的距離不一致甚至相差較大,壓延簾布會一邊厚一邊薄,厚的一邊易扒皮掉膠[2]。

1.6 壓延機主機輥筒預彎壓力

簾布壓延一般采用四輥壓延機進行,其中2#輥筒和3#輥筒預彎壓力過大,導致壓延簾布中間薄、兩邊厚,兩邊易出現扒皮現象。

2 解決措施

2.1 嚴格控制壓延機干燥輥溫度

設置壓延機干燥輥溫度標準,牽引輥溫度設定為(85±10) ℃,干燥輥溫度設定為(110±5)℃,保證在進主機輥筒前簾布含水率不大于1.0%。為保證干燥輥不同部位溫度的均勻性,要求車間定期對輥筒進行酸洗,同時要求質量控制人員每個班次測量干燥輥溫度3~5次,干燥輥溫度不符合標準時,及時要求車間停機檢查。

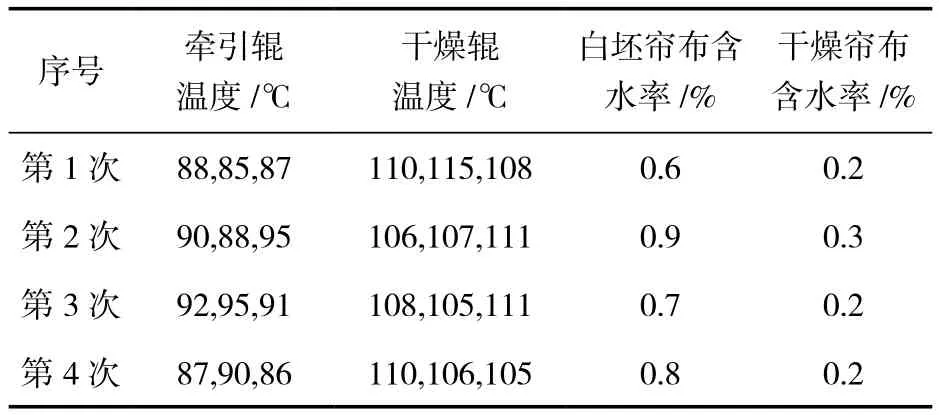

不同時間測量的牽引輥溫度、干燥輥溫度及簾布含水率見表1。

表1 壓延機牽引輥溫度和干燥輥溫度及簾布含水率

從表1可以看出,牽引輥溫度和干燥輥溫度符合要求時,簾布含水率都能控制在1.0%以內。

2.2 嚴格控制壓延機主機輥筒表面溫度

為保證較好的壓延效果,要求嚴格控制輥筒表面的溫度。壓延機主機輥筒的表面溫度通過控制介質的溫度來調節。數字溫度計顯示的溫度是介質的溫度,而非輥筒表面的溫度,兩者之間存在差異。研究介質溫度與輥筒表面溫度的差異,通過介質溫度來準確判斷輥筒表面溫度,可以使輥筒表面溫度調節更精確[3]。經過試驗驗證確定主機輥筒表面溫度在一定范圍時,簾布質量較好。輥筒表面溫度與介質溫度對照表見表2。

表2 壓延機輥筒表面溫度與介質溫度

為保證壓延主機輥筒不同部位溫度的均勻性,要求車間定期對壓延主機輥筒進行酸洗,同時要求質量控制人員每個班次檢測壓延機主機輥筒表面溫度3~5次,輥筒表面溫度不符合標準時,及時要求車間停機檢查。

2.3 嚴格控制壓延機主機輥筒間堆積膠量

為了保證壓延機主機輥筒間堆積膠量均勻穩定,要求堆積膠量不超過30 kg,同時對供膠機的輥筒溫度、供膠膠條厚度和溫度做了嚴格規定,要求供膠機(開煉機)前輥溫度為(80±5) ℃,后輥溫度為(70±5) ℃,供膠膠條厚度為(9±1)mm,膠條溫度不高于105 ℃,供膠機堆積膠高度不得大于擋膠板高度。

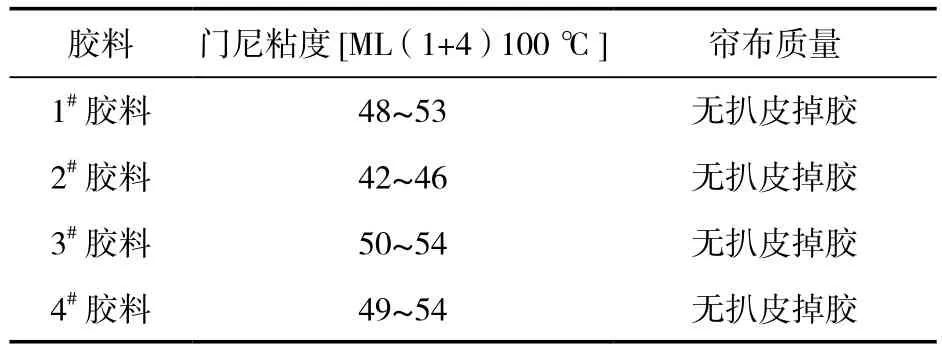

2.4 嚴格控制壓延簾布膠質量穩定性

提高壓延簾布膠質量的穩定性,尤其是門尼粘度的穩定性。若將膠料門尼粘度波動范圍控制在5以內,可有效解決簾布扒皮掉膠現象。未硫化壓延簾布膠的門尼粘度通過無轉子硫化儀進行測試,結果見表3。

表3 壓延簾布膠料的門尼粘度

從表3可以看出,簾布膠門尼粘度比較穩定時,簾布無扒皮掉膠現象。

2.5 嚴格控制壓延機主機輥筒間距

嚴格設置壓延機主機兩端軸交叉數據,保證左右兩端取值一致;在低速條件下調整主機各輥筒間距,測量上下膠片厚度,使各輥筒間距兩端均勻,在此基礎上再調整2#輥筒和3#輥筒間距;生產過程中操作工應不定時地測量壓延簾布厚度,并及時調整和校正輥筒間距。

2.6 嚴格控制壓延機主機輥筒預彎壓力

壓延機主機輥筒的預彎壓力及其穩定性也是壓延簾布扒皮掉膠的重要影響因素。按照工藝要求設置壓延機主機輥筒的預彎壓力,2#輥筒的預彎壓力為6~8 MPa,3#輥筒的預彎壓力為8~10 MPa。當壓延機使用一段時間后,2#輥筒和3#輥筒預彎油缸發生變化,原先設定的預彎壓力需要進行調整,以保證2個輥筒的壓力差值小于0.8 MPa,同時壓延機主機兩端軸交叉數據設置一致,使簾布壓延厚度符合標準,防止出現扒皮掉膠現象。

3 改進效果

3.1 壓延簾布質量提高

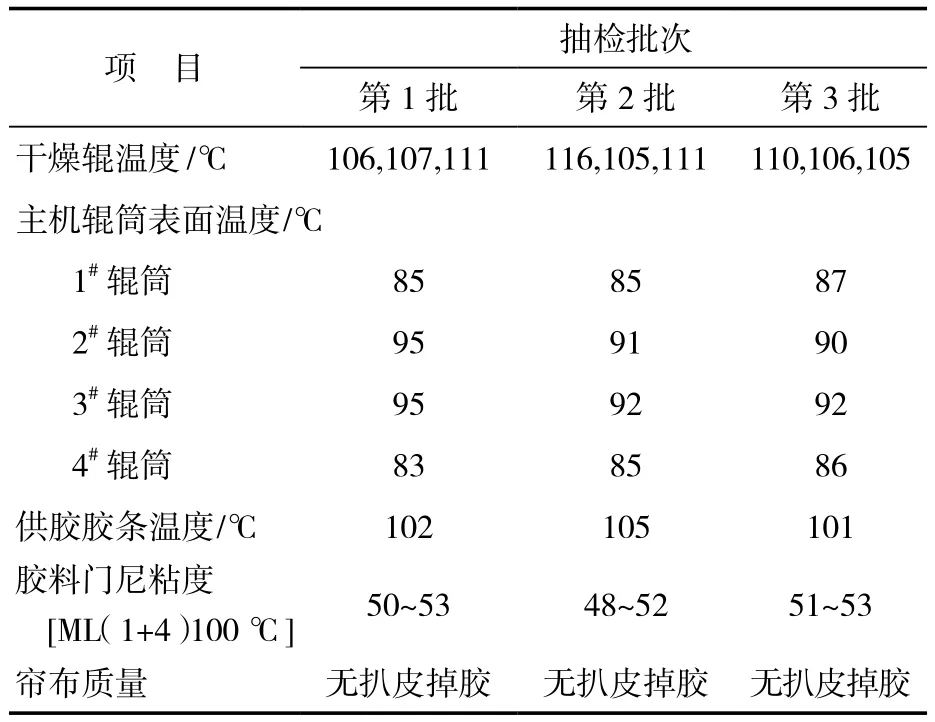

實施以上各項措施并嚴格按照簾布壓延工藝標準操作,改進效果如表4所示。

表4 采取改進措施后壓延簾布質量

從表4可以看出,當各項技術參數符合要求時,壓延簾布未出現扒皮掉膠現象,簾布質量大幅提高。

3.2 生產效率提高

實踐表明,輕微扒皮掉膠簾布在處理再利用時,要求層層刷膠漿處理,每班產量下降20%~30%。扒皮掉膠問題解決后,壓延、成型、硫化工序的生產效率均大幅提高[4]。

3.3 生產成本降低

扒皮掉膠問題解決后,我公司每年簾布損耗量可減小3000 kg,節省材料成本10多萬元。

4 結語

上述整改措施實施后,至今未出現扒皮掉膠現象,極大地提高了公司產品質量及其穩定性,提高了生產效率,節約了生產成本。