橡膠履帶芯金粘合工藝及其脫膠分析

王麗莉,王克成

(1.樺林佳通輪胎公司,黑龍江 牡丹江 157032;2.浙江富銘工業機械有限公司,浙江 臨海 317000)

芯金是橡膠履帶的傳動承載件和骨架材料(如圖1所示),起傳遞動力、導向和橫向支撐作用,承受機械牽引力和瞬間巨大沖擊力,迅速將牽引力傳遞到橡膠履帶各個部位,使橡膠履帶與機械緊密配合,實現機械行走的目的。

圖1 橡膠履帶芯金

芯金材料主要有球墨鑄鐵、鉻錳鋼、鑄鐵鍛鋼以及鋁合金與合金鋼板材沖壓成型組合材料等,近年來還發展了應用工程塑料和碳纖維復合材料等。

通過硫化,橡膠履帶芯金與橡膠粘合成一個整體,芯金與橡膠的粘合對橡膠履帶的質量和使用壽命至關重要。

1 芯金粘合

1.1 膠粘劑

橡膠履帶芯金一般涂覆2種膠粘劑(包括底涂膠粘劑和面涂膠粘劑),也可涂覆1種膠粘劑(單涂膠粘劑);當芯金為工程塑料和碳纖維復合材料等特殊材質時,采用3種膠粘劑,即特殊材質的芯金在涂2種常規的膠粘劑之前增涂1種特殊膠粘劑。

橡膠履帶芯金常用的膠粘劑有:上海洛德化學有限公司的常規溶劑型開姆洛克膠粘劑[底涂開姆洛克膠粘劑205/面涂開姆洛克膠粘劑220或底涂開姆洛克膠粘劑205/面涂開姆洛克膠粘劑6125(低鉛含量);羅門哈斯(中國)投資有限公司Thixon膠粘劑(底涂Thixon膠粘劑P-11-EF/面涂Thixon膠粘劑520);英國西邦公司的膠粘劑(底涂膠粘劑10E/面涂膠粘劑55E或單涂膠粘劑Cilbond 24)。

橡膠履帶企業根據芯金-橡膠粘合要求,在保證橡膠履帶質量、降低生產成本、適應膠料配方和硫化條件等條件下選用膠粘劑。

與芯金粘合的膠料適合采用普通硫黃硫化體系(CV),這是因為硫黃含量高有利于芯金粘合;而有效硫黃硫化體系(EV)膠料的促進劑含量高、硫黃含量低,不利于芯金粘合,應避免 使用。

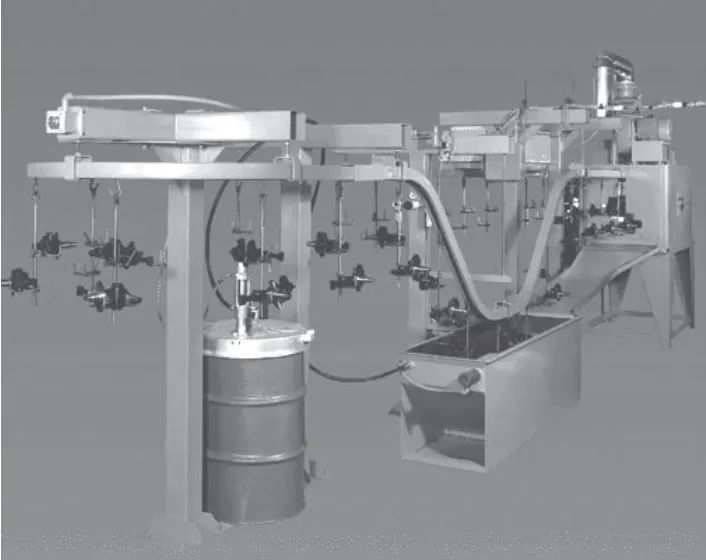

芯金膠粘劑的涂覆可以采用手工涂刷、手工浸涂、自動浸涂、手工噴涂和自動噴涂等方式。橡膠履帶企業根據產品質量要求、生產規模、生產效率、芯金規格和形狀來確定芯金粘膠粘劑涂覆方式。

1.2 粘合機理

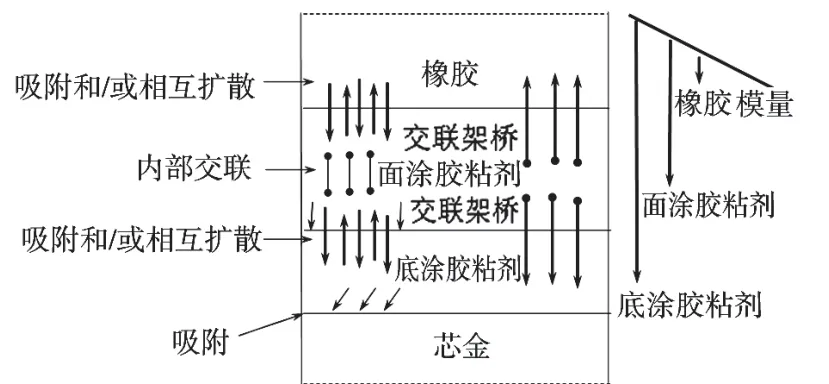

底涂膠粘劑與芯金粘合,面涂膠粘劑既與底涂膠粘劑又與橡膠粘合,并相互擴散和吸附,且面涂膠粘劑交聯鍵與底涂膠粘劑交聯鍵相互作用,硫化時面涂膠粘劑與底涂膠粘劑和橡膠形成交聯架橋,將芯金與橡膠粘合在一起,如圖2所示。

圖2 芯金-膠粘劑-橡膠粘合示意

單涂膠粘劑同時具有底涂膠粘劑和面涂膠粘劑的功能。

大部分膠粘劑體系的交聯劑活化溫度在140 ℃左右。大部分膠粘劑的交聯速度快于橡膠,因此橡膠履帶硫化溫度推薦為150~160 ℃。

1.3 粘合工藝

1.3.1 芯金測試

(1)外觀質量檢驗

芯金外觀質量檢驗方法為目測。如圖3所示。每批芯金外觀質量抽查率為20%。

圖3 芯金的外觀檢驗

芯金外觀質量合格指標為:①表面無砂眼、氣孔和裂紋等質量問題;②邊緣無毛刺和缺角等缺陷;③兩翼無尖銳角。

(2)尺寸檢測

芯金尺寸檢測工具為游標卡尺。每批芯金尺寸抽查率為5%。

測量前,擦凈游標卡尺2個卡腳的測量面,合攏卡腳,檢查副尺零線與主尺零線是否對齊,如果未對齊,應根據原始誤差修正測量讀數。

芯金關鍵尺寸采用多次測量、取平均值的測量方法。尺寸超過公差允許范圍的芯金不能使用。

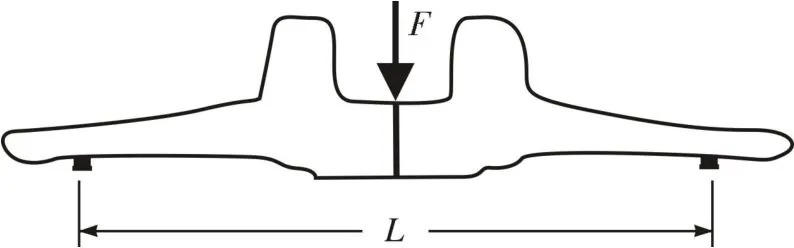

(3)抗彎強度檢測

芯金抗彎強度檢測設備為液壓機。每批芯金抗彎強度抽查率為2%。

芯金抗彎強度檢測受力(F)如圖4所示。

圖4 芯金抗彎測試受力示意

檢測步驟為:①將待測芯金放入液壓機,使壓頭對準芯金中心,壓頭兩側分別頂在距芯金兩端10 cm的位置,如圖5所示;②鎖好安全門,防止測試時崩斷的芯金飛出傷人;③測試完畢后,打開安全門,從液壓機上取出芯金。抗彎強度未達到要求的芯金不能使用。

圖5 待測芯金放入液壓機

(4)材質檢查

由芯金生產廠家提供各批次芯金材質單。每批芯金材質抽查率為100%。

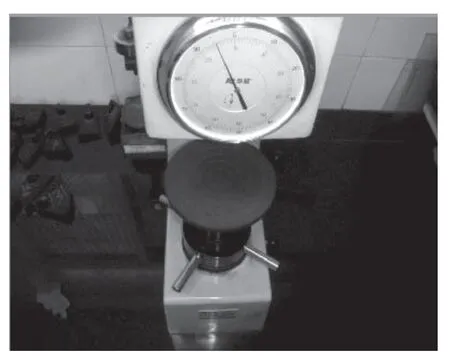

(5)硬度檢測

芯金硬度檢測使用洛氏硬度計(如圖6所示)。每批芯金硬度抽查率為5%。檢測步驟為:①將絲杠頂面及工作臺上下端面擦凈,將工作臺置于絲杠臺上;②將試件支撐面擦凈并置于工作臺上,將芯金放于試件支撐面上,旋轉手輪使工作臺緩慢上升并頂起壓頭,至小指針指向紅點、大指針旋轉3圈垂直向上為止;③旋轉指示器外殼,使C與B之間長刻線與大指針對正;④拉動加荷手柄,施加主試驗力,指示器的大指針按逆時針方向轉動;⑤當指針轉動停止后,將卸荷手柄推回,卸除主試驗力;⑥從指示器上讀數;⑦轉動手輪使芯金下降,再移動芯金,按②~⑥步驟繼續測試。

圖6 洛氏硬度計

(6)質量檢測

芯金質量使用電子秤稱量。每批芯金材質量抽查率為100%。

1.3.2 芯金噴砂處理

芯金噴砂處理如圖7所示。芯金噴砂處理操作要點為:①噴砂機每缸放入的芯金不得超質量;②每缸芯金噴砂時間不短于20 min,如果按規定時間處理的芯金表面仍有銹跡、污漬和其它附著物,應補充噴砂處理,直至芯金表面無任何殘余銹跡、污漬和其它附著物;③挑出存在氣孔、夾渣、縮孔和缺角等缺陷的芯金;④每班作業前應在噴砂機內補充額定數量的Φ0.7~1.0 mm鐵砂,每周清理1次鐵砂。

圖7 芯金噴砂處理

1.3.3 芯金脫脂和磷化處理

金屬芯金通過噴砂(或拋丸)除銹后進行脫脂和磷化處理,常用的脫脂方式有堿液脫脂、溶劑脫脂和超聲脫脂。

金屬芯金脫脂和磷化處理工藝為:脫脂→除銹→清洗→表面調整→磷化→清洗→沸水洗→烘干。磷化膜呈微晶結構。

另外,工程塑料和碳纖維復合材料芯金的表面處理工藝為:用丙酮和甲醇溶劑除去表面上的脫模劑或蠟(確定溶劑對芯金高分子材料無不良影響);用中號金剛砂紙打磨或噴砂處理芯金表面,再用丙酮或丁酮脫脂。

1.3.4 芯金涂覆膠粘劑

膠粘劑中含的聚合物、樹脂和溶劑在儲藏期間分層,聚合物和樹脂易沉底[2]。使用前和使用過程中將膠粘劑攪拌均勻是非常重要的,這樣可以保證膠粘劑各組分混合均勻,避免涂層厚度不均勻現象,確保粘合效果。

采用防爆攪拌設備。攪拌前,先將桶底和桶壁的固體刮入膠粘劑中。推薦攪拌速度為20~60 r·min-1,防止剪切力和產生的氣泡過大,同時確保所有固體成分均勻分散在溶劑中。

膠粘劑使用時工作人員應采取安全防護措施,避免膠粘劑在轉移和攪拌時產生火花;工作場地應通風,避免皮膚接觸膠粘劑和長期吸入其揮發分;膠粘劑使用后應及時密閉容器,以免溶劑揮發。

膠粘劑儲存注意事項:儲存容器密封良好,存儲于干燥陰涼處(推薦環境溫度為 10~32 ℃,避免環境溫度高于37 ℃),存儲處遠離明火和熱源。

一般來說,面涂膠粘劑的干膜厚度過小,會造膠粘劑層與橡膠層粘合強度降低,還可能導致粘合失效;面涂膠粘劑干膜厚度過大,會形成多個膠粘劑層,同樣影響粘合效果。

采用干膜厚度測試儀測量膠粘劑干膜厚度。推薦的膠粘劑干膜厚度為:底涂膠粘劑干膜厚度5~10 μm;面涂膠粘劑干膜厚度12~25 μm;單涂膠粘劑干膜厚度17~35 μm。

芯金涂覆膠粘劑的方法如下。

(1)手工涂刷膠粘劑

手工刷涂時膠粘劑一般不用稀釋。根據芯金的大小和形狀選擇刷子大小,底涂或面涂膠粘劑為溶劑型,選擇天然鬃毛刷子;一個刷子只用于一種膠粘劑,不交叉使用;保持芯金涂刷面清潔;膠粘劑涂層不能太薄或太厚,芯金拐角部位應涂刷到位,不能留有空白,保證膠粘劑層厚度均勻;底涂膠粘劑干燥到一定程度后才能涂刷面涂膠粘劑;完成膠粘劑涂刷的芯金在通風的干燥室內放置1 h(夏季30 min)以上,裝入干凈的塑料筐內送烘干房[溫度(30±2) ℃]放置2 h。芯金未完全干燥,會導致硫化后的橡膠履帶芯金與橡膠粘合面出現氣泡,致使粘合失效等。

芯金手工涂刷膠粘劑費用低,但涂覆質量較差。

(2)浸涂膠粘劑

芯金浸涂膠粘劑如圖8所示。芯金浸涂膠粘劑時,3份膠粘劑用1份二甲苯稀釋,該比例還根據烘干溫度、時間、速度和季節調整。

圖8 芯金浸涂膠粘劑示意

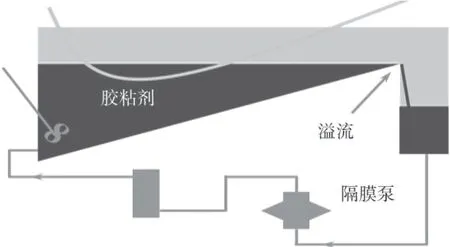

膠粘劑浸膠槽有溢流口,以保證適當的膠粘劑容量;從浸膠槽中溢出的膠粘劑通過隔膜泵和50目過濾器回流(如圖9所示),循環使用。浸膠槽裝有螺旋槳,使膠粘劑從液面到底部攪拌均勻,保證芯金凹孔或溝槽周圍膠粘劑濃度均衡。在不使用生產線時,浸膠槽良好密封。

圖9 膠粘劑循環使用示意

芯金浸涂底涂膠粘劑后和浸涂面涂膠粘劑后均在熱空氣循環烘道中干燥。

芯金浸涂膠粘劑時,操作人員必須戴清潔手套,以防污染芯金表面。浸涂操作前應打開蒸汽閥門,調整熱空氣循環烘道溫度至(80±10) ℃;打開浸膠槽冷卻閥,以減少溶劑揮發;確保儀器處于正常工作狀態;調整芯金輸送鏈轉速,以膠粘劑在芯金表面無積存為準;浸涂膠粘劑芯金的干燥時間隨干燥溫度和濕度、干燥芯金數量變化而調整;如果芯金表面溫度達不到70 ℃,降低芯金輸送鏈轉速。

手工浸涂或自動浸涂生產線的輸送鏈轉速是2~3 m·min-1;芯金從膠粘劑中提出的速度應慢些,一般為1 m·min-1。用Zahn氏杯監控膠粘劑粘度,用溶劑調節膠粘劑粘度。

(3)噴涂膠粘劑

芯金噴涂膠粘劑時,2份膠粘劑用1份二甲苯稀釋。

手工噴涂作業時膠粘劑粘度適當,否則難以噴涂均勻。底涂膠粘劑和面涂膠粘劑一般用專用溶劑稀釋。

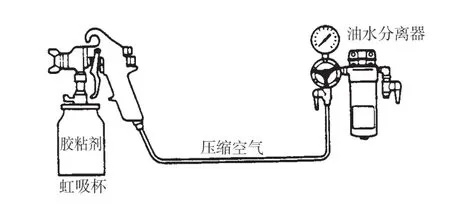

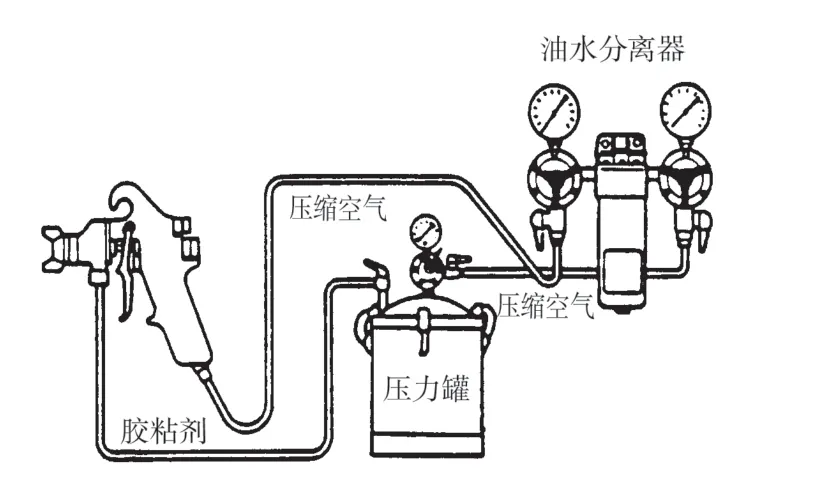

噴涂膠粘劑前預熱芯金,以使其存留的水和溶劑等揮發掉,改善芯金表面的浸潤性。推薦使用50目的過濾器,噴涂用的壓縮空氣必須經過油水分離器,噴槍中膠粘劑流量高、壓力低。

膠粘劑噴涂方式有虹吸杯噴涂(如圖10所示)和壓力供給噴涂(如圖11所示)。

圖10 虹吸杯方式噴涂

圖11 壓力供給方式噴涂

虹吸噴涂方式的優點為:成本低,維護簡單,膠粘劑更換方便,采用0.2~0.4 MPa 油水分離器。缺點:裝膠粘劑的容器容積有限,噴涂位置受限。

壓力供給噴涂方式的優點為:可以在任何位置噴涂,氣壓控制為0.2~0.4 MPa,液體壓力控制為41~103 kPa,添加膠粘劑頻次很小,容器內連續攪拌。缺點:比虹吸方式消耗更多的氣體,比虹吸方式成本高。

噴涂膠粘劑的芯金一般在60~80 ℃下干燥30~60 min,才用于硫化。加熱源必須防爆,干燥時間取決于干燥溫度、濕度以及季節。

機械自動噴涂固定噴槍不適應規格差異大、數量少的芯金作業,同時膠粘劑損耗大,因此機械自動噴涂目前只在企業試用過。

2 芯金脫膠分析

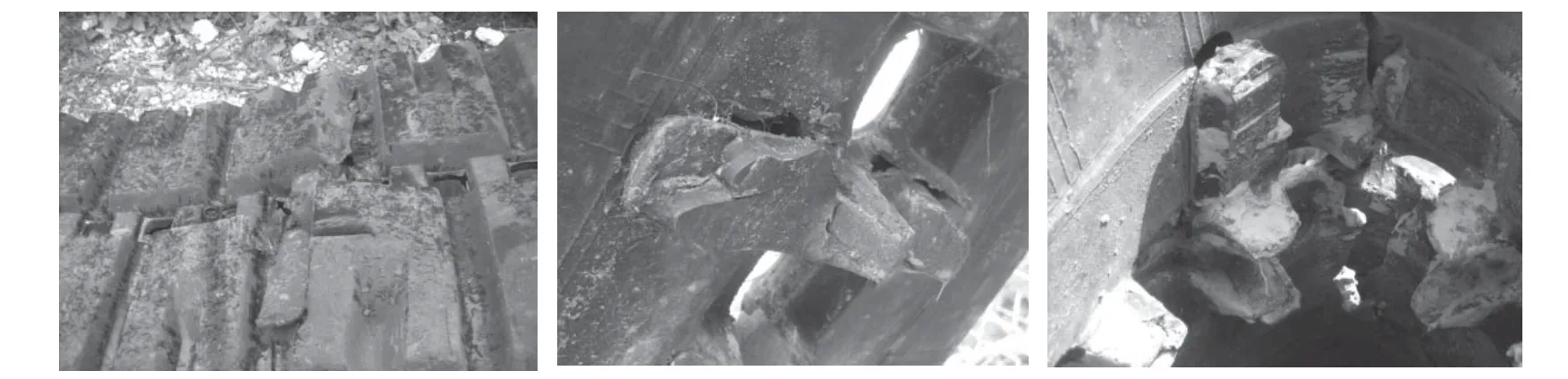

橡膠履帶芯金脫膠如圖12所示。導致芯金脫膠的因素是多方面的,芯金脫膠有底涂膠粘劑層與芯金脫離、底涂膠粘劑層與面涂膠粘劑層脫離、面涂膠粘劑層與橡膠層脫離、橡膠層破壞4種類型。

圖12 橡膠履帶芯金脫膠現象

2.1 底涂膠粘劑層與芯金脫離

底涂膠粘劑層與芯金脫離的粘合破壞概率為30%。底涂膠粘劑層與芯金脫離的主要原因和解決措施如下。

(1)芯金因素

(a)芯金噴砂處理不徹底,這是噴砂材料選用不當或未及時更換、噴砂時間不夠造成的。解決措施:規范噴砂操作過程,采用適合的噴砂設備和噴砂材料,適時更換噴砂材料。

(b)芯金表面有噴砂殘余物和粉塵,這是芯金噴砂后未清洗以及停放和/或磷化時污染造成的。解決措施:檢控噴砂材料的篩余物,清洗芯金,保證芯金停放和磷化環境清潔。

(c)芯金噴砂后長時間停放導致表面氧化。解決措施:縮短干燥芯金停放期。

(d)芯金表面有油跡和污垢,這是芯金噴砂前后或噴砂過程中沾染油脂和污物等造成的。解決措施:保證芯金停放和噴砂過程環境清潔, 選用高質量的噴砂材料和清洗設備。

(e)芯金在熱處理或焊接過程中形成污垢。解決措施:保證芯金噴砂和清洗到位。

(f)芯金底涂膠粘劑層過厚或過薄或厚薄不均勻。解決措施:規范膠粘劑涂覆工藝,嚴格按照工藝要求涂覆膠粘劑。

(g)芯金磷化不當,磷化液未及時更新、磷化層薄以及磷化液被污染。解決措施:規范芯金磷化操作,及時更新磷化液。

(2)膠粘劑因素

(a)膠粘劑過期。解決措施:在使用期限內使用膠粘劑。

(b)底涂膠粘劑錯用稀釋劑、稀釋比例不當、攪拌不均勻以及底涂膠粘劑層過薄等。解決措施:按規范稀釋和攪拌底涂膠粘劑,保證底涂膠粘劑層厚度。

(3)硫化因素

(a)橡膠履帶硫化壓力或時間不足,芯金底涂膠粘劑欠硫。解決措施:調整橡膠履帶硫化時間或壓力,或對涂履膠粘劑的芯金進行預固化處理。

(b)芯金表面的膠粘劑層被碰掉或劃掉。解決措施:改進芯金涂覆膠粘劑及其后處理操作,成型時檢查芯金膠粘劑層是否完整。

(c)在橡膠履帶硫化和修邊過程中,產生過多的粘合破壞應力。解決措施:加強橡膠履帶成型、硫化和修邊的工藝操作控制。

2.2 底涂膠粘劑層與面涂膠粘劑脫離

底涂膠粘劑層與面涂膠粘劑層脫離的粘合破壞概率為10%。底涂膠粘劑層與面涂膠粘劑層脫離的主要原因和解決措施如下。

(1)芯金表面被污染,底涂膠粘劑和面涂膠粘劑使用時未攪拌均勻。解決措施:規范芯金的表面處理工藝和膠粘劑的涂覆工藝,保證膠粘劑使用時攪拌均勻。

(2)芯金底涂膠粘劑干燥不夠,預固化時間過長。解決措施:延長干燥時間或/和提高干燥溫度,調整預固化時間。

(3)芯金的底涂膠粘劑和面涂膠粘劑配合不當。解決措施:選用匹配的底涂膠粘劑和面涂膠粘劑以及確定合理的膠粘劑涂覆工藝。

(4)膠粘劑中增塑劑遷移或增塑劑過量。解決措施:采用低遷移增塑劑品種,在121 ℃以下預固化底涂膠粘劑。

(5)底涂膠粘劑層或整個膠粘劑層太厚,膠粘劑層內出現剪切破壞。解決措施:調整膠粘劑層厚度。

(6)膠粘劑混合、稀釋、涂覆和芯金干燥工藝不當,膠粘劑層硫化不理想。解決措施:加強膠粘劑混合、稀釋、涂覆和芯金干燥過程控制,調整橡膠履帶硫化條件。

2.3 面涂膠粘劑層與橡膠層脫離

面涂膠粘劑層(或單涂膠粘劑層)與橡膠層脫離的粘合破壞概率為50%。面涂膠粘劑層與橡膠層脫離主要原因和解決措施如下。

(1)膠粘劑因素

(a)膠粘劑過期或被污染。解決措施:嚴格控制膠粘劑存放時間以及儲存和使用環境條件。

(b)膠粘劑混合、稀釋、涂覆和芯金干燥工藝不當,芯金膠粘劑層厚度過小或不均均。解決措施:加強膠粘劑混合、稀釋、涂覆和芯金干燥過程控制,保證芯金膠粘劑層厚度和均勻度在指標范 圍內。

(c)涂覆膠粘劑的芯金停放時間過長,被污染。解決措施:及時使用表面處理完畢的芯金,保證芯金處理和放置環境清潔。

(d)芯金表面的膠粘劑層被破壞。解決措施:改進芯金涂覆膠粘劑及其后處理操作,預固化膠粘劑,保證膠粘劑層完整。

(e)膠粘劑噴槍內有水或油。解決措施:定期檢查膠粘劑噴涂工具。

(2)硫化因素

(a)橡膠履帶硫化模溫、壓力偏低,橡膠未完全充滿模,模腔溫度不均勻,導致欠硫。解決措施:調整硫化參數,確保橡膠充滿模腔,提高硫化設備完好率。

(b)大規格芯金的膠粘劑預固化不充分。解決措施:調整芯金膠粘劑預固化溫度和時間,保證膠粘劑充分預固化。

(c)橡膠硫化速度太快,裝模時部分橡膠焦燒。解決措施,調整橡膠的硫化性能和裝模溫度。

(d)在橡膠履帶硫化和修邊過程中,產生過多的粘合破壞應力。解決措施:加強橡膠履帶成型、硫化和修邊的工藝操作控制。

(e)膠粘劑與橡膠的硫化性能不匹配。解決措施:選用適合的膠粘劑或調整橡膠配方。

2.4 橡膠層破壞

橡膠層破壞是芯金與橡膠粘合破壞的理想形態,橡膠層破壞的形式有:(a)光滑且薄的橡膠層破裂;(b)橡膠層較厚部位斷裂;(c)橡膠層不規則破裂;(d)橡膠層整體斷裂。

3 結語

芯金與橡膠粘合對橡膠履帶質量至關重要,采用新材質芯金和新型膠粘劑,保證芯金表面處理和膠粘劑涂覆質量,改進橡膠履帶硫化技術,可有效提高橡膠履帶的使用性能和延長其使用壽命。

致謝:揚州中德輸送工程有限公司毛秋工程師、武漢鑫瑞德化工有限公司劉晶晶工程師和上海洛德化學有限公司秦國忠工程師對本文的撰寫提供了幫助,在此一并致謝。