慣性載荷對游梁式抽油機動力特性影響

師國臣,馮子明,張德實,姜民政

慣性載荷對游梁式抽油機動力特性影響

師國臣1,馮子明2,張德實1,姜民政2

(1.大慶油田采油工程研究院,黑龍江大慶163453;2.東北石油大學機械科學與工程學院,黑龍江大慶163318)①

高轉差率電動機和變速控制技術是游梁式抽油機“降載節能”的重要措施之一。抽油機變速運行時,慣性載荷所占總載荷的比例增大。對游梁式抽油機關鍵節點電機和曲柄處的轉動慣量進行了分析,結果表明:轉動慣量的變化對電動機軸轉矩影響幅度最大,對懸點載荷影響最小。

抽油機;慣性載荷;電機轉矩;減速箱凈轉矩;懸點載荷

游梁式抽油機由于其固有的四連桿機構特點,各運動部件都要承受劇烈的周期性交變載荷的沖擊。為實現“降載節能”的目的,國內外多個油田使用高轉差率電動機,或采用變速控制技術[12]。高轉差率驅動電機應用于游梁式抽油機最早是由美國J.W.哈特先生在1964年提出。高轉差率驅動電機應用于游梁式抽油機的出現,促使人們研究變速驅動時抽油機系統的運動特性和動力特性耦合問題。1975年S.G.Gibbs詳細分析了變角速時抽油機的運動學和動力學,并建立相關數學函數和求解流程[3]。1992年沈迪成[4]定性地探討了轉差率與周期載荷系數之間聯系和如何優選轉差率。董世民與姚春東分別研究了電機轉速波動預測模型和求解方法[5-6]。2000年吳曉東在定向井中應用了此耦合理論[7]。速度變化會帶來慣性載荷或慣性轉矩,增加了抽油機系統動力特性分析的復雜性。目前還沒有相關文獻分析慣性載荷對抽油機各節點動力特性的影響。應用高轉差率電動機或變速控制技術后,出現的“超轉矩”和“無法啟動”等問題一直沒有很好地解決。因此筆者基于文獻[8]建立的耦合模型編程計算,在使用高轉差率電動機時,慣性載荷對電機輸出轉矩、減速箱凈轉矩和懸點載荷的影響原理,并通過改變電機端和曲柄端的等效轉動慣量,分析了其對電機軸轉矩、凈轉矩和懸點載荷的影響幅度。為更好地應用高轉差率電動機和變速控制技術提供了理論指導,從而達到“降載節能”的目的。

1 基本工況

本文計算案例的抽油機型號、電動機型號、抽汲參數和油藏參數如表1所示。

表1 試驗基本參數

2 轉動慣量

高轉差率電機和減速箱各級齒輪的轉動慣量通過產品手冊的技術數據可以查到,或者咨詢生產廠家。普通的三相異步電動機和同步電動機一般不提供轉動慣量,需要自行計算。電動機等效轉動慣量的計算需要已知電機組成件的幾何結構尺寸和對應質量,用三維C A D軟件計算是可行的,或者通過試驗測量轉動慣量。

轉動慣量定義為

式中;mi表示剛體的某個質點的質量;ri表示該質點到轉軸的垂直距離。

曲柄軸上的轉動慣量依據其結構的實際尺寸建立三維C A D模型,利用三維CAD軟件(例如Pro/e)可以很方便地計算出曲柄軸上的全部折算轉動慣量。相關轉動慣量值如表2所示。根據式(1),減速箱輸入軸處的轉動慣量由電動機折算值、小皮帶輪折算值和大皮帶輪折算值組成,減速器包括齒輪和軸的轉動慣量。

表2 抽油機部件轉動慣量 kg·m2

3 抽油機動力特性分析

3.1 減速箱輸出凈轉矩

游梁式抽油機在變速運行時,減速箱凈輸出轉矩的計算公式為

式中:Tnh為減速箱輸出轉矩,kN·m;W為懸點載荷,kN;B為游梁不平衡重,kN;T F為轉矩因數;A 為抽油機前臂,m;ω,θ,τ為曲柄角速度,角位移及偏置角;為四連桿結構引起的附加角加速度,此部分慣性轉矩是無法避免的,即使電機在勻速轉動時也無法消除此部分慣性轉矩。一般來說峰值附加轉矩為凈轉矩的5%左右;dω/dθ為變速運行時的角加速度引起的,慣性轉矩變化范圍較大,如果電動機轉差率大于40%時,其可能占凈轉矩峰值的17%之多。

等效轉動慣量為

式中:Jp0為電機軸等效轉動慣量,kg·m2;Jp1為減速器輸入軸等效轉動慣量,kg·m2;Jp2為減速器中間軸等效轉動慣量,kg·m2;Jp3為曲柄軸等效轉動慣量,kg·m2;i1,i2為抽油機減速器及低速級的傳動比。

隨著高轉差率電動機轉差率的增加,即驅動速度的加速度的增加,變速慣性轉矩也隨之增加。

3.2 電動機輸出軸轉矩

電動機輸出軸轉矩的計算公式為

式中:Td為電動機輸出轉矩,kNm;ηm為由電動機軸到曲柄軸的傳動效率;m為指數,Td>0,m=1,Td<0,m=-1。

把式(2)帶入式(4)中,會消掉Jp3ε項,比減速箱凈轉矩公式多出個Jpε項,Jpε項可以說明為什么當變速運行時,電機輸出轉矩的降低幅度要大于減速箱輸出轉矩的降低幅度。

3.3 懸點載荷

上沖程懸點載荷計算公式為

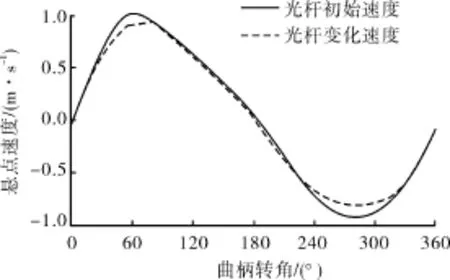

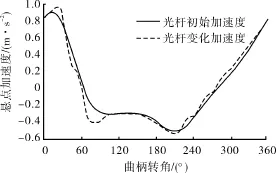

主要由靜載荷FJ、慣性載荷PG、振動載荷PZ和摩擦載荷PM構成。其中慣性載荷由加速度引起,而振動載荷由速度引起,由圖1~2可以看出,由于使用了高轉差率電動機,較大的轉差率導致懸點最大速度變小,因此振動載荷會減小。但是此時懸點峰值加速度增加,由此引起的慣性載荷部分加大,因此懸點載荷受到懸點速度和懸點加速度的雙重影響,峰值懸點載荷最終是降低還是增加不好判斷,這也是應用高轉差率電動機或變速控制技術時應該注意的問題。圖3是應用高轉差率37 k W電動機后計算獲得的懸點示功圖,從該圖中看不出懸點峰值載荷有太大的變化。

圖1 懸點速度曲線對比

圖2 懸點加速度曲線對比

圖3 懸點示功圖對比

4 電動機轉動慣量對抽油機動力特性影響

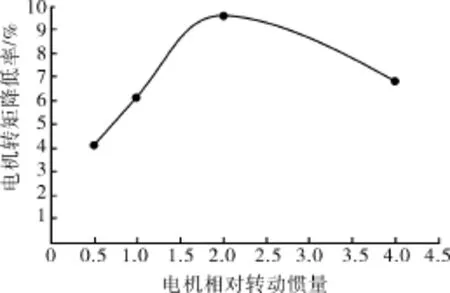

表2中,電動機的轉動慣量為1.39 kg·m2,按其分別乘以0.5、1、2、4后進行變速驅動計算,并與恒轉速驅動計算結果對比,電機軸、曲柄軸和懸點等3個節點為分析對象,結果如圖4~6。

如圖4所示,變速運行時,增加電機的等效轉動慣量能降低電機輸出軸轉矩,2倍時轉矩降低最大,但是當轉動慣量增大到4倍實際值時電機軸輸出轉矩發生反彈。

圖4 電機等效轉動慣量對電機軸轉矩影響

如圖5所示,當電機轉動慣量小于1倍實際值時,降低電機轉動慣量能減小曲柄軸的輸出轉矩,但是電機轉動慣量大于2倍實際值時反而增加了曲柄軸的輸出轉矩。

圖5 電機等效轉動慣量對曲柄軸轉矩影響

如圖6所示,電機等效轉動慣量對懸點載荷的影響類似于對減速箱曲柄軸的輸出轉矩,在降低到實際值以下時能降低懸點最大載荷值,當大于2倍實際值后反而增加了懸點最大載荷值,此時對抽油桿的工作是不利的。實際上電機的等效轉動慣量對懸點載荷的影響非常小,在1%以下。

圖6 電機等效轉動慣量對懸點載荷影響

5 曲柄處轉動慣量對抽油機動力特性影響

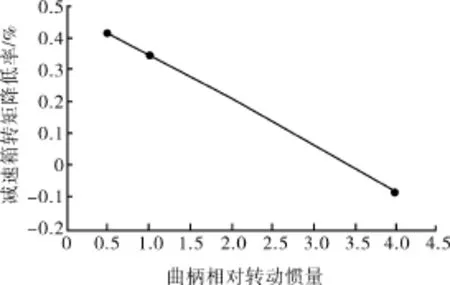

本例采用的抽油機減速箱輸出軸處的等效轉動慣量為5 330 kg·m2,分別乘以0.5、1、2、4后進行變速驅動計算,并與恒轉速驅動計算結果對比,以電機輸出軸、曲柄軸和懸點等3個節點為分析對象,結果如圖7~9。

由圖7可知,隨著曲柄等效轉動慣量的增加,電機軸處的轉矩逐漸減小,減小的幅度在2%范圍內,也說明曲柄處的等效轉動慣量對電機軸轉矩的影響并不強烈。

圖7 曲柄軸等效轉動慣量對電機軸轉矩影響

圖8 曲柄軸等效轉動慣量對曲柄軸轉矩影響

由圖8可知曲柄軸處的等效轉動慣量增加會減小其輸出的凈轉矩,但是在本例中,由于電機的轉差率并不大,從整體上看,影響的幅值并不大。

圖9表示的是曲柄軸等效轉動慣量對懸點最大載荷影響,隨著曲柄軸等效轉動慣量增加,懸點最大載荷降低率越來越小。總體上看,曲柄處轉動慣量對懸點載荷影響較小,一般小于0.5%,工程應用時可以忽略不計。

圖9 曲柄軸等效轉動慣量對懸點最大載荷影響

6 結論

1) 抽油機運動部件的轉動慣量對電動機輸出轉矩影響最大,對懸點載荷影響最小。

2) 懸點載荷受到懸點速度和懸點加速度的雙重影響,因此降低驅動速度不一定能降低懸點載荷。

3) 適當改變電動機等效轉動慣量能有效降低電機軸峰值轉矩,但對減速箱凈轉矩影響幅度較小。

4) 曲柄處等效轉動慣量對減速箱凈轉矩影響最大,其次是對電動機轉矩,而對懸點載荷的影響可以忽略不計。

[1] 馮子明,張金東,顧慧彬,等.抽油機用電動機節電特性試驗研究[J].石油礦場機械,2013,42(7):55-58.

[2] 姜民政,董康興,孫振旭,等.抽油機系統地面裝置效率試驗研究[J].石油礦場機械,2011,40(4):54-56.

[3] Gibbls SG.Computing gearbox torque andmotor loading for beam pumping units with consideration of inertia effects[J].J.PET.TECH,1975,27(9):1153-1159.

[4] 沈迪成.超高轉差電機驅動游梁抽油機參數的最優化[J].石油學報,1992,03:133-140.

[5] 董世民,崔振華,馬德坤.電動機轉速波動的有桿抽油系統預測技術[J].石油學報,1996,17(2):138-145.

[6] 姚春東,李向久,辛紹杰.超高轉差率電機驅動有桿抽油系統動態特性的計算機仿真[J].系統仿真學報,1997,9(1):44-49.

[7] 吳曉東,李兆文,郜云飛,等.抽油機井系統數學仿真技術[J].石油學報.1997,21(5):95-98.

[8] 姜民政,蔡玉苗,馮子明,等.游梁式抽油機與驅動電機的耦合模型[J].石油機械,2013(12):80-83.

Influence of Inertial Load to Dynamic Characteristic of Beam Pum ping Units

S HI Guochen1,FENG Ziming2,ZHANG Deshi1,JIANGminzheng2

(1.PetroleumEngineering Research Institute,D aqing Oilfield Com pany Ltd.,Daqing163453,China;2.School ofmechanical Science and Engineering,N ortheast PetroleumUniuersity,D aqing163318,China)

The highslipmotor and variablevelocity controlling technology are the im portant technologymeasures for load shedding and savingenergy of beampumping units.W hen the pumping unit was operated with variablevelocity,the inertial load had bigger proportion in the total load.In this paper,a theoretical calculation was used to analysis the influence of rotational inertia atmotor output shaft and gearbox output shaft to the key nodes of beampumping units.The results indicated that the rotationalinertia had the biggestinfluence to the torque ofmotor output shaft,and the smallest influence to the polished rod load.

beam pumping unit;inertial load;m otor torque;gearbox net torque;p olished rod load

TE933.1

A

10.3969/j.issn.10013842.2015.03.008

10013482(2015)03003404

①2014-0920

黑龍江省自然科學基金項目(E201412);黑龍江省教育廳科技研究項目(12541099)

師國臣(1963-),男,黑龍江大慶人,高級工程師,博士,主要從事機械采油技術研究。