滌綸浸膠簾子布減速箱的故障分析

郭 怡,邵鳳翔

(河南工程學院機械工程學院,河南鄭州451191)

滌綸浸膠簾子布具有斷裂強度高、斷裂伸長率低、尺寸穩定性好、耐濕熱和耐磨性好等優良性能,廣泛應用于要求尺寸穩定好的子午線輪胎、飛機胎、乘用胎和輕卡輪胎[1]。

浸膠是滌綸簾子布生產中重要的后加工過程。滌綸簾子布通常用雙浴浸膠,即先經第一階段含有環氧樹脂的封閉異氰酸酯的膠乳對滌綸簾子布進行預處理,第二階段再用丁吡膠等混合乳液浸膠,以達到良好的浸膠目的。

滌綸浸膠簾子布產品品種、規格是按照客戶的需求不斷變化的。設備設計時參數的確定是依據產品品種、規格而定的[2-3],設備的承載能力滿足當時生產的需要。隨著市場對大規格品種的需求增加,設備的承載能力呈現不足,導致設備發生故障。通過對齒輪模數校核計算及參數選擇,確定新的齒輪參數;通過潤滑油牌號和潤滑方式的重新確定及加強管理,設備處于良好狀態。

1 減速箱故障的產生及原因分析

1.1 滌綸簾子布張力架裝置

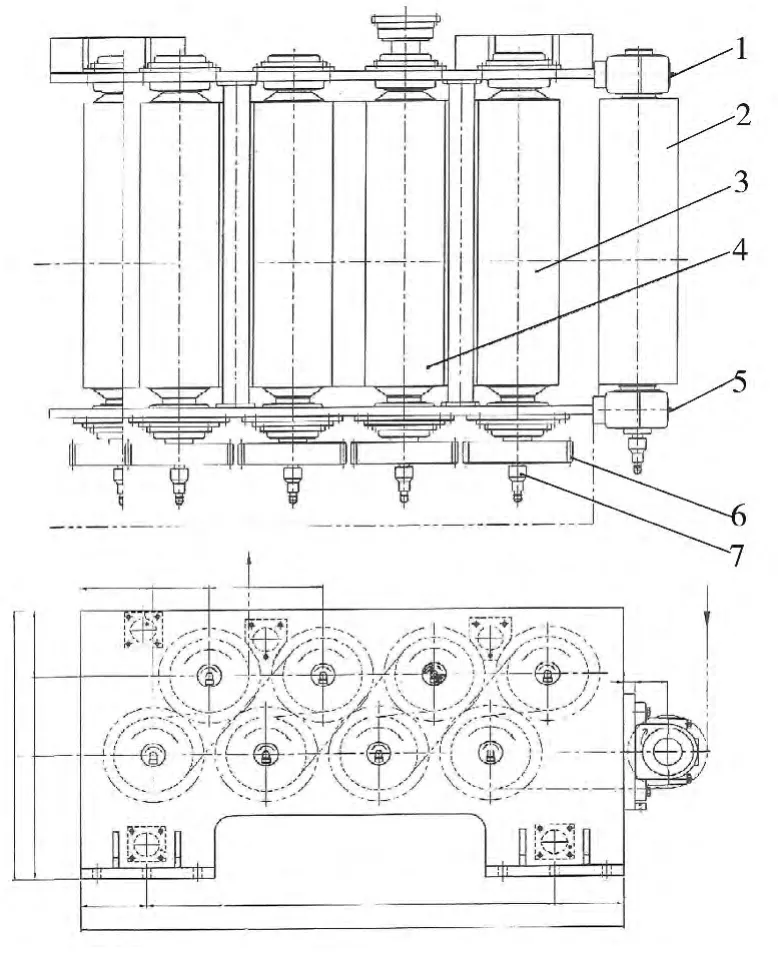

滌綸簾子布張力架裝置是浸膠熱處理過程的重要設備,在生產現場共有5組張力架裝置,是利用簾子布和羅拉的摩擦力來保持張力。每組張力架裝置都是由驅動電機、聯軸器、抱閘、減速器、輸入輸出軸、軸承及轉動羅拉組成,有立式和臥式兩種布置型式。第一、第二、第三、第四張力架是臥式布置型式,第五張力架是立式布置型式。其中,每組張力架裝置的軸承對數和羅拉個數不同。第二張力架裝置有8對軸承和8個羅拉,呈臥式布置(見圖1)。

圖1 第二張力架裝置示意Fig.1 Schematic of the second tension rack device

第二張力架裝置是處在拉伸區,張力設定值在同規格同品種的產品生產時張力值最大。

第二張力架裝置的減速器是二級齒輪減速器,同軸式布置。驅動電機的轉速和轉矩通過二級齒輪減速器由高速低轉矩變為低速大轉矩驅動從動件工作,同時滿足轉速和轉矩的設定要求。

1.2 第二張力架裝置故障現象

張力架羅拉轉動由驅動電機驅動工作,張力的大小由簾子布與羅拉的摩擦產生,簾子布在張力架8個羅拉上以“S”形纏繞(圖1點劃線所示)。第二張力架裝置的張力架為臥式,由8根羅拉、8個相同的齒輪和16個軸承及循環水冷卻裝置、集中供油供脂潤滑裝置、喂入羅拉組成。由于整個張力架裝置傳遞運動和動力,張力架裝置不可避免產生振動、沖擊、噪音及伴隨溫升現象,且由于產品的品種、規格不同,張力的大小也不同,出現的上述現象也不同。經驗表明,若設備的承載能力不足,會導致第二張力架裝置的減速箱出現故障,如兩級傳動的齒輪輪齒全部嚴重磨損、小齒輪輪齒齒根磨損、部分輪齒折斷等。

1.3 減速器故障原因

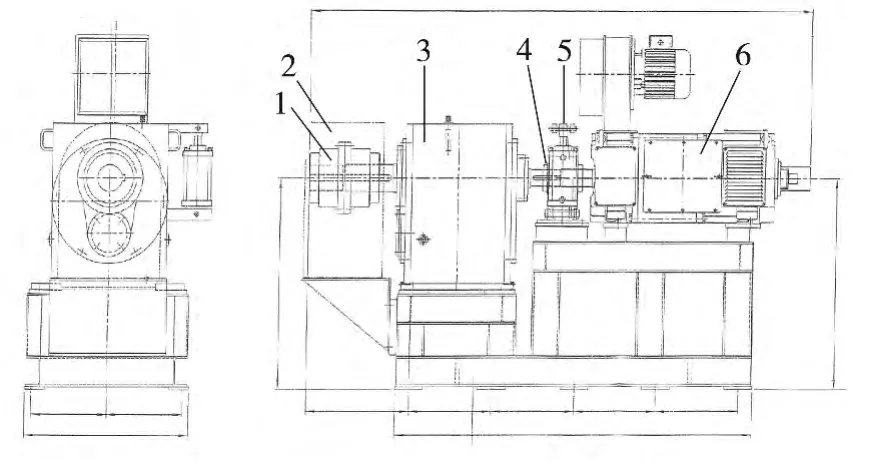

第二張力架裝置減速箱體積較小,運轉時,噪音不大,見圖2。

圖2 第二張力架裝置驅動部件Fig.2 Drive unit of the second tension rack device

滌綸浸膠簾子布產品的品種規格一般是1100 dtex、1 400 dtex和1 670 dtex,第二張力架裝置設定的張力最大值為5 000 kg。但隨著市場的變化,客戶對大規格品種1 870 dtex、2 100 dtex的需求增加,第二張力架裝置設定的張力最大達6 700 kg,致使第二張力架裝置受力變大,工作狀況惡化,導致第二張力架裝置減速器發生齒輪折斷及點蝕。

通過查閱設計資料,減速器為兩級斜齒齒輪傳動。通過對高速級齒輪的主動輪進行彎曲疲勞強度校核,高速級齒輪的主動輪設計時選擇的齒輪模數為5 mm,小于進行彎曲疲勞強度校核計算的齒輪模數(約6 mm)。第二張力架裝置減速器齒輪磨損及折斷正是由于選擇設計的齒輪模數較小導致的。

2 解決措施

2.1 齒輪模數的重新選擇及齒輪參數

考慮到浸膠簾子布產品的品種規格不斷變化及第二張力架裝置齒輪工作狀況,高速級齒輪的主動輪模數選擇GB/T1357—2008標準模數系列的第Ⅱ系列中的 7 mm[4]。

根據現場實際情況,電機選取不變,齒輪材料選取及熱處理方法不變,齒輪齒數、壓力角不變。因為齒輪的主要幾何參數都與模數成正比,模數越大,齒距也大,輪齒也越大,輪齒抗彎能力增強。齒輪采用模數為7 mm進行彎曲疲勞強度設計計算及進行接觸疲勞強度校核,齒輪既滿足彎曲疲勞強度又滿足接觸強度,齒輪是安全的。

2.2 齒輪潤滑油牌號及潤滑方式

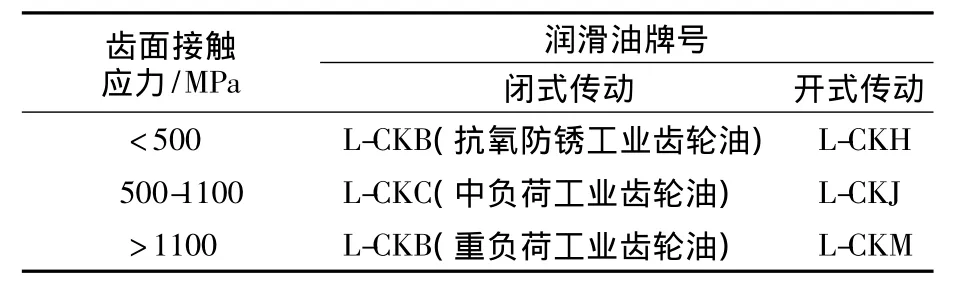

依據齒輪參數及電機選擇,當齒輪模數為5 mm,計算原高速級齒輪的主動輪的齒面接觸應力為950 MPa,小齒輪分度圓速度為8.96 m/s,根據表1選擇中負荷工業齒輪油(L-CKC),如黏度為150 mm2/s的潤滑油,采用油池潤滑。

表1 齒輪傳動潤滑油牌號Tab.1 Lubricant grades for gears

當齒輪模數為7 mm,計算高速級齒輪的主動輪的齒面接觸應力為710 MPa,小齒輪分度圓速度為12.54 m/s,減速箱則不宜采用油池潤滑。這是因為圓周速度高,齒輪上的油大多數被甩出去而達不到嚙合區;攪油過于激烈,油溫增加,降低了潤滑性能;攪起箱底沉淀的雜質,加速齒輪的磨損。故生產中第二張力架減速箱采用噴油潤滑,用油泵將潤滑油直接噴到嚙合區[5]。根據表1并結合現場實際,選擇L-CKC,如黏度為220 mm2/s的潤滑油,采用噴油潤滑。

通過對齒輪模數的重新選擇及第二張力架減速箱的設計計算,采用新的潤滑油牌號和潤滑方式,并通過加強設備檢查檢修力度,做好預防措施,減速箱潤滑油生化指標檢驗由每月一次增加為每月兩次;潤滑油的更換周期由半年一次變為3個月更換一次,有效地降低了設備故障率,減速箱的技術性能及運行狀態良好。

3 結論

a.減速箱在設計時的承載能力只能滿足當時的需要,當載荷增加時,應考慮其承載能力,避免故障的發生。

b.減速箱采取何種潤滑方式由線速度確定,選擇合適的潤滑方式,可提高其使用壽命。

c.減速箱主要故障是兩級傳動的齒輪輪齒嚴重磨損及折斷,這是設計時選擇的齒輪模數過小而導致的。

d.通過重新選擇齒輪模數為7 mm,并確定齒輪參數,改用黏度為220 mm2/s的潤滑油,采用噴油潤滑,減速箱的技術性能及運行狀態良好。

[1] 董紀震,孫桐,古大治,等.合成纖維生產工藝學[M].2版.北京:紡織工業出版社,2007:94-273.

[2] 胡強升.高分子化學及工藝學[M].北京:化學工業出版社,1994:102 -114.

[3] 高雨生,張瑞志,李穗探,等.化纖設備[M].北京:紡織工業出版社,2005:125-175.

[4] 楊可楨,程光蘊,李仲生著.機械設計基礎[M].北京:高等教育出版社,2006:164-187.

[5] 李永清,鄭淑貞.化工新型材料[M].北京:化學工業出版社,2003,12-37.