基礎油質量升級過程中的技術提升

郭保坤

摘要:為充分利用勝利臨盤原油,濟南分公司通過一系列的技術改造及配套建設,將原有的基礎油生產系統進行了技術革新,將產品質量由原來的MVI系列基礎油提高至HVIⅡ系列基礎油。在此技術改造過程中,潤滑油加氫裝置采用高壓加氫技術,酮苯脫蠟裝置采用溶劑優化技術實現寬餾分進料,第一次在酮苯裝置試用100 m2真空濾機,采用專利技術對丙烷脫瀝青裝置塔內件進行改造等技術,使得濟南分公司潤滑油生產中的關鍵技術趕上甚至超過國內先進水平。

關鍵詞:基礎油;技術提升;酮苯;丙烷脫瀝青;潤滑油加氫

中圖分類號:TE624.5文獻標識碼:A

Abstract:In order to make full use of Linpan crude oil, SINOPEC Jinan Company made technological improvement for the base oil production system and products were upgraded to series of HVIⅡ base oil from series of MVI base oil through a series of technical renovation and ancillary facilities construction. In the technical renovation, high pressure hydrogenation technology was adopted in lubricating oil hydrogenation unit; solvent optimization technology was adopted in ketone-benzol dewaxing unit to gain wide fraction feedstock; 100 m2 vacuum filters were used in ketone-benzol dewaxing unit for the first time and patent technology was applied for tower internals in propane deasphalting unit. After the series of technical renovation, the key lubricating oil production technology of SINOPEC Jinan Company has caught up with and even surpassed the domestic advanced level.

Key words:base oil; technical renovation; ketone-benzol; propane deasphalting; lubricating oil hydrogenation

0引言

自1981年中國石化濟南分公司(下簡稱濟南分公司)便以臨商原油為原料生產低黏度指數的潤滑油基礎油,主要生產流程為:常減壓蒸餾→酮苯脫蠟→糠醛精制→白土補充精制;產品結構以MVI類基礎油為主HVIⅠ類為輔。近年來,隨著原油加工量的不斷提高,開始摻煉勝利油和進口油,由于勝利原油質量較差,進口油品種變化較大,濟南分公司利用原料依賴型的“老三套”工藝生產的基礎油產品質量已經出現劣質化趨向。

隨著汽車工業的快速發展,國內潤滑油市場對高檔基礎油產品的需求量日益提高[1]。為適應市場的需要,改變濟南分公司基礎油產品日益劣質化的趨勢,在中國石化石油化工科學研究院(下簡稱石科院)實驗室及中試的研究基礎上,充分利用濟南分公司獨有的臨盤原油,采用“老三套”與加氫處理相結合的組合工藝,將基礎油質量由MVI系列升級至HVI Ⅱ系列,副產品為高品質的全精煉石蠟與微晶蠟。

項目建設涉及的主要內容為:對原閑置的常減壓裝置進行改造,建設成為潤滑油型常減壓蒸餾裝置;改造原丙烷脫瀝青裝置,提高輕脫油質量及收率,為光亮油生產提供合格原料;糠醛精制裝置、白土補充精制裝置進行配套擴能;新建潤滑油加氫裝置;酮苯脫蠟裝置在擴能的同時增設蠟脫油系統;淘汰石蠟發汗工藝,石蠟白土精制裝置及成型適當擴能。在這一系列的改造及新建裝置的建設過程中,采用了一系列新的措施。

1技術提升措施

1.1采用高壓加氫技術

在原料預處理(丙烷脫瀝青)→糠醛精制→潤滑油加氫→酮苯脫蠟→白土補充精制技術路線中,潤滑油加氫為核心裝置,其加氫改質壓力的選擇尤其重要。糠醛精制后,原料中的稠環芳烴及部分高極性物質基本被脫除,為潤滑油加氫裝置設計更高的氫分壓創造了良好條件,經實驗室中試,潤滑油加氫裝置反應器入口設計氫分壓為16 MPa左右,原料首先進行深度加氫處理,脫除其中的硫、氮等雜質,進行芳烴飽和及適度開環反應,降低多環芳烴及多環環烷烴的含量,達到提高黏度指數的目的;在加氫補充精制反應器內,對加氫處理過程產生的少量不飽和組分進行加氫飽和,改善產品安定性及顏色。

潤滑油高壓加氫裝置由兩大部分組成,即反應部分與分餾部分。反應部分由高壓加氫處理與加氫后精制組成;分餾部分由常壓分餾與減壓分餾兩個小系統組成。反應部分的加氫處理與加氫后精制反應器設計氫分壓 16.0 MPa,共用一套新氫壓縮機與循環氫壓縮機。反應部分的主要設備有進料加熱爐、反應器、熱高壓分離器、冷高壓分離器、熱低壓分離器、原料油換熱器、進料泵、新氫壓縮機、循環氫壓縮機等。分餾部分由常壓塔與減壓塔組成。常壓塔分出汽油與煤油,減壓塔分出輕柴油與各種潤滑油基礎油。高壓加氫典型設計參數見表1。

經高壓加氫改質及油蠟物理分離后,基礎油各項指標均高于標準值;除嗅味外(由于標準升級,嗅味由2級提高至1級)及微晶蠟針入度外(與產品標準制定對象有關),石蠟產品各項指標均滿足標準要求;表3顯示,高壓深度飽和及脫硫脫氮后,作為大分子富集的石蠟產品中稠環芳烴含量極低,通過醫藥食用性能標準方法的檢測,稠環芳烴含量幾乎低于標準值一個數量級。即,經溶劑精制預處理的原料,選擇高壓加氫的技術路線,不僅生產出可以滿足標準要求的產品,且產品的環保性能可以做到醫藥食品級別,有著較為深遠的開發潛力。

1.2酮苯脫蠟脫油裝置主要優化措施

1.2.1采用溶劑優化措施實現寬餾分進料

原料餾分范圍不同,其低溫結晶的結構也不相同,350~450 ℃的原料在低溫下一般為片狀結構,過濾時較易形成濾餅,在多點溶劑注入稀釋的作用下,油蠟分離效果較為理想;450~500 ℃及以上餾分的原料在低溫下一般蠟結晶為針狀,過濾時不易形成濾餅,且容易阻塞濾布,造成過濾機失效頻繁,溶劑加入點也與低餾分原料有較大差別。國內類似裝置處理不同餾分范圍的原料一般采用輕、重酮苯脫蠟脫油裝置分開處理的原則。

為解決此問題,在方案設計時,濟南分公司通過采用注入溶劑優化、循環溶劑配比靈活調節等措施應對不同的輕重原料。注入溶劑優化控制以酮苯脫蠟脫油裝置的總預稀釋流量,五個流路的一次溶劑流量,五個流路的二次溶劑流量,三次溶劑流量,四路冷洗溶劑流量為調優前饋變量,通過在線優化這些變量,調節結晶過程的主要工藝參數(例如溫度),以達到在物料到達真空過濾機前,達到較好的結晶狀態、流動狀態,通過真空過濾機達到較高的分離效率。循環溶劑配比調節系統即指通過在裝置外設置兩個大型溶劑調節罐,裝置內各溶劑回收系統的溶劑冷卻器后均設置通往干、濕溶劑系統的調節管線,根據化驗分析結果進行實時調節回注至結晶系統的溶劑配比,從而達到根據輕重物料的不同,靈活的調節丁酮與甲苯的配比,為物料中蠟的結晶營造良好的環境。

改造后,經試生產,濟南分公司在一套酮苯脫蠟裝置中可處理350~500 ℃及以上的不同種原料,生產以HVI Ⅱ6、HVI Ⅱ10、HVI Ⅱ150BS為主的多種產品。

1.2.2第一次采用國產100 m2脫蠟轉鼓真空過濾機

酮苯裝置改造時,國內酮苯脫蠟裝置普遍使用的真空轉鼓過濾機有50 m2和100 m2兩種,而100 m2真空過濾機全部采用進口,其具有單臺處理量大、維護方便、節省空間等優勢,國內尚無生產應用的先例。在改造中受裝置空間和項目資金的制約,經多次討論,最終確定使用100 m2國產真空轉鼓過濾機。

100 m2轉鼓真空過濾機與50 m2轉鼓真空過濾機的操作程序基本一致,即:吸濾-溶劑清洗-干燥、凈化(預反吹)-反吹卸料-冷反洗;其原理結構相似,都是由濾槽、轉鼓、輸蠟器、注油器、分配盤、電機等構成。不同的地方就是100 m2真空濾機的體積比50 m2真空濾機大了許多,主要是長度增加;輸蠟器增加了中間支撐軸承;繞線組數不同;分配頭的布局和開孔不同,最大加工負荷不同,具體異同數據對比見表5。

經試投用,在處理量相較50 m2真空濾機增加一倍的情況下,100 m2真空濾機的油蠟分離效果達到了設計要求;轉鼓、刮刀、注油系統運行狀態良好,基本沿襲了原50 m2真空濾機的操作方便、分離效果良好的優點。

1.3丙烷脫瀝青裝置抽提塔進行專利技術改造

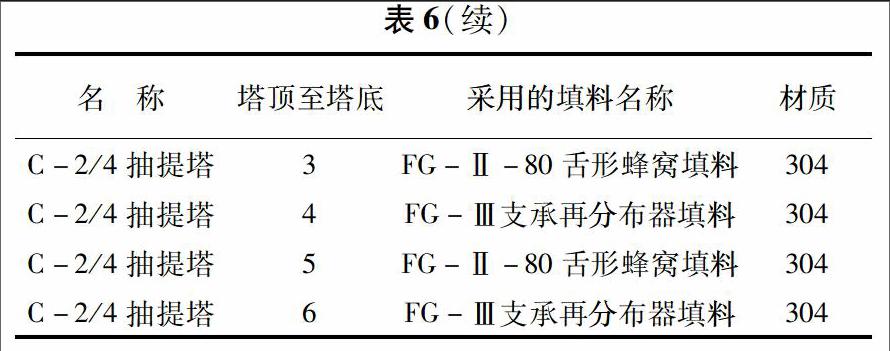

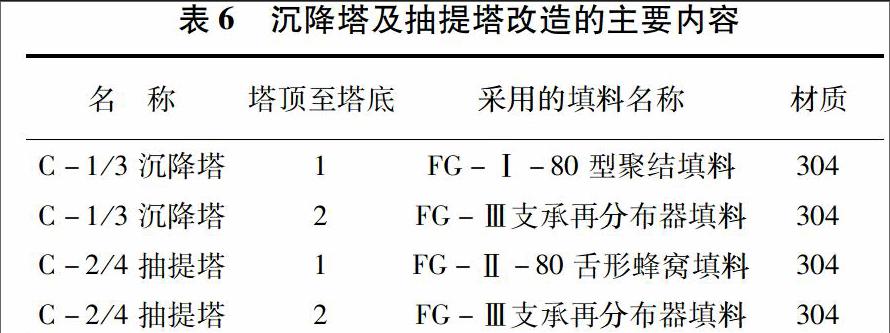

丙烷脫瀝青油作為光亮油產品的原料,其質量及產量均非常關鍵。原50萬t/a丙烷脫瀝青裝置采用的是老式轉盤抽屜塔,輕脫油及重脫油進入催化或者摻煉入焦化裝置,目的產品為瀝青。質量升級后,為生產優質的光亮油,丙烷脫瀝青裝置的目的產品由原來的瀝青改為輕脫油,作為萃取工藝的核心,萃取塔內件提升改造非常關鍵。經過考察對比,將原50萬t/a丙烷脫瀝青裝置改造為60萬t/a丙烷脫瀝青裝置的過程中,采用了由清華大學開發的FG系列蜂窩規整聚結型填料技術,此技術為專利技術,通過使用大通量的菱形通道技術,營造較為合理的兩相接觸面,實現了較高的分離效率。沉降塔及抽提塔改造的主要內容見表6。

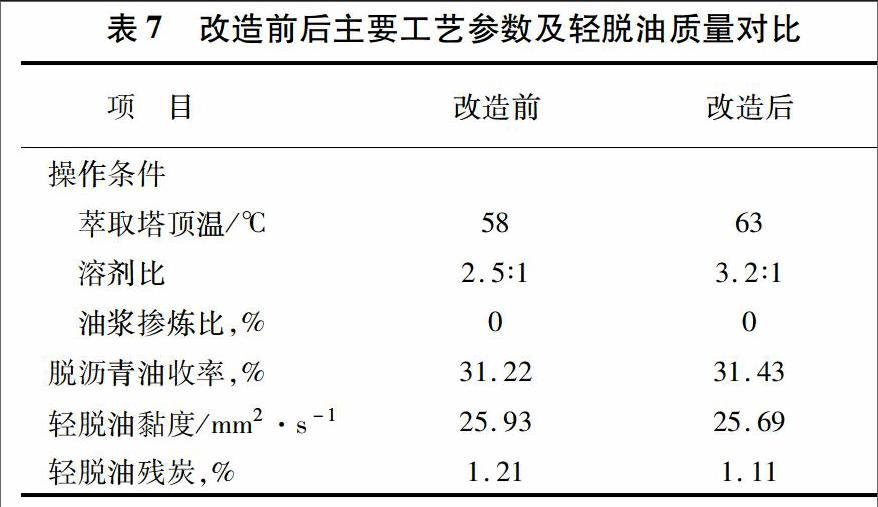

經試生產,相較改造前,在處理量提高10%的狀況下,目的產品輕脫油的100運動黏度控制在27.5 ~32.5 mm2/s時,殘炭小于1.5%,收率達到20%以上,達到設計要求,同時也為光亮生產基地建設項目的關鍵產品HVI Ⅱ150BS的生產提供了合格原料。具體改造前后主要工藝參數及輕脫油質量見表7。

2小結

從1970年至2012年,自建廠至世紀之初,濟南分公司潤滑油生產工藝雖然歷經了多次改造,但在產品結構上仍處于低端的基礎油生產模式,傳統的“老三套”生產工藝雖然在八九十年代給濟南分公司帶來了豐碩的利潤,但在21世紀已經不再適應新的需要。潤滑油加氫的高壓改質,酮苯裝置的單套裝置處理寬餾分物料,酮苯裝置第一次成功采用國產100 m2真空濾機,以及丙烷脫瀝青裝置塔內件改造采用清華大學專利技術等,濟南分公司潤滑油生產工藝發生了徹底的變革,由原來的物理分離的生產工藝轉變成了以高壓加氫為核心的化學改質的生產工藝,在產品質量得到較大提升的同時,也在一些關鍵工藝技術上趕上甚至超過了國內同類生產工藝的技術水平。

參考文獻:

[1] 祖德光,石亞華,王玉章,等.我國當前基礎油生產中應重視的問題[J].石油煉制與化工, 2005,36(2):12-13.