天然氣壓縮機啟動氣工藝流程優化探索

高小鍵,楊 茂,崔 彥,苗 成,南 春,趙彥女

( 中國石油長慶油田分公司第二采氣廠,陜西榆林 719000)

天然氣壓縮機啟動氣主要作用分為兩部分:( 1)通過啟動氣帶動預潤滑泵, 用于天然氣壓縮機組啟動前的潤滑以及停機后的潤滑;( 2)帶動啟動電動機,通過啟動電動機帶動飛輪,從而帶動發動機運轉,當發動機轉速≥300 r/min 時,發動機點火開始工作。 神木處理廠天然氣壓縮機啟動氣壓力要求0.8 MPa~1.0 MPa,氣量3 200 m3/h。

本文就針對神木天然氣處理廠天然氣壓縮機( 以下簡稱壓縮機)啟動氣工藝流程的改造方案進行探討。

1 壓縮機啟動氣工藝現狀及存在問題

1.1 壓縮機啟動氣工藝現狀及存在問題

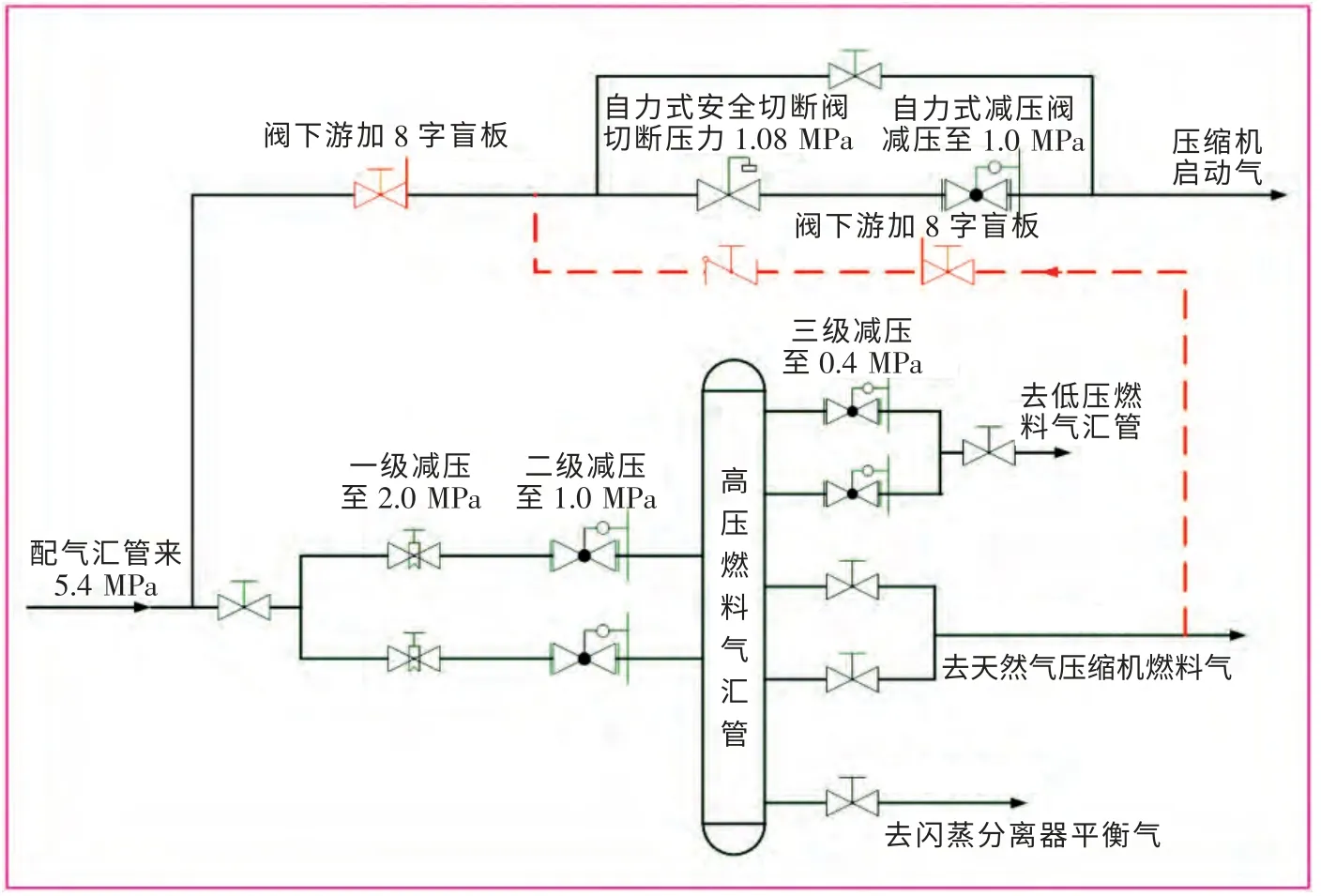

壓縮機啟動氣設計氣源來自神木處理廠外輸配氣區, 經自力式調節閥使壓力由5.4 MPa 降至1.0 MPa,同時設有自力式安全切斷閥確保調壓后壓力不高于1.08 MPa,設計正常流量為5 100 m3/h( 標況),氣體密度約為0.73 kg/m3( 標況)。在實際使用過程中由于自力式調壓閥與安全切斷閥性能不夠可靠的原因, 使得壓縮機在啟停時啟動氣流量偏小、壓力偏低,不能正常啟停;而當壓縮機不再需用啟動氣時,啟動氣壓力又逐漸升高導致下游低壓管線超壓,造成嚴重的安全隱患。為確保壓縮機正常啟停, 需要4 名員工手動控制旁路閥門開度來實現壓縮機的啟停( 見圖1)。

1.2 存在問題分析

由于設計選用的自力式調壓閥及安全切斷閥為過時老舊型號,安全可靠性及可操作性較低,加之壓縮機啟動氣只是在壓縮機啟停時使用, 一旦自力式調壓閥與安全切斷閥有內漏, 下游壓力將會達到調壓前壓力5.4 MPa,導致下游啟動氣管線超壓,造成極大安全隱患。

2 幾種工藝改造方案的探索

2.1 改造思路

根據壓縮機啟動氣的要求以及該處理廠現場實際情況,探索出以下三種改造方案:

方案一:自力式調壓閥與安全切斷閥重新選型,根據設計技術參數,重新選擇性能較為可靠的閥門,要求調壓前壓力范圍2.4 MPa~5.4 MPa, 調壓后壓力范圍0.8 MPa~1.0 MPa、介質流量5 100 m3/h( 標況),通過篩選和現場使用調研, 推薦使用fisherDN50 調壓閥及DN100 安全切斷閥。

方案二:棄用原啟動氣流程,增加從壓縮機燃料氣至啟動氣工藝流程, 壓縮機燃料氣來自燃料氣區高壓配氣匯管,可提供壓力為1.0 MPa 的穩定可靠的氣源,確保壓縮機安全平穩啟停的同時也不影響壓縮機運轉時的燃氣需求, 因此增加由壓縮機燃料氣至壓縮機啟動氣流程,工藝改造流程圖( 見圖2)。

方案三: 增加從處理廠增壓區壓縮空氣總管至啟動氣工藝流程, 處理廠增壓區壓縮空氣來自處理廠空氮站40 m3壓縮空氣儲罐,壓力0.8 MPa,考慮到壓縮空氣主要供給儀表風及氮封系統用氣, 為確保處理廠儀表風用氣及氮封系統用氣安全, 采用該方案需要在啟動氣流程內增加20 m3壓縮空氣儲罐, 確保用氣安全。

2.2 方案優選

以上三種方案, 均可實現壓縮機啟動氣的壓力與氣量要求,相比之下方案一選用進口Fisher 閥,首次投資成本相對較高且后期性能逐漸下降,維護成本較高;方案二氣源引自高壓燃料氣匯管, 相對投資小且工藝改造簡單易行;方案三由于需要增設壓縮空氣儲罐,投資成本相對較高、施工工作量較大。

圖1 原壓縮機燃料氣、啟動氣流程

圖2 工藝改造后燃料氣、啟動氣流程

經過以上對比分析,方案二工藝改造簡單易行、投資成本低且能提供壓力穩定、氣量可靠的啟動氣,故推薦優先使用。

3 實際應用效果評價

現場采用方案二進行了工藝改造, 天然氣壓縮機啟停瞬間高壓燃料氣匯管壓力在0.9 MPa~1.0 MPa,啟動完成后壓力穩定至1.0 MPa, 與實際預期相符合,滿足各方用氣需求。 通過這次改造避免了啟動氣低壓管線超壓的風險, 同時也能實現只需一名員工通過壓縮機控制柜啟停壓縮機的目標。

4 結語

通過對該處理廠壓縮機啟動氣需求以及現有工藝流程的細致分析, 探索了三種天然氣壓縮機啟動氣工藝改造方案,再從三種方案投資成本、施工工藝、后期維護方面的比較, 優選出從天然氣壓縮機燃料氣增加至啟動氣的工藝流程最簡單易行且性能可靠, 根據改造后現場實際應用情況來看,方案二運行安全、可靠。

[ 1] 汪國興,秦宏波,等. 壓縮機供氣系統空氣處理設備節能措施分析[ J].上海節能,2005,( 2):11-16.

[ 2] 西安交通大學壓縮機教研室. 活塞式壓縮機設計[ M].西安:西安交通大學出版社,1979.

[ 3] 梁豎,等.天然氣壓縮機運行參數改變對壓縮機工況的影響[ J].壓縮機技術,2000,( 2):21-22.