隨動系統(tǒng)多電機同步控制技術分析

王超雄

(平頂山煤礦機械有限責任公司,河南 平頂山 467099)

大功率隨動系統(tǒng)主要應用于大型、 重型機床以及大型武器等系統(tǒng)的測試。 不同的測試對象對系統(tǒng)的要求存在一定的差別,例如對精密的重型機床測試時,通常要求系統(tǒng)具有足夠的穩(wěn)定性與精度, 而對大型武器系統(tǒng)進行測試時,在要求精度、穩(wěn)定性的基礎上還要求系統(tǒng)具有足夠的響應速度和加速度。 而隨動系統(tǒng)主要是依靠電機進行驅動的,所以,為了保證系統(tǒng)有足夠的響應速度以及響應加速度,就需要對電機進行準確、快速的控制,從而提高系統(tǒng)的整體性能。

1 隨動系統(tǒng)的概念及其電機的控制

所謂隨動系統(tǒng), 就是指在對應范圍內以任意變化的目標指令為基礎進行反饋控制的動作。 其主要的工作是基于給定的指令信號,在完成功率放大、變換之后,實現(xiàn)對驅動設備輸出力矩、速度以及位置等的靈活控制,保證驅動設備響應的實時性。

通常,隨動系統(tǒng)主要采用單電機進行控制。 但是,使用單電機存在著響應速度受限制的問題, 不能提高整個系統(tǒng)響應的實時性。 隨著控制技術的不斷發(fā)展,采用多電機同步控制方式來提高隨動系統(tǒng)的響應速度成為了可能。 在實際的應用過程中,通過使用多個小體積、高精度的中等功率電機來驅動隨動系統(tǒng)成為當前隨動系統(tǒng)設計優(yōu)先采用的驅動方案[1]。 通過使用多電機同步控制,能夠根據(jù)實際需要進行多電機的切換, 同時通過對應的控制策略, 消除傳統(tǒng)系統(tǒng)因為傳動齒間隙造成的傳動響應延時的問題,從而有效地提高整個系統(tǒng)的響應精度。

2 隨動系統(tǒng)多電機同步控制技術

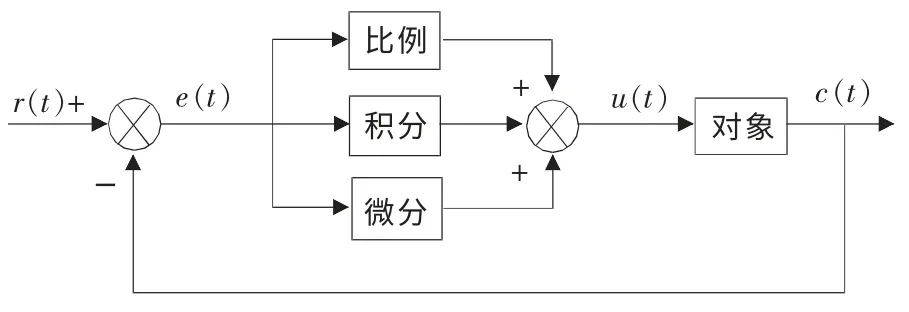

采用多電機同步控制系統(tǒng)作為隨動系統(tǒng)的驅動方案時,即使所選擇的電機型號相同,在實際的運行過程中依然會因為外界相關因素以及系統(tǒng)自身參數(shù)的變化而發(fā)生對應的波動。 在傳統(tǒng)的控制系統(tǒng)中,針對各個電機進行單獨設計和控制, 使得多個電機系統(tǒng)在實際的驅動過程中不會相互影響。 這種方式雖然保證了電機之間的獨立性,但也導致電機之間的同步性不足, 使得控制系統(tǒng)的整體性受到影響。 這時,在設計過程中若使用非交叉耦合同步控制測量方式對多個電機進行驅動的同步控制, 則可以實現(xiàn)各個電機之間的相互聯(lián)系, 從而完成電機之間的聯(lián)動控制,保證整個隨動系統(tǒng)的同步性。 在具體的實現(xiàn)過程中,所采取的控制技術較多,一般是采用PID 控制策略。通過使用PID 控制器對隨動系統(tǒng)進行控制, 借助PID 控制體系的結構簡單、參數(shù)整定的優(yōu)勢,能夠滿足隨動系統(tǒng)的基本控制需要[2]。 圖1 所示為PID 控制器在隨動系統(tǒng)中的作用原理圖。

圖1 隨動系統(tǒng)中PID 控制器作用原理圖

圖中,r(t)表示系統(tǒng)控制信號輸入,c(t)為系統(tǒng)的輸出控制信號,u(t)為PID 控制器的輸出控制量。 在系統(tǒng)控制過程中,PID 控制器通過將比例、 積分以及微分控制環(huán)節(jié)線性地組合起來,完成對控制對象的控制。 通過使用r(t)與c(t)之間的差值e(t)對系統(tǒng)進行控制,并輸出u(t)控制量,對控制對象進行作用控制,使得被控制對象隨著輸入信號r(t)的變化而變動[3]。

多電機同步控制系統(tǒng)是為了實現(xiàn)對電機速度進行同步控制而設計的, 在完成電機電流環(huán)、 速度環(huán)的校正之后,對多個電機使用偏差耦合方式進行同步控制,其中,差速控制是基于PID 控制器的控制原理設計的。 在整個控制系統(tǒng)中, 單個電機使用的是電流反饋與速度反饋閉環(huán)控制方式。 三個電機之間使用了偏差耦合的方式進行連接, 并使用兩個電機之間的速度差作為PID 控制器的差速輸入值, 并以反饋量的形式對兩個電機之間的輸入端進行差速補償,從而消除兩電機之間的轉速差,使得三個電機之間的轉速達到同步。

采用PID 作為控制器對控制參數(shù)進行整定處理之后,能夠得到較平穩(wěn)的同步控制效果。 但是,整個控制體系存在一定的局限性, 主要表現(xiàn)在控制器三個參數(shù)之間因為控制作用的相互影響而使得隨動系統(tǒng)的穩(wěn)定性、響應速度以及響應精度都受到影響, 最終使得控制效果受到一定的影響。 但是,對于普通的隨動系統(tǒng)多電機同步控制,該設計方案基本能夠滿足實際應用需要。

3 隨動系統(tǒng)多電機同步控制方案仿真驗證

為了驗證所設計的基于PID 控制器的隨動系統(tǒng)多電機同步控制方案的實際應用效果, 本文使用simulink 對同步控制方案進行仿真驗證, 確認其是否能夠滿足隨動系統(tǒng)多電機同步控制的基本需要。

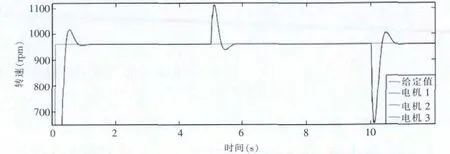

在仿真過程中,PID 控制器的三個參數(shù)分別為:Kp=100,Tl=1,Td=0.25。仿真計算得到的多個電機在PID 同步控制器下的同步輸出曲線如圖2 所示。

圖2 PID 同步控制器下隨動系統(tǒng)多電機的同步輸出曲線

分析圖2 可知, 圖中虛線表示多電機系統(tǒng)額定的轉速值, 而三條實線則分別是所控制的三個電機輸出轉速的實時測量值。 在5s 時, 給隨動系統(tǒng)增加了一個值為60N·m 的干擾力矩, 在10s 時給隨動系統(tǒng)再增加了一個值為-60N·m 的干擾力矩。 從圖中可知,在沒有受到干擾力矩影響時,系統(tǒng)能夠穩(wěn)定地運行,三個電機實現(xiàn)了同步運行,且兩兩之間的誤差基本為零,滿足隨動系統(tǒng)對同步轉速誤差在0.5rpm 范圍之內的基本要求。 這表明所設計的基于PID 控制器的隨動系統(tǒng)多電機驅動控制系統(tǒng)性能滿足基本需要。 但是,在外界干擾因素的作用下,隨動系統(tǒng)表現(xiàn)出了較為明顯的控制波動, 表明控制系統(tǒng)的超調量較大,而且再次進入穩(wěn)態(tài)的時間較長。 在這個過程中,多電機的同步驅動性能變差, 有礙隨動系統(tǒng)穩(wěn)定性的保持及相應快速性的保證。

4 結論

在采用偏差耦合同步控制理論的基礎上, 基于PID控制器對隨動系統(tǒng)多電機同步控制方法進行了分析。 并針對隨動系統(tǒng)的三電機進行了同步控制系統(tǒng)的設計,并使用simulink 對系統(tǒng)進行了模擬仿真, 結果表明所設計的同步控制系統(tǒng)具有較高的精度, 能夠滿足隨動系統(tǒng)電機的同步需要。 但是,系統(tǒng)的整體超調量較大,容易受到外界因素的干擾,導致同步誤差增加,系統(tǒng)穩(wěn)定性下降。因此,當隨動系統(tǒng)精度要求較高時,可以使用其他的同步控制策略對該控制系統(tǒng)進行改進。

[1]張守娟.隨動系統(tǒng)的多電機同步控制方法研究[D].哈爾濱工業(yè)大學,2013.

[2]Hu H.Analysis and Simulation of Stochastic Fatigue Reliability for Running System of Self-Propelled Gun [C].2011:153-157.

[3]張原,周璐璐.雙電機消隙技術在某火炮隨動系統(tǒng)中的應用[J].電子設計工程,2012,20(16):106-108.