液鍛壓力對AZ31制件組織及性能的影響

周 穎 馬曉錄 李苘辰

(河南工業大學 機電工程學院,河南 鄭州 450007)

鎂及鎂合金蘊藏豐富,應用范圍廣,是繼鋼鐵和鋁合金之后發展起來的第三類金屬結構材料。 與其他結構用金屬及合金材料相比,優點突出,具有密度小,質量輕,比強度、比剛度高,電磁屏蔽性能優異,抗輻射,易回收等一系列優點,常用在航天、國防、交通、電子通信設備、體育用品、辦公用品等領域[1]。

目前,在金屬加工工藝中,隨著制件復雜程度、質量和尺寸精度要求的提高,加工工藝逐步由連續鑄造、壓力鑄造轉變為精密模鍛、等溫模鍛、超塑性加工,如今為液態模鍛。 液態模鍛工藝綜合吸收了鑄造的充填方式及壓力加工的壓力要素, 利用該技術生產出的產品具有更優越的性能[2]。 液態模鍛技術及其產品品質優良、節約能源、改善壞境、成本低,可以加工性能要求高、形狀較復雜的產品。 除了材料本身外,液態模鍛參數的設置是影響其品質性能的主要因素。本文主要研究了液鍛壓力對AZ31 鎂合金制件組織性能的影響, 確定出鎂合金的最佳液鍛壓力。

1 樣件制備

1.1 液態模鍛工藝流程

液態模鍛成型工藝是近年來發展起來的一種后續加工量較少或無需加工的新型金屬加工工藝, 該工藝的主要特點是省力、節能、材料利用率較高[3]。 液態模鍛的工藝過程相對比較簡單, 把金屬液直接澆注到經過預熱并噴刷潤滑劑的液鍛模具模腔中,然后,在金屬液處于熔融或半熔融狀態時,通過沖頭施加機械靜壓力,使金屬液在壓力下結晶凝固。

1.2 液鍛壓力選擇

液鍛壓力簡稱比壓,比壓P 是指合模施壓時,液鍛力P0 作用在金屬液上形成的壓強。 比壓過小達不到組織密實的效果,比壓過大時,液鍛件性能的改善不明顯。 鍛件的外形越復雜,金屬澆注溫度越低,所需的比壓也越大。一般有色金屬鍛件的比壓大于50MPa, 圓柱形鋼鍛件的比壓為250MPa。 液態模鍛低限比壓值為40MPa~60MPa,密實比壓值為60MPa~100MPa,成形時比壓的選用常采用以下經驗公式:

式中,K1為合金種類系數,K2為液鍛方式系數,H為制件的最大高度 (mm),a 為H 處相對應的平均厚度(mm)。經綜合分析,比壓參數范圍選擇為40MPa~80MPa。

1.3 實驗材料及設備

實驗材料:AZ31 鎂合金。

實驗設備:JSXZ-40T 液壓機(圖1)、MXD-10M 熔煉爐(圖2)、Leica-DMILM 型顯微鏡(圖3)、ZEISS 掃描電鏡(圖4)。

圖1 JSXZ 液壓機

圖2 MXD-10M 熔煉爐

圖3 Leica 顯微鏡

圖4 ZEISS 掃描電鏡

1.4 鎂合金液熔煉試樣制備

液態模鍛工藝參數:模具澆注溫度690℃;靜置時間3s; 保壓時間15s 時。 比壓從左至右分別選取40MPa、50MPa、60MPa、70MPa、80MPa 制得制件的宏觀圖片如圖5 所示。

圖5 不同液鍛壓力下的鎂合金制件

2 實驗結果及討論

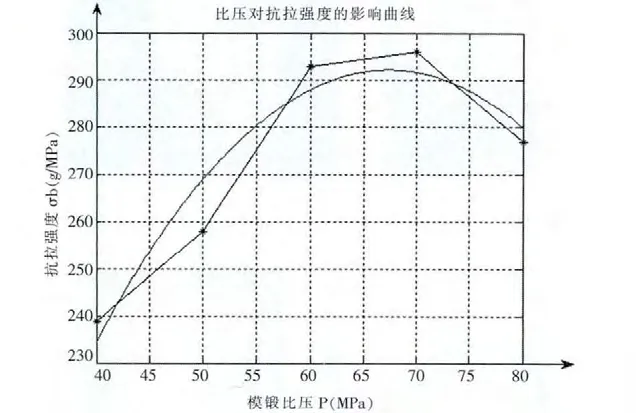

2.1 不同液鍛壓力下制件的抗拉強度

圖6 不同液鍛壓力下制件的抗拉強度

試樣尺寸如圖7 所示,試樣厚度5mm,采用萬能拉伸試驗機。 拉伸速度設置為2mm/min,拉伸試驗機對矩形試樣兩端緩慢地施加載荷,使試樣受軸向伸長,一直到拉斷為止,不同澆注溫度條件下試樣的抗拉強度如圖6 所示。

圖7 拉伸試樣尺寸

測試結果分析: 液鍛壓力下鎂合金試樣的抗拉強度相比普通金屬型重力鑄造試樣明顯增加。 在一定范圍內,鎂合金試樣抗拉強度隨壓力的增加而增大, 當壓力為70MPa 左右時,試樣的強度達到最高值296MPa,當壓力超過70MPa 后,試樣抗拉強度隨壓力增加有所下降。 合金液在壓力作用下結晶,出現強制對流現象,促使結晶出的枝晶斷裂,增加了晶粒密度。同時,鎂合金中各元素分布也變得更加均勻,避免了偏析現象,進而提高鎂合金的強度。

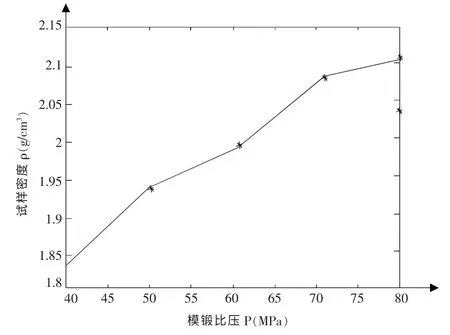

2.2 不同液鍛壓力下試樣的致密度分析

通過對其質量測量可以看出澆注溫度對其致密度的影響,結果如表1 所示,直觀圖如圖8 所示。

表1 鎂合金試樣致密度

圖8 液鍛壓力對試樣硬度的影響

從測試結果分析,液鍛壓力從40MPa 升到70MPa 的過程中,液鍛件密度明顯升高,80MPa 左右壓力下試樣的致密度比70MPa 升高程度小,說明70MPa~80MPa 液鍛壓力下鎂合金試樣已經達到密實程度。 壓力較小時,合金液凝固得不到及時的補縮,升高液鍛壓力,不僅可使晶粒細化,而且合金液凝固產生的收縮能夠得到及時的補縮,成形件致密度高,表面光滑致密,可減少或消除缺陷。

2.3 不同液鍛壓力下試樣的金相組織觀察與斷口分析

2.3.1 液鍛壓力為40MPa、70MPa、80Mpa 時的金相如圖9(a)、(b)、(c)所示。

圖9 鎂合金試樣金相圖

觀察液鍛壓力在40MPa 下試樣的金相圖, 晶粒明顯較為粗大。70MPa、80MPa 壓力下組織較為細密。鎂合金液鍛件的金相組織隨液鍛壓力的增大而變細密。 根據金屬液結晶動力學理論,在施加壓力的情況下,金屬液固相線會向著高溫方向做移動, 與原本固相線溫度有一個溫度差,施加壓力越大,溫度差也越大。 在固相線附近的液態金屬,在受到外加壓力時,變為過冷態。 過冷度較大時,合金液內成核并生長,阻止了枝晶的延伸長大,生成等軸晶結構。壓力越高,凝固速度越快,結晶后的組織越細密。同時,施加壓力使合金液在壓力下凝固,也防止因組織成分不同而形成偏析現象,提高其力學性能。 80MPa 左右壓力下,從金相圖上看不出明顯的差別,此時試樣抗拉強度有所下降。

2.3.2 液鍛壓力為40MPa、70MPa、80Mpa 時的斷口形貌如圖10(a)、(b)、(c)所示。

圖10 鎂合金試樣金相圖

試樣拉斷后的宏觀斷口呈暗灰色,圖10(a)、(b)、(c)分別為40MPa、70MPa、80MPa 壓力下液態模鍛試樣拉伸斷口掃描電鏡圖。 從圖片中可以明顯觀察到韌窩的形成,尤其壓力為70Mpa 的試樣斷口中, 分布著不同深淺的韌窩,表明發生了較大的塑性變形。 與此相比,40MPa 試樣斷口中韌窩較為粗大,拉伸時對外力的變形抗力稍差,試樣的塑性和抗拉強度也較低。壓力為80MPa 左右的試樣,斷口出現部分準解理臺階,有脆斷傾向,壓力過高,導致液態模鍛后期液鍛件表面和試樣內部塑性變形量不同,內部出現顯微裂紋,影響其力學性能。

2.4 對實驗數據進行Matlab 處理

抗拉強度是評價試樣力學性能的重要指標,用Matlab 處理該組實驗得到的抗拉強度數據, 處理結果如圖11 所示。 分析壓力的變化對液態模鍛件抗拉強度的影響,發現最佳的壓力參數為65~70MPa。 綜合分析擬合圖結果,可以獲得在40~80MPa 區間液態模鍛鎂合金抗拉強度σb 與液鍛壓力P 的關系,得出表征方程式。

圖11 液鍛比壓與抗拉強度關系擬合曲線

圖中的折線點為實驗測得的實際數據, 光滑曲線為Matlab 擬合曲線, 表征方程式為:y=-0.771x2+10.3971x-58.0857。

3 結論

3.1 對實驗結果得到的數據使用Matlab 軟件進行處理,找出實驗參數與試樣力學性能的表征關系式。 綜合分析,得出AZ31 液態模鍛壓力為65MPa~70MPa 左右。

3.2 與普通金屬型鑄造工藝相比, 液態模鍛工藝能大幅提高鎂合金件力學性能, 普通鑄件的抗拉強度一般為200MPa~225MPa, 而液鍛件抗拉強度達到了280Mpa左右。

液態模鍛工藝中,工藝參數的合理控制尤為重要,直接關系到液鍛件質量的好壞。本文以AZ31 鎂合金的直接液鍛為例,對液鍛工藝最佳參數進行了探索分析,為在工業生產中應用鎂合金液態模鍛提供參考。 從實驗過程及實驗結果的研究中發現,影響規律比較明顯。 但由于研究條件有限, 只對鎂合金液態模鍛工藝中最重要的參數進行了研究,還需繼續完善。

[1]王渠東,丁文江.鎂合金研究開發現狀與展望[J].世界有色金屬,2004(7):8-11.

[2]羅守靖,陳炳光.液態模鍛與擠壓鑄造技術[M].北京:化學工業出版社,2006,12.

[3]宋鑫,張會,周揚,等.液態模鍛技術的應用現狀[J].鑄造技術,2012(06):715-717.