金屬/玻璃鋼柱殼膠接頭拉伸實驗聲發射監測

劉 然,周 偉,李亞娟,包正宇,陳維業,李曉彤

金屬/玻璃鋼柱殼膠接頭拉伸實驗聲發射監測

劉然1,周偉1,李亞娟1,包正宇2,陳維業1,李曉彤1

(1.河北大學質量技術監督學院,河北保定071002;2.天津水泥工業設計研究院有限公司,天津300400)

為研究膠接長度對風電葉片柱殼膠接接頭力學性能及聲發射響應特征的影響,對金屬/玻璃鋼柱殼試件的拉伸實驗全過程進行聲發射監測。結果表明:柱殼試件拉伸過程基本為線性破壞,膠接接頭的失效模式為界面破壞,損傷多發生在膠層邊緣應力集中處。加大膠接長度,能有效增強金屬/玻璃鋼柱殼試件的膠接強度。較大的膠接長度對應的聲發射信號幅度高、相對能量高、撞擊累積數多。因此,在風電葉片復合材料葉根部位的安全評估時,可將聲發射信號的動態變化特征作為評判依據。

風電葉片;復合材料;柱殼;拉伸實驗;聲發射監測

doi:10.11857/j.issn.1674-5124.2015.09.028

0 引言

隨著煤、石油等傳統能源的消耗日益嚴重,人們越來越重視風能的開發和利用[1]。風電葉片是將風能轉化為電能的重要部件,也是風力發電機組的關鍵部件,因此它的質量是保證風電機組正常發電的決定性因素[2]。玻璃鋼(FRP)由于其輕質量、高強度等優點,成為大型風電葉片的常用材料。發電機組的金屬螺栓一般采用膠接方式預埋到葉片根部形成柱殼結構,而國內葉片斷裂主要發生在葉片根部[3];因此,對金屬/玻璃鋼柱殼膠接強度的研究,對確保風電葉片正常工作具有重大意義。

聲發射技術能夠實時監測材料和結構的動態損傷過程。近年來,國內外相關學者將聲發射用于監測膠接接頭的損傷破壞加載過程,從而更加全面地了解膠接接頭的損傷破壞機理。胡紹海等[4]將聲發射技術應用到金屬膠接結構的缺陷檢測和強度估計中,Mohamed等[5]利用聲發射監測復合材料膠接接頭拉伸破壞的信號變化,Croccolo等[6]又將聲發射應用到復合材料膠接接頭的缺陷評估中。然而,針對風電葉片金屬/玻璃鋼柱殼損傷破壞的聲發射研究較少[7-11]。為此,本文對金屬/玻璃鋼柱殼試件的拉伸實驗過程進行聲發射監測,研究其不同膠接長度的拉伸力學性能和聲發射響應特征,為風電葉片的安全性評估和健康監測提供重要的參考依據。

圖1 試件加載現場圖

1 實驗部分

1.1柱體和殼體材料

柱體材料為42CrMoA鋼,直徑為28mm;殼體材料采用玻璃纖維單軸向布(ECW600-1270,600g/m2)和玻璃纖維雙軸向布(E-DB800-1270(±45°),800g/m2),兩種玻璃纖維布裁剪成尺寸為200mm×200mm矩形塊。實驗采用的環氧樹脂(Araldite LY 1564 SP)與固化劑(Aradur 3486)的質量比為100∶34。

1.2柱殼試樣制備

采用手糊成型的方式,將裁剪的單向和多向纖維布交替纏繞在金屬螺栓上,室溫固化48h,干燥箱內80℃后固化12 h,得到內徑為30mm,壁厚為10mm的殼體。然后對殼體內表面進行加工清洗,柱體和殼體對齊后,注入相同的環氧樹脂膠液,固化獲得金屬/玻璃鋼柱殼試件,膠層厚度約為1mm,膠接接頭的長度分別為20mm和40mm。

1.3性能測試

金屬/玻璃鋼柱殼試件的拉伸實驗在CMT5305型萬能拉壓試驗機上完成,采用位移加載控制,加載速率為2mm/min,勻速單向拉伸。在試件拉伸過程中,同時用AMSY-5全波形聲發射儀實時監測并采集整個過程的聲發射信號。對于兩種不同的膠接長度,有效試件不低于6組。試件加載過程中,用1個VS150-RIC型傳感器監測采集聲發射信號,傳感器用膠帶固定在金屬螺栓上,用高真空油脂作為耦合劑,傳感器與膠接接頭上邊緣的距離為55mm。該傳感器的內置前置放大器的增益為34dB,頻帶寬度為100~450kHz,中心頻率為150kHz。采樣頻率設為5MHz,信號的采集閥值提高到46dB。試樣加載與聲發射監測如圖1所示。

2 結果與討論

2.1拉伸力學性能

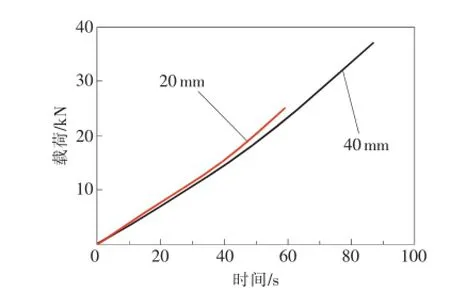

圖2為金屬/玻璃鋼柱殼試件拉伸實驗的載荷-時間曲線,可以看出膠接長度為40mm的試件承受的最大載荷為37.2 kN,失效強度為52.7MPa;膠接長度為20mm的試件承受的最大載荷為25.3 kN,失效強度為35.8MPa。從開始加載到螺栓與殼體完全脫離的過程中,載荷-時間曲線總體表現為線性,當加載到一定載荷時,膠接接頭被破壞,螺栓與殼體完全脫離。在拉伸加載過程中,兩種試件基本表現為線性破壞,但膠接長度為40mm的試件承受的最大載荷大于膠接長度為20mm的試件,這是由于膠接長度決定著膠層本身的強度、界面結合強度等影響接頭強度的因素。因此,加大膠接長度,能有效增強金屬/玻璃鋼柱殼試件膠接強度。

圖2 柱殼拉伸載荷-時間曲線

圖3為膠接接頭破壞特征,從圖中可以看出,膠接接頭界面外觀基本光滑平整,損傷大多發生在膠層邊緣應力集中處,該應力集中處的損傷引起整個膠接接頭的破壞;膠黏劑內部和殼體纖維只有少許的損傷破壞,這是因為膠接接頭的強度低于膠黏劑自身的強度,導致柱殼試件膠接接頭的主要失效模式為界面破壞。

圖3 試件破壞結構特征

2.2拉伸響應聲發射特征

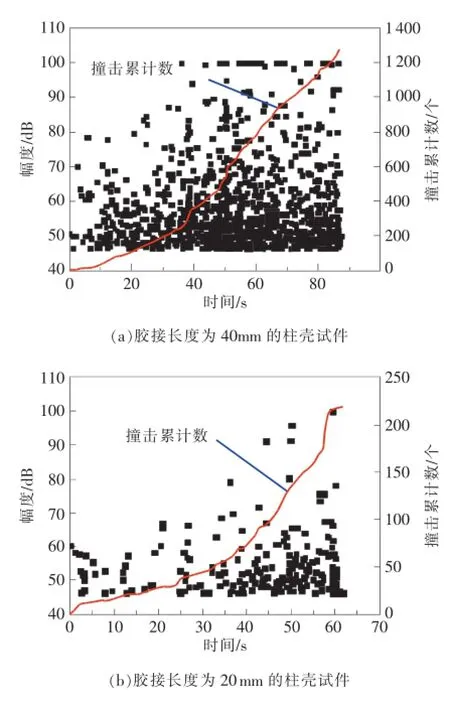

圖4為金屬/玻璃鋼柱殼試件加載過程中的聲發射信號撞擊累積數-幅度-時間歷程。根據圖中聲發射撞擊累積數和幅度的變化情況,可將整個過程分為起始演化階段和拉脫破壞階段。從圖4(a)中可知膠接長度為40mm的試件在起始演化階段出現的聲發射信號幅度大部分低于70dB,且聲發射撞擊累積數變換緩慢;隨著載荷的增加,加載進入拉脫破壞階段,此時膠接接頭開始出現損傷,出現大量的聲發射信號,幅度高于80 dB的開始增多,最高可達99.8 dB,且聲發射撞擊累積數急劇增加,直至膠接接頭完全拉脫。圖4(b)與圖4(a)相比,起始演化階段的聲發射信號更少,且幅度較低,大部分低于60 dB;進入破壞拉脫階段,聲發射信號開始增加,出現了少量幅度大于80 dB的信號,整個加載過程中,撞擊累積數明顯少于膠接長度為40mm的試件。

圖4 聲發射信號撞擊累積數-幅度-時間圖

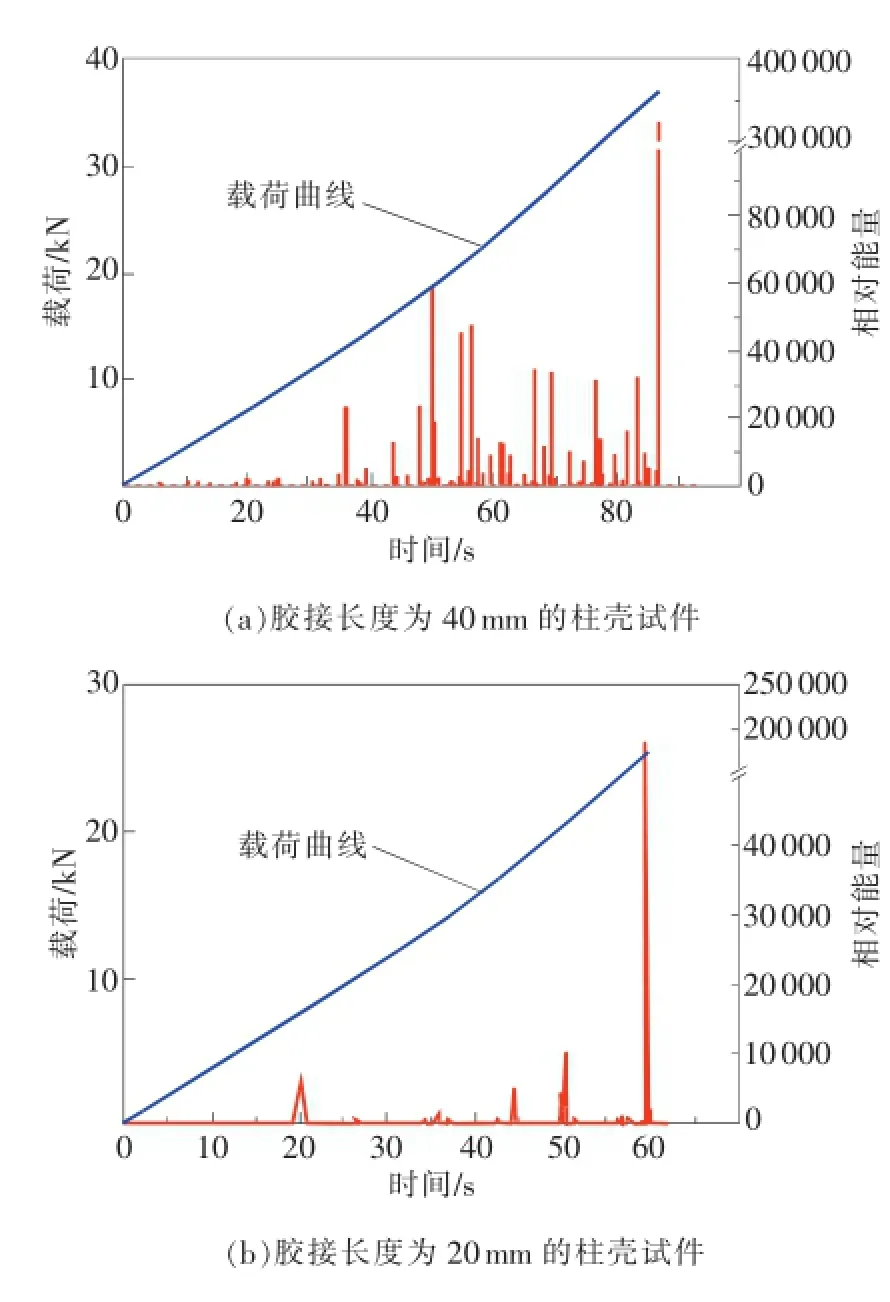

圖5 柱殼試件載荷-相對能量-時間圖

對比圖4(a)和圖4(b)可以看出,兩種試件的聲發射信號幅度和撞擊累積數變化規律大致相同;但膠接長度為40mm的試件聲發射事件明顯更多,且加載過程中的信號幅度和撞擊累積數均高于膠接長度為20mm的試件,這也與圖3中殼體纖維的破壞有關。因此,膠接長度越大,對應的聲發射事件越多,撞擊累積個數越高,信號的幅度越高。

圖5為金屬/玻璃鋼柱殼試件加載過程中的載荷-相對能量-時間歷程圖。從圖5(a)中可以看出,膠接長度為40mm的試件在加載的初始階段由于膠接接頭并無損傷,所以未出現明顯的聲發射能量釋放;隨著載荷的繼續增加,20 s后,進入拉脫破壞階段,聲發射事件越來越多,其相對能量越來越高,直至膠接接頭完全拉脫,此時對應的聲發射相對能量最高,數值為323000,整個拉伸過程持續87s。圖5(b)中可以看出,膠接長度為20mm的試件在初始階段與圖5(a)相似,并未釋放明顯的聲發射信號;隨著載荷的繼續增加,在20s后,進入拉脫破壞階段,開始出現聲發射事件,但其相對能量數值遠低于圖5(a),直至膠接接頭完全拉脫,才出現高能量聲發射事件,此時對應的最高相對能量為186240,整個拉伸過程持續62 s。

對比圖5(a)和圖5(b)可知,兩種試件在整個加載工程中,相對能量變化規律大致吻合,初試演化階段均無明顯的聲發射能量釋放;隨著載荷的增大,同時在20 s時進入了拉脫破壞階段,膠接長度為40mm的試件在此階段聲發射的相對能量高于膠接長度為20mm的試件,且拉脫破壞階段持續時間更長;這是因為隨著膠接長度的增加,膠接面積變大,應力集中更加明顯,能夠采集到的聲發射信號更多。上述結果進一步證明了膠接接頭應力集中區域引起的整個膠層破壞與其對應的聲發射信號相關,可為柱殼結構的無損檢測提供重要依據。

3 結束語

1)風電葉片金屬/玻璃鋼柱殼試件的拉伸過程基本表現為線性破壞,直至增大到一定載荷,膠接接頭斷開,接頭的失效模式為界面破壞,損傷大多發生在膠層邊緣應力集中處,該處的損傷引起整個膠接接頭的破壞。

2)兩種膠接長度的試件在初始階段出現低幅度的聲發射信號,其相對能量較低,撞擊累積數少,進入拉脫破壞階段,聲發射事件明顯增多,出現高幅度信號,撞擊累積數持續增多,對應較高的聲發射相對能量。加大膠接長度,能有效增強金屬/玻璃鋼柱殼試件的膠接強度。

3)在整個拉脫加載過程中,較大的膠接長度對應的聲發射信號幅度和相對能量較高、撞擊累積數較多。聲發射信號的動態變化特征可作為風電葉片葉根部位安全評估的重要依據。

[1]戴春暉,劉鈞,曾竟成,等.復合材料風電葉片的發展現狀及若干問題的對策[J].玻璃鋼/復合材料,2008(1):53-56.

[2]何杰,杜玲,王冬生.風電葉片的主要缺陷與無損檢測技術評價[J].玻璃鋼,2003(1):1-7.

[3]周偉,張洪波,馬力輝,等.風電葉片復合材料結構缺陷無損檢測研究進展[J].塑料科技,2010,38(12):84-86.

[4]胡紹海,張樹京.膠接結構的聲發射檢測[J].無損檢測,1996,16(6):154-163.

[5]Mohamed B K,KalaiChelvan K,Vijayaraghavan G K,et al.Acoustic emission wavelet transform on adhesively bonded single-lap joints of composite laminate during tensile test[J].Journal of Reinforced Plastics and Composites,2013,32(2):87-95.

[6]Croccolo D,Cuppini R.Adhesive defect density estimation applying the acoustic em ission technique[J]. International Journal of Adhesion and Adhesives,2009,29(3):234-239.

[7]Li H Y,Li J Y,Yun X F,et al.Non-destructive examination of interfacial debonding using acoustic emission[J].Dental Materials,2011,27(10):964-971.

[8]Magalh a~es A G,Moura M F S F.Application of acoustic emission to study creep behaviour of composite bonded lap shear joints[J].NDT&E International,2005,38(1):45-52.

[9]Bak K M,Kalaichelvan K,Vijayaraghavan G K,et al. Study on the effect of adhesive thickness of single lap joints using acoustic emission and FEA[J].Insight,2013,55(1):35-40.

[10]Bonhote P,Gmur T,Botsis J,et al.J Stress and damage analysis of composite-aluminium joints used in electrical insulators subject to traction and bending[J]. Composite Structures,2003,64(4):359-367.

[11]Cho N Y,Ferracane J L,Lee I B.Acoustic emission analysis of tooth-composite interfacial debonding[J]. Journal of Dental Research,2013,92(1):76-81.

Acoustic em ission monitoring for adhesive joints of Metal/FRP cylinder-shell under tensile test

LIU Ran1,ZHOU Wei1,LI Yajuan1,BAO Zhengyu2,CHEN Weiye1,Li Xiaotong1

(1.College of Quality and Technology Supervision,Hebei University,Baoding 071002,China;2.Tianjin Cement Industry Design&Research Institute Co.,Ltd.,Tianjin 300400,China)

In order to study influences that different lengths affect mechanical properties and acoustic emission(AE)responding characteristics of adhesive joints of wind turbine blade Metal/ FRP cylinder-shell,the whole progresses of tensile tests were monitored by AE.The results show that the load-time curve of cylinder-shell specimens is basically linear and the failure mode is the interfacial failure,and the damage evolutions are mostly occurred in the edge of the adhesive layer.Increasing the length can effectively improve the bonding strength of Metal/FRP cylindershell specimens.Higher AE amplitude,relative energy and more cumulative hits are connected with the damage process of specimens with longer length.Therefore,dynamic characteristics of AE signals can provide evidences for security evaluation of wind turbine blades composite roots.

wind turbine blade;composite material;cylinder-shell;tensile test;acoustic emission monitor

A

1674-5124(2015)05-0125-04

2014-11-21;

2015-01-19

河北省自然科學基金項目(E2012201084)河北大學大學生創新創業訓練項目(2014074)

劉然(1990-),男,河北唐山市人,碩士研究生,專業方向為復合材料聲發射檢測研究。