3-甲基-2-丁烯-1-醇的制備新工藝

周寶強,宋林林,張楠,高瑞昶

(天津大學化工學院,天津 300072)

3-甲基-2-丁烯-1-醇俗稱異戊烯醇,為無色透明液體,是合成高效低毒農藥擬除蟲菊酯類殺蟲劑的重要中間體,也用于合成橡膠及其他精細化學品[1]。目前工業上合成異戊烯醇的方法主要有異丁烯與甲醛縮合工藝和鹵代異戊烯經酯化再皂化工藝。異丁烯與甲醛縮合工藝[2-4]是一種綜合利用C4餾分中異丁烯組分的綠色環保生產工藝。但該法需要在高溫高壓條件下進行催化反應,反應條件苛刻,設備投資大[5]。鹵代異戊烯的先酯化再皂化工藝[6]則是先使異戊二烯和無水的鹵化氫選擇性加成得到鹵代異戊烯,再使鹵代異戊烯與無水乙酸鈉催化轉化成乙酸異戊烯酯,最后在堿性條件下水解得到異戊烯醇。這條工藝路線雖然反應比較平穩,但是反應工序相對較多,操作成本高[7]。

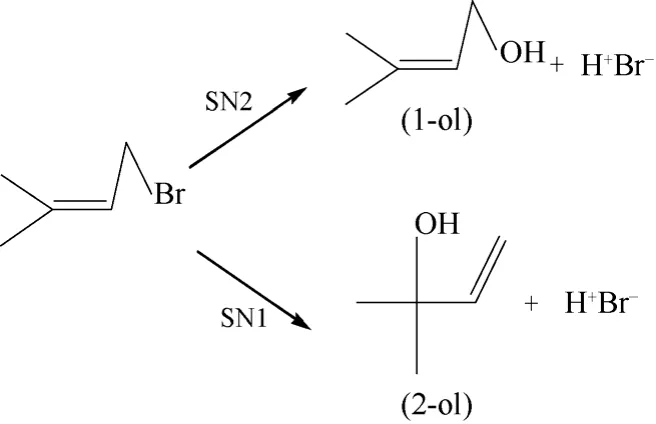

本工藝以異戊二烯與無水鹵化氫[8-9]的加成產物溴代異戊烯為起點,直接在堿性條件下進行水解反應。由于溴代異戊烯的水解同時存在著SN1歷程和SN2歷程,其中,發生SN1重排反應時會生成大量異戊烯醇的同分異構體2-甲基-3-丁烯-2-醇(又稱為甲基丁烯醇),使水解反應生成異戊烯醇的轉化率降低。因此,本工藝通過對溶劑種類、溶劑用量、溫度、加堿量以及反應時間等條件進行優化,限制SN1歷程的進行,使水解反應最大程度地以SN2歷程進行,從而大幅提高異戊烯醇的轉化率。水解反應結束后,采用間歇精餾的分離工藝對異戊烯醇進行分離和純化,為異戊烯醇的工業化生產提供依據。

1 制備新工藝

1.1 工藝流程

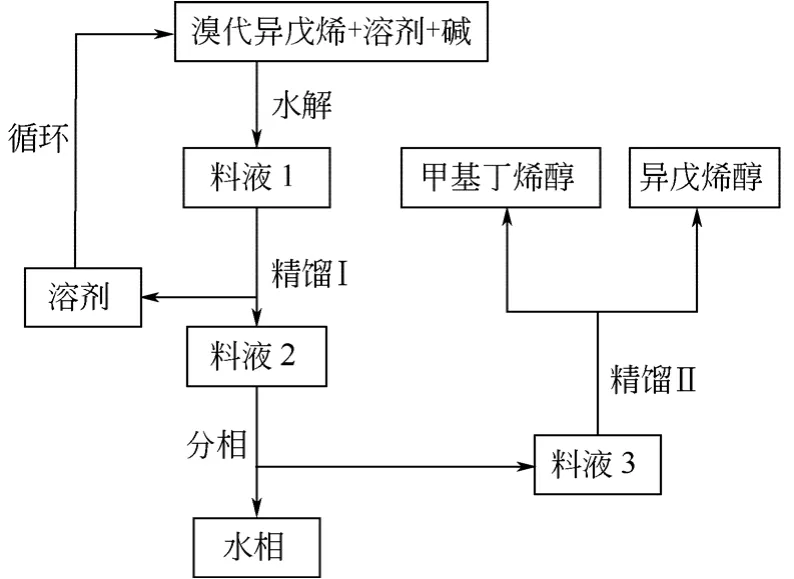

整個工藝的流程如圖1所示。

圖1 工藝流程

起始原料溴代異戊烯在偶極溶劑環境與堿液直接發生如圖2的SN1、SN2水解反應。然后將得到的水解母液進行一次精餾操作回收溶劑,分相后再進行一次精餾操作,最終分離得到產品異戊烯醇。

1.2 實驗試劑

溴代異戊烯(99%,廣拓化學有限公司)、DMF、DMAC、THF、DMSO、丙酮、乙腈、去離子水、氫氧化鈉(所用溶劑試劑均為分析純,天津市光復科技發展有限公司)

1.3 實驗儀器

三口燒瓶(附冷卻裝置和溫度計)、集熱式恒溫加熱磁力攪拌器、福立9750氣相色譜儀、分析天平、間歇精餾塔(有效填料段高度1200mm,塔徑20mm,內裝2mm×2mm的不銹鋼三角環填料)、 卡爾費休水分測定儀。

圖2 SN1、SN2水解反應

2 水解反應部分

向帶有攪拌裝置、冷卻裝置和溫度計的三口燒瓶中加入適量的溶劑、水和NaOH,設定初始溫度,開啟攪拌并開始加熱。待溫度達到設定值后,將溴代異戊烯加入到三口燒瓶中,開始反應。隨著反應的進行,取樣,通過氣相色譜檢測溴代異戊烯水解產物中異戊烯醇的含量。

2.1 溶劑種類對水解反應的影響

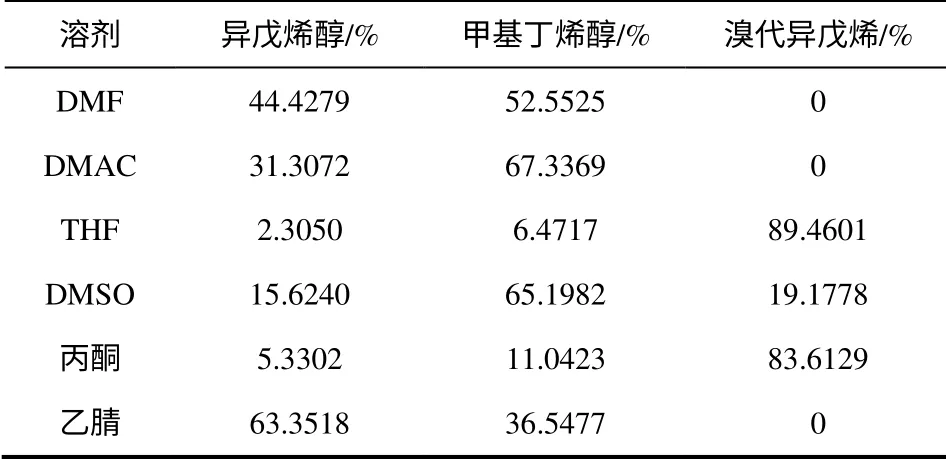

溴代異戊烯的水解主要發生SN1反應生成大量甲基丁烯醇和相對少量的異戊烯醇。所以,通過加入一種溶劑來促進SN2反應、提高水解反應生成異戊烯醇的選擇性。偶極性溶劑的偶極正端藏于分子內部,對于負離子很少溶劑化,故親核試劑一般可以不受偶極溶劑分子包圍,有利于SN2反應的進行。所以在堿性環境下,使用不同的偶極性溶劑使溴代異戊烯發生水解反應,反應時間為30min。溶劑種類對水解反應的影響見表1(表內數字為質量分數,下同)。

表1 溶劑種類對水解反應的影響

由表1可見,采用THF、DMSO、丙酮為溶劑時,反應30min之后均有原料剩余,反應不徹底。而采用DMF、DMAC、乙腈為溶劑時,均可反應完全。但是以乙腈為溶劑時,水解反應的異戊烯醇生成率明顯高于前兩者,因此水解反應的溶劑選用乙腈。

2.2 溶劑量對水解反應的影響

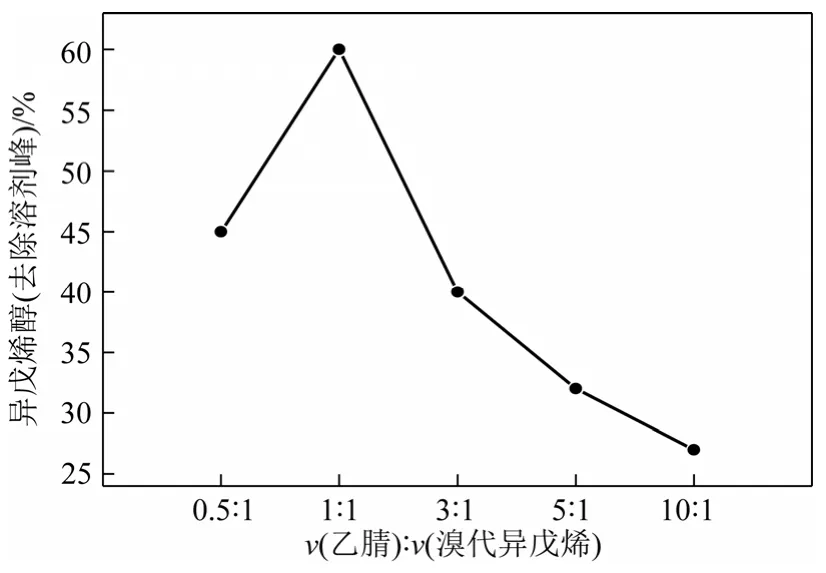

在常壓、60℃水浴、堿性條件下,將20mL(22g)溴代異戊烯分別與不同量的乙腈中進行水解,反應時間30min,考察溶劑加入量對水解反應的影響。溶劑量對水解反應的影響見圖3。

由圖3可見,溶劑量過多或過少都不利于反應的進行,最優溶劑量比為v(乙腈):v(溴代異戊烯)=1∶1。

圖3 溶劑量對水解反應的影響

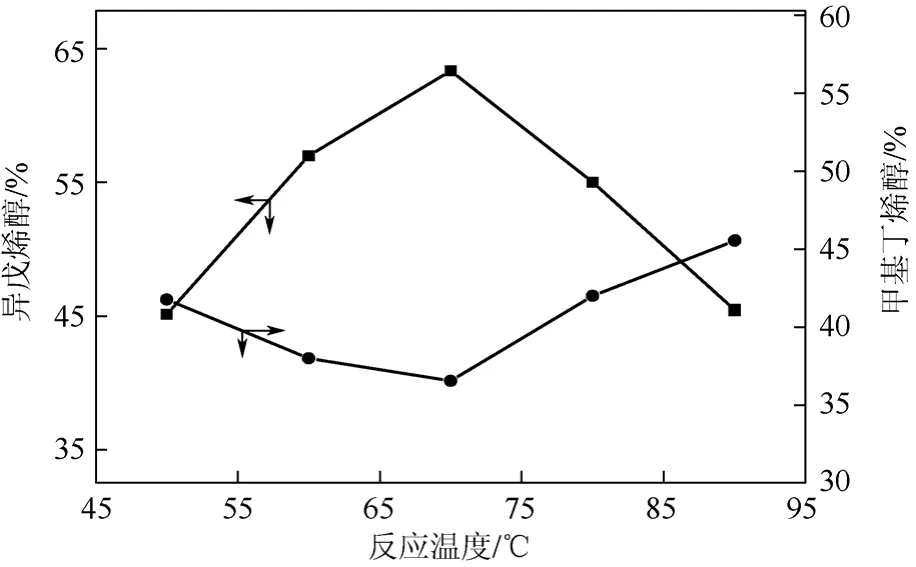

2.3 溫度對水解反應的影響

反應溫度是影響溴代異戊烯水解速率和目標產物選擇性最重要的工藝參數。在溴代異戊烯投料量為20mL(22g),乙腈加入量為20mL,加入適量堿溶液的條件下,考察溫度對水解速率的影響。反應溫度對水解反應的影響見圖4。

圖4 反應溫度對水解反應的影響

由圖4可見,隨著溫度的升高,水解產物中的異戊烯醇含量呈現先增多后降低的趨勢,且在70℃時候達到最大值,此時異構產物甲基丁烯醇的含量最少。說明此溫度下反應的選擇性最好,所以水解反應的最適溫度為70℃。

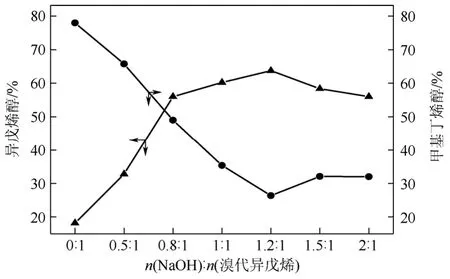

2.4 NaOH用量對水解反應的影響

在反應溫度為70℃時,加入20mL(22g)溴代異戊烯、20mL乙腈、10g水,考察NaOH用量對水解反應的影響。NaOH用量對水解反應的影響見 圖5。

由圖5可見,堿量過少,反應速率慢,反應時間長。堿過量的情況下,溴代異戊烯與產物異戊烯醇在堿性條件下容易發生成醚反應,降低異戊烯醇的收率。隨著NaOH用量的增多,水解產物中的異戊烯醇含量先增多后有略微下降。所以,當n(NaOH)∶n(溴代異戊烯)=1.2∶1時,即為水解反應最適的NaOH用量。

圖5 NaOH用量對水解反應的影響

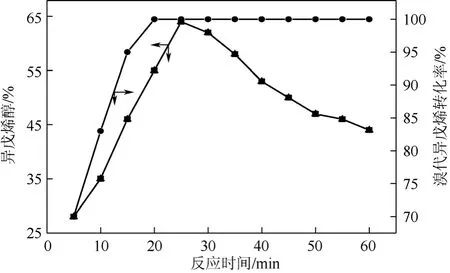

2.5 反應時間的對水解反應的影響

溴代異戊烯的水解速度較快,確定合理的反應時間能提高反應速率和選擇性,同時有效抑制成醚副反應的發生。70℃條件下,加入20mL(22g)溴代異戊烯、20mL乙腈、10g水、4.66g NaOH,進行水解反應。反應時間對水解反應的影響見 圖6。

圖6 反應時間對水解反應的影響

由圖6可見,在反應時間為20min時,溴代異戊烯的轉化率基本上已經達到100%。異戊烯醇在水解產物中的含量隨著反應時間逐漸增加,在25min時達到最大,之后呈下降趨勢。因此最適合的反應時間為25min。

由以上實驗確定,由溴代異戊烯水解制備異戊烯醇的最佳反應條件為:在70℃的反應溫度下,采用乙腈作為溶劑,v(乙腈):v(溴代異戊烯)=1∶1,堿用量為n(NaOH):n(溴代異戊烯)=1.2∶1,反應時間為25min。此時,水解反應得到異戊烯醇的轉化率最高達63.35%。

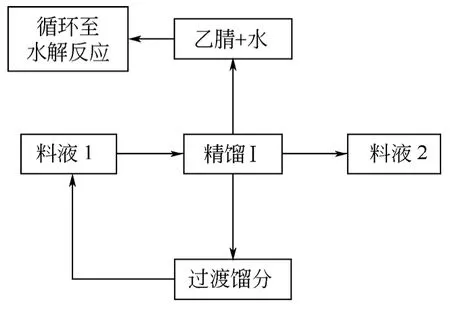

3 精餾分離部分

采用兩次間歇精餾操作對水解反應后的水解母液進行分離。首先將得到的水解母液進行一次精餾操作(精餾Ⅰ)回收溶劑,分相后再進行一次精餾操作(精餾Ⅱ),最終得到產品異戊烯醇。

3.1 精餾Ⅰ過程

精餾Ⅰ工藝流程見圖7。

圖7 精餾Ⅰ工藝流程

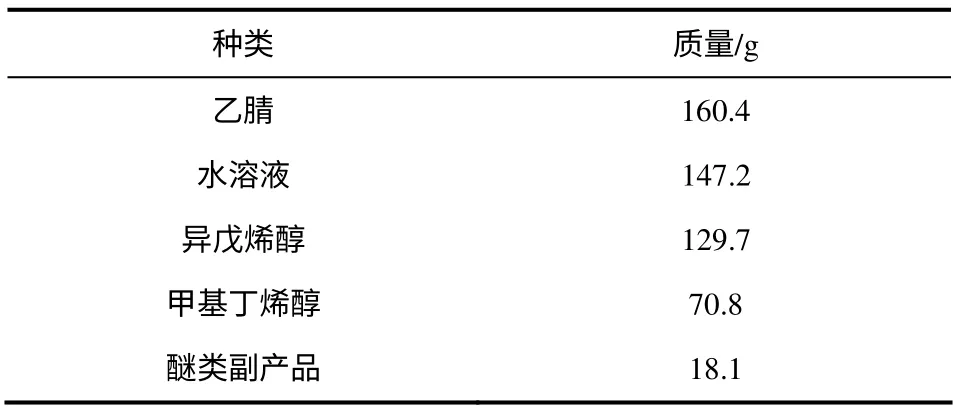

以乙腈作溶劑,70℃的條件下進行水解反應,得到526.2g料液1。經卡爾費休水分儀和氣相色譜分析得其組成如表2。

表2 料液1各組分組成

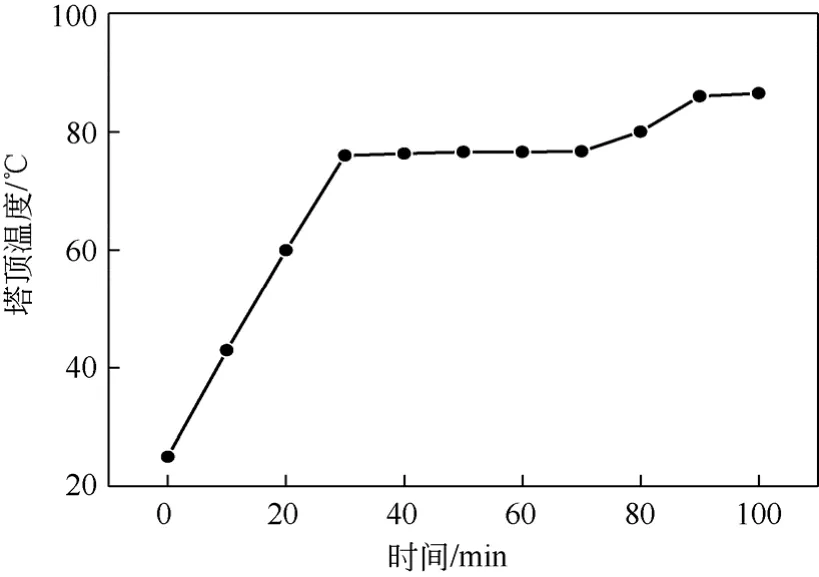

溶液呈均相,將上述料液1加入到一個1L的精餾釜中,進行常壓間歇精餾操作。精餾過程中,全回流半小時之后,塔頂溫度穩定在76~77℃(乙腈和水的共沸溫度),開始塔頂采出。采取恒回流比操作方式(回流比為3),采出40min左右時頂溫開始上升,逐漸加大回流比,氣相色譜在線監測塔頂組成變化,當塔頂乙腈采出完畢時停止采出,同時停止精餾操作。實驗結果見圖8、圖9。

由氣相色譜檢測塔頂產品,只有乙腈一個組分峰,由卡爾費休水分儀測定,水分含量為24%。由于堿濃度對水解反應影響不大,因此,塔頂采出的乙腈、水混合物可以循環利用,綠色經濟。

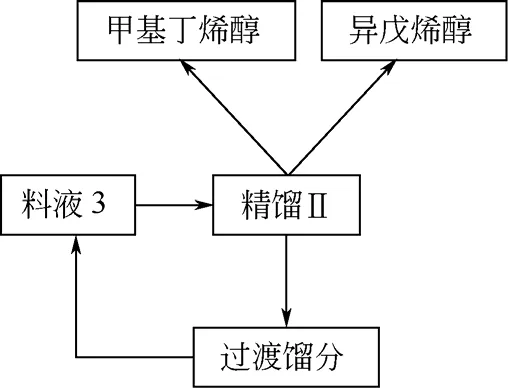

3.2 精餾Ⅱ過程

精餾Ⅱ工藝流程見圖10。

圖8 塔頂溫度隨時間變化圖(Ⅰ)

圖10 精餾Ⅱ工藝流程

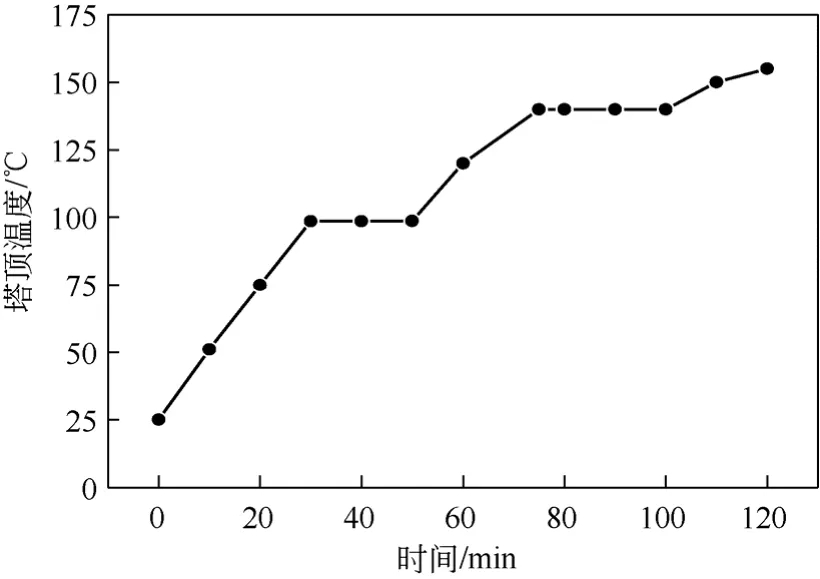

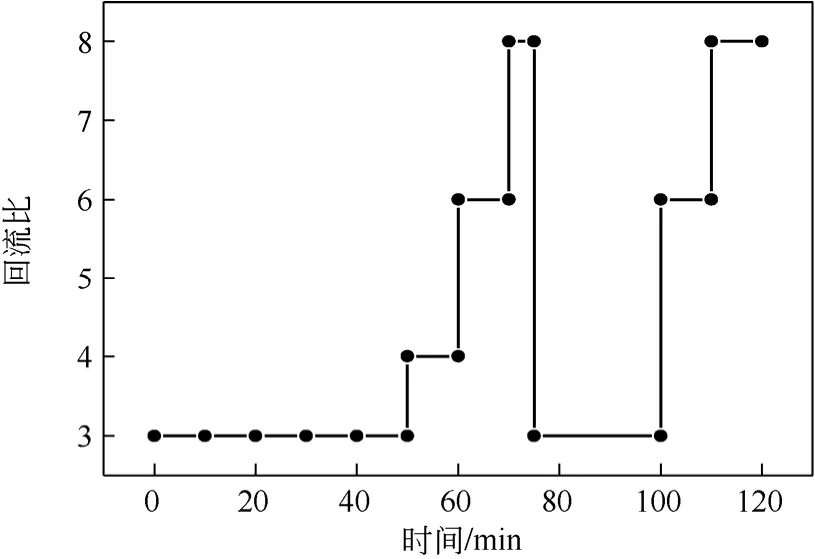

將精餾釜中剩余的料液2轉移至500mL的分液漏斗中進行分液,去除水相,對剩余的料液3繼續進行常壓間歇精餾操作,在本次精餾過程中,全回流半個小時之后,塔頂溫度穩定在99℃,開始塔頂采出。開始采取恒回流比操作方式(回流比為3),大約采出20min時頂溫開始上升,加大回流比。氣相色譜在線監測塔頂組成變化,當塔頂甲基丁烯醇采出完畢時,開始采出異戊烯醇。此時頂溫穩定在140℃,回流比設定3,當頂溫開始上升時,加大回流比,氣相色譜在線監測塔頂組成變化,當異戊烯醇含量低于98%時,停止精餾操作。

圖11 塔頂溫度隨時間變化圖(Ⅱ)

圖12 回流比隨時間變化圖(Ⅱ)

通過間歇精餾操作,最終得到了117.5g純的異 戊烯醇,精餾操作的收率達到90.6%。綜上所述,經溴代異戊烯水解和精餾分離操作,本工藝最終的異戊烯醇總收率可達57.4%。

4 結 語

本工藝以異戊二烯和無水鹵化氫的加成產物溴 代異戊烯為起點,直接在堿性條件下水解得到異戊烯醇。反應操作簡便,易于合成。利用精餾操作能得到純的異戊烯醇產品,且分離出中的溶劑可循環利用,綠色經濟。水解反應和分離操作簡單易行,生產成本低,效益高,有利于實現工業化。

[1] 秦國明,秦技強,傅建松,等. 異戊烯醇合成與應用研究進展[J]. 石油化工技術與經濟,2010(3):55-58.

[2] Yamamoto Y,Yoshida Y. Process for preparing unsaturated alcohols:US,4028424[P]. 1977-06-07.

[3] Johnson P. Preparation of unsaturated alcohols:GB,1197971[P]. 1970-08-07.

[4] Wilkes J B,Wall R G. Reaction of dinitrogen tetraoxide with hydrophilic olefins:Synthesis of citric and 2-hydroxy-2- methylbutanedioic acids[J].The Journal of Organic Chemistry,1980,45(2):247-250.

[5] 余慧群,廖艷芳,周海,等. 異構化反應合成異戊烯醇的研究進展[J]. 精細石油化工,2012,29(1):79-82.

[6] 崔茹平,林躍華,吳皚璐.三氟氯氰菊酯中間體異戊烯醇的制備[J].廣州化工,2001(6):22-23.

[7] 于洪遠,劉純山. 3-甲基-2-丁烯-1-醇的合成方法[J]. 精細化工中間體,2006,36(6):14-15+21.

[8] 顏延寧,朱斌. 2-甲基-3-丁烯-2-醇合成3-甲基-2-丁烯-1-醇[J]. 農藥,2011,50(12):867-869.

[9] 楊芝,邱貴生,程建芳. 異戊烯醇的合成工藝研究[J]. 化工時刊,2012,26(6):24-26.