藥芯焊絲在模具維修管理中應用

劉現棟 任光合(.哈爾濱汽輪機廠有限責任公司 哈爾濱 .華創天元實業發展有限責任公司 河北 廊坊)

藥芯焊絲在模具維修管理中應用

劉現棟1任光合2

(1.哈爾濱汽輪機廠有限責任公司哈爾濱2.華創天元實業發展有限責任公司河北廊坊)

隨著機械制造業的快速發展,模具維修已成為生產中的一大難題。為此業內人士研究出多種焊接方式,其中表面堆焊是較為實用和快捷的方式。現從CO2氣體保護焊及埋弧堆焊的角度介紹模具的維修方法及效果。

藥芯焊絲模具維修埋弧堆焊CO2氣體保護焊

一、前言

實際生產中,一些模具會產生局部的磨損或損壞,如果重新加工首先是周期較長,極易耽誤生產;其次是成本較高,加重企業的生產負擔。因此,企業多采用對模具進行維修等方法解決磨損或損壞問題,如表面研磨、鑲嵌耐磨塊、表面堆焊等。表面堆焊有電弧焊、電阻焊、高能束焊、釬焊及特殊焊接(高頻焊、摩擦焊、超聲波焊等)5種主要方式,電弧焊是較常用的堆焊方式。焊接材料主要分為焊條、焊絲、焊帶、焊劑等,藥芯焊絲作為焊絲的一種,是近年來重點發展的焊接材料之一。現就藥芯焊絲電弧焊在模具中的應用進行論證。

二、模具維修及問題描述

隨著機械制造業的發展,模具行業的生產規模和質量也有了迅速發展和提高且成為生產中的支柱企業。眾多的沖壓模具已經成為企業的主要資產,為保證磨具性能多采用高強度鋼,比如BH鋼(烤漆硬化鋼)、DP鋼(雙向硬化鋼)、TRIP鋼(相變誘導塑性鋼)等,這些材料的使用,既改變了零部件的應變能力分布及碰撞吸收特性,也提高了整體性能。但高強度鋼的使用,給零件加工帶來了起皺、破裂及回彈等潛在問題,這對模具的硬度和精度提出了更高的要求,同時也增加了模具制造的成本。沖壓模具的硬度一般多在58 HRC以上,要求具有良好的耐磨性、強度及韌性,多采用碳素工具鋼、合金工具鋼、鑄鐵、空冷鋼等材料。在生產過程中沖壓模具與生產材料相接觸以及傳遞壓力等,會產生磨損、斷裂、變形及疲勞等時效形式。黏著磨損是沖壓模具失效的主要形式,同時附帶少量的磨粒磨損和疲勞磨損。模具失效的原因有多種,如材料性能不過關、熱處理不合格、表面加工不達標、使用維護不符合要求等。

三、藥芯焊絲的種類及特點

焊絲按照制造方法可分為實芯焊絲和藥芯焊絲,藥芯焊絲也稱為管狀焊絲(或折疊焊絲),是近年來迅速發展的一種新型焊接材料。它是將藥粉包在以不同加工方法制成的薄鋼帶或鋼管內,經軋拔加工制成的焊絲,主要有氣體保護焊、埋弧自動焊和自保護焊等幾種類型。藥芯焊絲可通過調整藥芯添加物的種類和比例,來改變焊接材料的應用場合,當直徑<2 mm時,截面多為O形;當截面>2 mm2時,截面多采用T形、E形、梅花形及雙層形等特殊截面。由于金屬外皮進入到焊芯內部,特殊截面的焊絲熔滴過渡、抗飛濺等性能有所改善,利于提高電弧穩定性。

相比實芯焊絲,藥芯焊絲制造成本較高、送絲困難、保管條件嚴格,因此發展的較晚。但藥芯焊絲具有飛濺小、焊縫成形美觀、焊接速度快、可全方位焊接等特點,在近10年引起國內相關企業的關注。模具維修中采用的藥芯焊絲多為高強度鋼用藥芯焊絲和耐磨堆焊用藥芯焊絲。高強度鋼用焊絲按焊縫強度高低分為Mn~Mo系和Mn~Cr(Ni)~Mo系,當焊接強度要求較高時,一般常采用含Ni的焊絲,采用燒結型焊劑。耐磨堆焊用藥芯焊絲耐磨堆焊常采用CO2堆焊、埋弧堆焊及自保護焊絲的方式。CO2堆焊所用焊絲一般較細,其特點是熔敷速度快、焊渣較少、焊道美觀,多用于合金成分不太高的準焊層。藥芯焊絲埋弧堆焊一般采用大直徑的焊絲,焊接效率較高,焊接硬度值可通過焊劑調節。自保護藥芯焊絲是鋼帶包裹藥粉,加入藥粉總質量占焊絲總質量的15%~30%。藥粉晚于鋼帶融化,保護作用相對滯后,易在焊縫中產生氣孔,常用于野外作業。

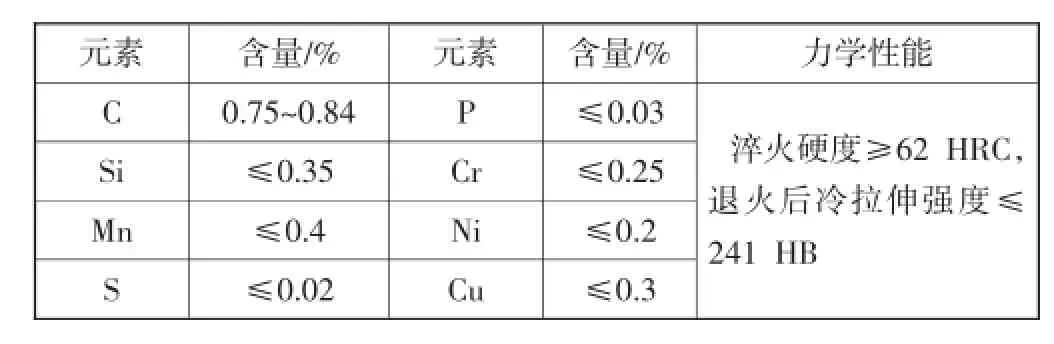

四、藥芯焊絲的焊接工藝

由于模具具有較高的硬度,一般出現的失效形式是表面磨損,常見的修復方法是表面堆焊。但有些模具有時也會出現破壞性損壞,比如有的橫梁剖切模,其材料一般采用T8工具鋼,凸模和凹模的刃口容易出現崩刃甚至斷裂,如果重新制造,既增加成本,又延緩了產品生產;如果進行鑲嵌修復,則增加了工藝復雜性。作者嘗試運用CO2氣體保護焊和埋弧堆焊的方法進行修復,取得了預期效果。現以T8模具鋼為例,其主要成分及性能如表1所示:

由于T8鋼的淬火狀態硬度較高,如果采用直接熱焊,會在模具表面產生退火,降低工件的剛性,從而增加其熱變形。如果工件較厚,還極容易產生重復裂紋。鑒于上述原因,計劃采用冷焊方式,同時采用較小的工藝參數。焊接后采用一定的保溫措施,控制焊接區的熱變形及硬度變化。

1.焊材及設備選用

根據剖切模的結構特點,計劃先采用CO2保護焊打底,埋弧焊蓋面的方式進行修復。CO2氣體保護焊選用天津雷公焊接材料有限公司生產的LQ3337焊絲,焊絲直徑1.6 mm,焊接設備選用NB-500KR型CO2氣體保護焊機;埋弧堆焊選用北京某公司生產的LM5835焊絲,焊絲直徑3 mm,焊接設備選用MZ-1250型埋弧自動焊機(表2)。

表1 T8工具鋼的元素組成及力學性能

表2 藥芯焊絲主要元素成分表

2.焊接中需注意的問題

焊接工藝采用多層焊接,焊接過程中需要預熱,如果預熱溫度較低,則容易產生裂紋及氣孔等缺陷,預熱溫度過高又會造成焊縫組織粗大,導致熔敷金屬化學成分變化,影響焊縫的組織和性能。因此,在實際焊接過程中,無論是CO2焊接還是埋弧焊接,都要嚴格按照設定的焊接參數執行,如果超出范圍,則容易影響焊縫質量。

例一,CO2焊接質量管理。

(1)焊接速度過高,就會產生咬邊、未焊透、氣孔等缺陷;焊接速度過低,則易造成焊接變形、焊縫組織粗大等缺陷。

(2)焊接電壓和電流較大,熔滴呈現顆粒過渡和焊縫質量較差;焊接電流和電壓較小,熔滴呈現短路過渡,焊縫成形較為美觀。

(3)由于CO2保護氣體的存在,則焊接過程中易產生飛濺問題,氣體流量不足,則易產生氣孔;若氣體流量過大,則會造成焊縫表面氧化物較多,降低焊縫質量。

例二,埋弧焊接質量管理。

(1)焊接速度過低,熔深增大,熱變形區變形量增大,造成焊縫成形不良;焊接速度過高,熔深減小,易產生氣孔,造成焊縫邊緣參差不齊。

(2)焊接電流和電壓過高,會使熔滴過渡惡化,增加氣孔,使焊縫凹凸不平;若焊接電流和電壓過低,會減小熔池熔深,造成氣孔增加,影響焊縫表面質量。

3.焊接操作步驟及工藝參數

厚板焊接會經常出現層狀撕裂、冷熱裂紋、焊接變形、焊接應力等缺陷。為確保模具焊接后的性能檢測,焊前應采用T8鋼板進行工藝試焊,參考上文的分析,CO2氣體保護焊與埋弧焊的操作步驟如下。

(1)焊前操作步驟。

①去除對接表面疲勞層、油污及銹跡。

②按照GB 985-1988要求處理焊接面坡口。

③對焊劑進行干燥處理1~2 h。

④對模具進行預熱,預熱溫度200~300℃,預熱時間0.5~1 h。(2)焊接工藝要求。

①CO2氣體保護焊的氣體純度為99.5%,氣體流動速度20 L/min;埋弧焊直流反接,焊劑采用HJ350。

②CO2氣體保護焊為打底焊,焊接時注意受熱均勻,保持一定的熔深,避免有未焊透、夾渣等缺陷。

③焊接時保證每層的厚度,層間溫度控制在200~300℃。

④當母材表面高于焊層之間3~5 mm距離時,采用埋弧堆焊,焊接時注意焊縫要平整。

⑤焊接過程中防止冷熱裂紋的產生,焊接完成后注意去應力退火,加熱溫度650℃后保溫緩冷。具體的焊接參數詳見表3。

五、焊接效果比對

(1)對焊接后的樣件進行磁粉探傷及超聲波探傷,并未發現焊縫有裂紋等現象,這說明焊接工藝可以滿足要求。使用便攜式硬度檢測儀對焊縫進行硬度檢測,CO2氣體保護焊縫硬度為52 HRC,埋弧堆焊焊縫硬度為60 HRC。對樣件進行沖擊試驗、磨損、抗裂性試驗等,發現樣件可以滿足指標要求。

(2)用JXA-8800R型電子探針觀察焊接后的顯微組織里可以看出生碳化物位于共晶碳化物的中心,中心具有一個或多個縮孔,表面光滑,較為規則。在形如樹枝的組織邊緣分布有白色的奧氏體析出的二次碳化物,降低組織中碳的含量。

(3)對CO2保護焊縫進行組織觀察,焊縫區的組織主要為鐵素體、珠光體,同時還有少量貝氏體,熱影響區組織主要是索氏體和貝氏體,通過對比焊縫區與熱影響區的組織,可以發現采用的工藝取得了預期效果,通過焊前預熱、焊后熱處理等措施,有效抑制了馬氏體的生成,避免了冷裂紋的產生,保證了焊縫的質量。

表3 焊機工藝參數

六、結論

通過上述及對焊縫組織的觀察,經過焊接后的模具可以達到正常使用的要求。其中CO2保護焊可以作為焊縫的打底焊,同時為增大模具焊接部位的耐磨性能,可在CO2保護焊的基礎上進行埋弧表面堆焊。再通過一定的處理工藝,既可有效防止產品焊接后性能降低等問題,又能大大降低生產成本。

〔編輯王永洲〕

TH17

B