釩渣在生產硅錳合金礦熱爐中的應用

武 煒,田新喜,鄭 果

(山東石橫特鋼集團有限公司,山東 肥城271612)

釩用作鋼的合金劑,近幾年消耗量增長很快。釩的來源,主要從釩鈦磁鐵礦中提取,先經過煉鐵煉鋼得到釩渣,再經過還原過程制取V2O5,然后煉成釩鐵供煉鋼用。我公司結合目前裝備水平,在生產硅錳合金工藝的基礎上,通過理論計算把適量的釩渣加入到礦熱爐中,生產出含釩硅錳合金,煉鋼廠在生產含釩鋼種時加入部分含釩硅錳合金,實現含釩鋼種全部或部分替代釩鐵用量,已達到降低生產成本為目的。目前,已取得了一些進展,將含釩硅錳成功應用到煉鋼生產中。

1 礦熱爐生產含釩硅錳合金工藝

1.1 釩渣定義

對含釩鐵水在提釩過程中經氧化吹煉得到的或含釩鐵精礦經濕法提釩所得到的含氧化釩的渣子的統稱。它是冶煉和制取釩合金和金屬釩的原料。

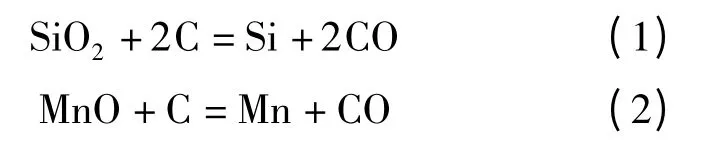

1.2 我公司礦熱爐冶煉硅錳合金冶金原理

在礦熱爐中用電熱法生產,從根本上來說就是在適當的高溫下,利用碳作還原劑還原爐料中的錳、硅的氧化物的過程。入爐原料中錳、硅、鐵的高價氧化物在電爐的高溫條件下,受熱分解或被CO還原成低價氧化物,硅錳合金生產過程的還原反應,主要是爐渣中液態硅酸鹽與碳質還原劑的反應基本反應式分別為:

1.3 硅錳合金工藝的基礎上添加釩渣工藝原理

釩渣的化學成分比較復雜,除含有V2O5、FeO外,還有Mn、Si、Ti等金屬氧化物,根據氧化物的標準和生成自由能與溫度的關系圖可以看出,C、Si等元素在適當溫度下均可以作為還原劑。硅不僅可以還原V2O5,而且可以還原MnO。所以在生產硅錳合金的礦熱爐中,第一階段是C將釩渣中的大部分鐵還原,使大部分鐵從釩渣中分離出去,而釩仍留在釩渣中,這樣得到了V/Fe比高的預還原釩渣。第二階段是在電弧爐內,將脫鐵后的預還原釩渣通過碳、硅還原,得到釩鐵含釩硅錳合金。

2 山東石橫特鋼公司礦熱爐條件

2.1 裝備基本情況

變壓器容量為12 500kVA矮煙罩半封閉礦熱爐2臺,單爐生產量為8t,礦熱爐進線電壓35kV,二次側電壓120V~140V,19級有載調壓。

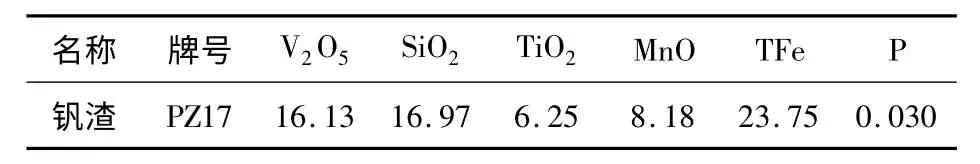

2.2 釩渣理化指標

表1 釩渣理化指標 /%

3 試驗過程

3.1 含釩硅錳合金試驗過程數據統計分析

還原劑并不是平均分配還原各氧化物,而是具有選擇性,根據各氧化物的穩定性不同有不同的分配,氧化物的穩定性差,被還原出來的金屬數量就越多,反之氧化物穩定性越好,被還原出的金屬數量就越少。根據還原平衡原理,我公司在正常生產硅錳合金的配料基礎上,通過理論計算增加還原釩渣中V2O5用焦丁量和適量螢石量。

山東石橫特鋼公司冶金材料廠根據實際情況制定《試生產含釩硅錳合金工藝操作規程》,同時于2014年11月份,在2#礦熱爐進行了附加釩渣生產含釩硅錳合金試驗,按照釩渣添加量不同共進行了6次試驗,每次生產5爐,釩渣添加量分別為0.5t、1t、1.5t、2t、2.5t、3t。通過試驗對比,釩渣加入量在2t時,生產成本性價比最低。本文針對釩渣加入量在2t時做詳細介紹。

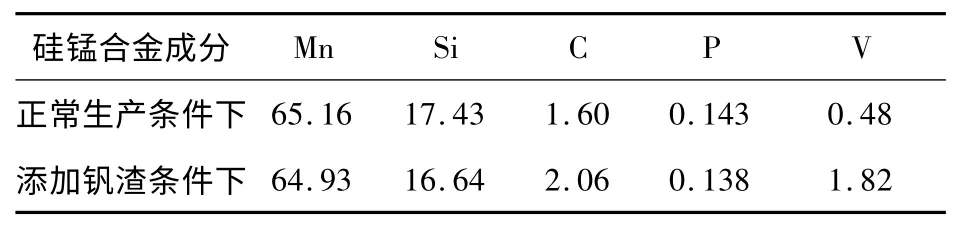

表2 加入2t釩渣和不加入硅錳合金成分對比表/%

(1)在目前礦熱爐還原能力條件下,用碳質還原劑還原V2O5,V元素主要以VC的形式進入合金,故合金中隨著V元素量增加,C元素逐漸升高,每爐增加20kg焦丁;Si元素也參與還原V2O5,所有生產的產品中Si元素降低。期間Si元素由17.43%降低至16.64%,C元素由最低1.60%升高至2.06%,符合理論推算。

(2)因釩渣含鐵量較高(含TFe23.75%),在釩渣加入量2.0t/爐基礎上,隨著釩渣加入量的不斷增加,合金中錳含量逐漸降低,期間錳元素由最高65.16%降至64.93%,符合理論推算。

(3)試生產期間因釩渣帶入Al2O3量增加,試驗前期出現爐渣發黏、排渣不暢的現象,通過每爐多加300kg螢石來調整爐渣粘稠度,單位產品冶煉電耗較正常生產升高0.80kWh/t,確保生產期間爐況正常。

3.2 經濟效益

通過試驗,加熱爐每月生產130t含釩硅錳,用于煉鋼生產含釩鋼種。煉鋼根據不同鋼種成分要求,選取適量含釩硅錳,與正常的硅錳合金進行配比,以得到有效的釩元素。經測定,煉鋼使用含釩硅錳時,釩回收率穩定,平均在95%以上,達到了合金替代要求,能夠有效降低生產成本。

釩渣加入量在2.0t/爐情況下,生產含釩硅錳成本升高1437.70元/t,再加上因硅、錳元素降低導致折基產量降低影響成本升高88.25元/t,生產的含釩硅錳中釩元素產生效益1 978.34元/t,故,生產含釩硅錳能夠降低成本452.39元/t合金。

4 結論

(1)釩渣在加熱爐中的應用,驗證了用碳質還原劑還原釩渣技術上可行,工藝上合理,釩元素回收率為80.54%。

(2)煉鋼廠在生產含釩鋼種時,通過配比適量含釩硅錳合金,有效降低綜合生產成本。

[1]楊紹利,釩鈦材料[M].北京:冶金工業出版社,2007.

[2]王筱留,鋼鐵冶金學[M].冶金工業出版社,2013.