熱態下精煉渣的循環利用

田新喜,鄭 果,武 煒

(山東石橫特鋼集團有限公司,山東 肥城271612)

山東石橫特鋼集團有限公司煉鋼廠二煉鋼,現有60t轉爐1座、65t鋼包精煉爐1座,65Tv=D爐1座,5機5流方坯連鑄機1臺,通過LF所冶煉的鋼種主要為20Mn2、25MnV、CM490、CM690、MG500HY、MG600R、PSB830、PSB930等。在生產過程中,發現LF精煉后的鋼渣仍具有可利用性,經過取樣分析LF精煉后的鋼渣硫含量為0.30%~0.75%,平均值為0.81%,還具備較強的脫硫能力,回收利用價值較高。

1 鋼渣分析

1.1 精煉鋼渣組分分析,如表1。

表1 精煉鋼渣組分分析 /%

通過回收精煉渣組分分析,得到R平均值為4.32,屬于高堿度還原性爐渣;渣中(CaO)平均值為53.91%;w(S)平均值為0.01%,具備較強的脫硫能力。

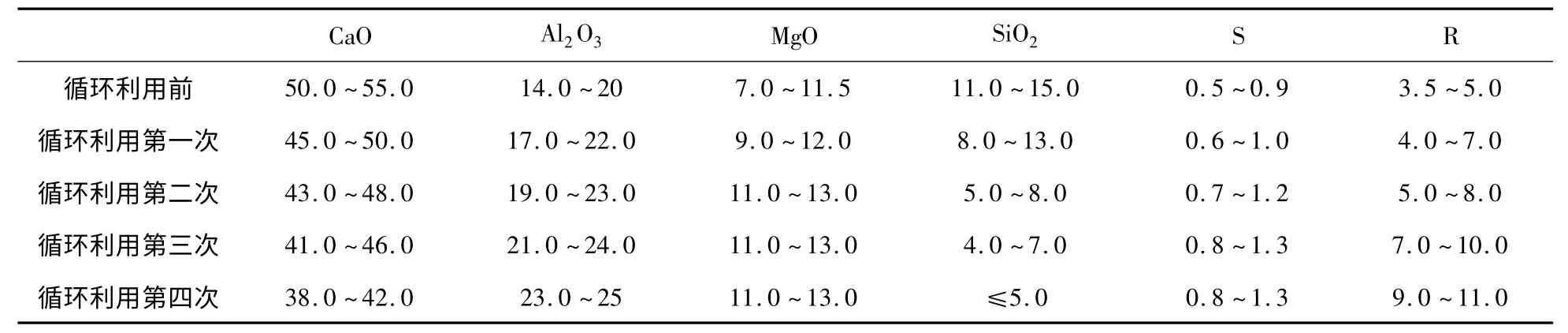

1.2 精煉渣循環利用后,鋼渣成分變化,如表2。

表2 循環利用后各組分及堿度變化

1.3 熱態鋼渣的硫容量的變化

渣一鋼硫容量和溫度、爐渣成分的關系式:lgCs=B/A+2.82-13300/T

將表2中的數據(取中限)代帶入式中,溫度取1843K(1570℃),計算得到鋼渣循環利用過程中硫容量變化如下:

(1)循環利用前Cs’0=0.056;

(2)循環利用一次Cs’1=0.044;

(3)循環利用二次Cs’2=0.035;

(4)循環利用三次Cs’3=0.031;

從以上數據推斷,當Cs’3小于或等于0.02之后,渣鋼反應表現出脫硫速率較慢的現象,再補加石灰雖然能使渣中CaO提高,但隨著AI203的增加,鋼渣硫容量上升空間較小,即鋼渣失去了再利用的價值。

2 熱態鋼渣循環利用實踐

2.1 不同工序點回收的利弊分析

分別試驗了4個不同回收工序:出鋼前、出鋼后、LF開始前、LF前期,進行回收效果的驗證。其中:出鋼前容易結殼,不利于底吹,對鋼包烘烤要求嚴格;精煉前期,影響生產節奏控制,倒渣時間約4min,且總渣量不易控制。綜合分析認為以上4個工序點均具備條件時應優先選擇在轉爐出鋼后或精煉開始前回收為宜,可有效保證鋼水潔凈度、確保精煉效果,同時對整個冶煉工序流程中的時間平衡影響較小。另外,考慮對鋼水質量的影響,在精煉處理末期或鈣質處理后必須禁止進行精煉渣的回收作業,以保證鋼水的精煉效果不受影響。

2.2 回收渣量控制分析

試驗過程中,根據鋼種精煉的需要,一般將精煉總渣量控制在10.0~18.0kg/t,合適的黏度下渣層厚度可維持在80~150mm之間。渣量過大,渣系調整困難,泡沫化嚴重時,易造成鋼水罐溢渣事故;渣量過小時,不易滿足鋼水保溫、脫硫及潔凈度的要求。

因此,精煉渣的回收利用時,需要合理地控制其回收量,一般精煉造渣量按5.0~6.0kg/t計算(包括轉爐下渣量1.0kg/t左右),則精煉渣回收量控制在12.0kg/t以內為宜。

2.3 對鋼水升溫速度的影響

根據實際測算,大包鋼水澆注結束后,鋼包內熱態鋼渣重量為1.0~2.0t(包括轉爐下渣量、加入鋼包內的石灰、精煉的造渣料),仍有一定的熱量。熱態鋼渣循環利用時,精煉造渣料可以不加或少加,這樣就節省了渣料熔化造成的熱量損失,縮短了鋼水升溫時間,節約了電能。根據驗證,在達到同樣溫度時,循環利用鋼渣后每爐鋼可以節約供電時間3~4min,節約電耗約840kWh。

2.4 對鋼水純凈度及鑄坯質量的影響

在實際生產過程中,對熱態鋼渣循環利用前后精煉終點鋼水中氧和氮的含量進行了取樣分析,熱態鋼渣循環利用后精煉終點鋼水氧和氮含量略有增加,但幅度不大。對熱態鋼渣循環利用后連鑄坯低倍進行檢驗,前后變化不明顯。

2.5 其他不利因素

煉鋼廠二煉鋼在2014年對精煉渣的循環利用過程中,部分爐次出現了精煉脫硫速度慢,生產節奏不匹配等導致利用率低的現象。主要是:①隨著鋼渣循環次數的增加,CaO含量逐步下降和Al203含量的逐步升高,當鋼渣循環超過3次時,不再適合回收利用;②由于受脫硫及連鑄節奏控制不合理,部分爐次冶煉周期較長且不穩定,注余的鋼水和鋼渣等待時間過長,容易出現低溫渣粘包底,造成鋼渣利用率低。

3 結語

(1)通過試驗精煉渣回收工序流程并分析其利弊,認為在條件允許時優先選擇在轉爐出鋼后或精煉開始前回收較好,對鋼水質量影響較小。

(2)通過對冶煉過程進行分析,認為精煉渣回收量控制在8~12kg/t較好,可保證鋼水的潔凈度及脫硫效果,可節約噸鋼冶煉成本約6.15元。

(3)熱態鋼渣的循環利用,取得了較好的經濟效益和社會效益。

[1]張靜,于會香,王新華,等.精煉渣成分對高強度低合金鋼中非金屬夾雜物影響[J].北京科技大學學報,2011,7.

[2]張鑒.爐外精煉的理論與實踐[M].冶金工業出版社,1999.

[3]殷瑞鈺.合理選擇二次精煉技術,推進高效率低成本“潔凈鋼平臺”建設[J].煉鋼,2010.

[4]王筱留.鋼鐵冶金學[M].冶金工業出版社,2013.