臺灣風力發電科技研發現狀與成果

○文/本刊通訊員 劉麗 黃秀燕

臺灣風力發電科技研發現狀與成果

○文/本刊通訊員 劉麗 黃秀燕

臺灣風力發電科技研發現狀

風力發電的特點為單機容量越大,單位制造成本越低,為了降低發電成本,風力機朝向大型化發展。不過陸域風力機受限于運輸條件、視覺景觀、居民生活影響等因素,目前普遍使用最大容量為3兆瓦,更大機組基本上應用于離岸風場。

臺灣廠商于2010年完成本地產第1臺2兆瓦大型風力機組,現今大型風力機已完成實測驗證,并具有2兆瓦葉片產制能力和掌握陸域型2兆瓦機組生產技術,已獲得GL國際認證,大型風機元件如發電機、鑄件、葉片及葉片樹脂等已進入國際大廠供應鏈。小型風力機方面也建成與國際接軌的測試場與標準設立,具備出口能力,本地產的小型風力機主要出口至歐洲和中國大陸。

圖1 臺灣東元公司產2兆瓦風力原型機(左)和2兆瓦風力機機艙組合圖(右)

但迄今島內企業在離岸風力發電方面仍處在學習階段,包括電網鋪設、海事工程、施工船等關鍵技術仍有待掌握。為此,臺灣科技主管部門制定了“能源國家型離岸風力主軸計劃”,主要開展風力機創新技術研發,以提高風力機可靠度與降低離岸風電能源成本,同時進行島內各地離岸風力發電可行性評估。目前臺灣在風能評估科技方面的成果包括:通過長期的風能觀測及分析,在風能評估技術已累積豐富實際經驗,主要分為風能觀測與性能測試、風能評估與數值預測、以及風場規劃與安全評估等3個項目。

(1) 設計規劃符合國際認證組織DNV的IEC61400-12-1規范,積累大量陸域風能觀測與性能測試的經驗,通過長期資料分析可以作為評估風場條件依據,以擇定適合風場的風力機型。目前除成功大學近海水文中心購入一光達(LIDAR)系統外,以未來可彌補傳統觀測的不足并降低海上觀測費用,其他研究機構未來開展離岸風力發電開發與風力機性能測試時,也可結合上述經驗進行觀測與分析,以降低離岸風場開發風險。

圖2 臺灣成功大學研究人員正在研制大型風力機關鍵控制元件

(2) 具有高解析度風況模擬技術,島內研究機構已完成建立天候預報模式(WRF)數值模擬臺灣地區的風場分布研究,分析比對并推估不同高度風場數據。通過地理資訊系統應用,將臺灣地區各地的風能分布情形建立一個完整的地理資料庫,可幫助開發企業與一般民眾快速了解臺灣各地風能分布情況,也可以藉由其它地理相關圖層來了解該地地形變化等相關資訊作為風能開發與投資的參考。并將相關資訊整合編纂為《臺灣風能評估手冊》,供外界查詢參考。

(3) 整合氣象模式、波浪模式及海流模式,以構建海域施工環境分析暨自動預報系統,提供離岸特定場址時序列預報以及二維空間分布場預報,包括輪轂高度風速風向,海平面示性波高、波向和周期,以及水面流速流向、流場垂直變化。未來可應用于離岸風電場開發前、開發中與開發后各階段施工運維工作。

(4) 通過風場規劃與安全評估分析,提供評估特定場址風況條件以及整體發電量,包括輪轂高度50年再現周期的極端風速、風速機率分布函數、擾流強度、垂直風切以及空氣密度的基本參數,此外,因地制宜規劃各個場址風力機組設立位置,通過尾流效應分析以求得最佳化整體風場投資效益。

大型風力機系統與元件技術特點

目前臺灣島內所安裝的兆瓦級陸域風力機,除了電纜埋設、基礎、塔架外,其他設備皆由海外整機進口。其中風力機廠牌包括Vestas V80、GE1.5Se、Harakosan Z72、Enercon E70及Gamesa G80等5種廠牌的風力機。

為了加速風電關鍵零組件開發,自2006年開始,臺當局積極推動兆瓦級風力機關鍵元件技術開發及風力發電產業發展,以研發大型風力機葉片、增速齒輪箱、控制系統及電力轉換器等關鍵元件為主,并促進重大投資,通過關鍵技術突破,目前島內企業已陸續掌握兆瓦級風力機關鍵元件研發能力。

其中,部分島內企業已掌握2兆瓦葉片模具制作及葉片制造等技術,包括2兆瓦齒輪箱的制造技術及背對背負載測試平臺,其所制造的2兆瓦風電齒輪箱已獲得國際認證機構GL(Germanischer Lloyd)的認證。另外,一些企業也掌握了風電系統整合及發電機技術。

部分島內研究學術機構,如臺灣工研院、金屬工業發展中心、船舶暨海洋產業研發中心、核能研究所、臺灣大學、成功大學等,近幾年已陸續投入風力機相關技術研發;島內廠商通過產學研合作,已陸續掌握大型風力機關鍵元件研制能力;在葉片、齒輪箱、發電機、控制系統、電力轉換與輪轂鑄件等風力機零組件方面,大致已具有一般產業生產能力。其中島內有實力進入風力機設備產業代表性企業以及研發技術列舉說明如下:

(1) 風力機系統:島內部分企業自2003年開始投入風力發電機研發,在設計、生產及應用方面已累積相當豐富經驗,目前已成為美國通用電氣公司下屬GE Wind公司的750千瓦與1.5兆瓦風電產品的合格供應商,并于2007年下半年在美國德克薩斯州設立組裝廠,為德國DeWind公司組裝2兆瓦風力機組。

(2) 塔架:中鋼機械公司自2004年起投入風力機的塔架制作,已承包臺電大潭電廠、桃園大園、桃園觀音、核三廠、新竹香山、麥寮I期、四湖林口、澎湖中屯等風場;以及竹南大鵬、彰濱工業區、彰濱侖尾區、鹿港區、臺中大甲等風場,超過200座以上塔架制作實績,并已成為海外Vestas、GE、Gamesa、Enercon及Zephyros公司的合格供應商。

(3) 風電齒輪箱:島內企業2009年底引進4米內齒輪研磨機,突破風力機增速齒輪箱的制造瓶頸,同時在2010年完成2兆瓦增速齒輪箱制造,并通過國際認證機構GL測試認證,成為島內通過GL認證的風電齒輪箱制造廠。

(4) 葉片:島內企業在2010年完成長達42米的2兆瓦風力機葉片制造,現已具備生產大型風力機葉片能力。

(5) 大型鑄件:島內企業所制造的風力機輪轂累計生產6000多個,最大功率為3兆瓦。其他風力機鑄件的生產,已有部分企業完成Suzlon 2兆瓦輪轂及轉軸試制驗收,具備2兆瓦輪轂及轉軸制造能力。

小型風力機技術特點

受惠于臺灣在輕機械、小型發電機以及不斷電系統(UPS)良好基礎,島內小型風力機廠商已具備100%自制能力,10千瓦以下的小型風力機現有20家系統廠投入開發商業化產品,另有數十家零組件廠商。1千瓦以下小型風力機有15家以上企業研發共24款產品,1~10千瓦風力機有18家以上企業投入44款機型系統開發,10千瓦以上則有核能研究所投入25千瓦及150千瓦機型開發。就產業結構,1~10千瓦之間的產業鏈欠缺軸承與滑環的零組件廠商,其他零組件產業鏈完整具備良好實力,而10千瓦以下風力機正是目前英美使用最為廣泛的機種,顯示島內中小型風力機產業發展現況符合全球趨勢。

另外,也有廠商開發出可DIY組裝、可移動、可收起、可與景觀結合的特色產品,充分顯示島內產業靈活具備彈性的競爭優勢,在小型風力機產業中具備極大發展潛力。

在研究與測試能力部分,核能研究所藉由小型風力機系統發展,逐步掌握由設計、組裝、運轉及維修等整機系統技術,目前已為島內小型風力機強度、安全評估與設計認證等技術,建置重要研究能力。2009年將25千瓦風力機提送世界權威認證機構南德意志集團TüVNORD進行符合IEC 61400-2驗證,雖然未通過認證但在審查過程中,已獲得相當多設計認證經驗與能力;2010年150千瓦風力機已取得國際認證組織DNV符合IEC-61400-1負載設計與安全分析能力認可。

2011年,臺灣相關科研機構發展了過去小型風力機國際設計標準中一直欠缺的垂直軸風力機簡易負載分析模式,可對小型垂直軸風力機的設計驗證提供快速的評估模式,并于2013年協助島內企業完成設計評估報告,取得日本通過垂直軸風力機認證產品。

圖3 臺灣生產的小型風力機

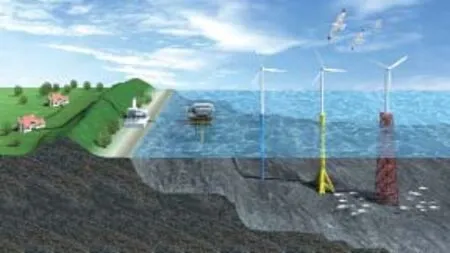

圖4 正在開發中的離岸風力發電技術

為使中小型風力機系統在島內能有完整檢測驗證平臺,提供廠家開發風力機產品測試改善,節省企業將產品送往歐美地區驗證的時間與成本,協助拓銷島內外市場,臺灣經濟管理部門與金屬工業發展中心在臺南七股鹽場合作設立中小型風力機系統測試平臺(實驗室),占地面積4800平方米,測試場內共設有11個風力機基座,包括150千瓦基座1組(含4個基座),30千瓦基座1個,10千瓦、5千瓦及3千瓦基座各2個,為亞太地區第一座符合國際風力機系統驗證標準的中小型風力機系統測試實驗室。

目前,該測試場已取得臺灣認證基金會(TAF)認證資格,包括性能、耐久、噪音、安全與功能評估,并取得德國企業TüVSüD認可測試實驗室資格,可協助島內產品快速進行驗證,行銷全球。

考量七股測試平臺場地有限,2011年臺灣經濟標準檢驗主管部門與臺灣大電力研究試驗中心合作,在澎湖科技大學校園內建立小型風力機標準風場。澎湖標準風場全年平均風速高達9.75米/秒,設有3座測試風場共6個風力機基座及1座監控室,可提供各型式風力機檢測。該測試場并已取得TAF證書,可執行功率性能、噪音及耐久性試驗等,也滿足AWEA規范要求,并取得DNV合格測試組織認證。

在標準技術發展方面,由兩岸專家學者共同起草的兩岸垂直軸小型風力機共通標準,已于2013年5月經兩岸官方正式確認通過為兩岸第一部共通標準,更為全球首創的垂直軸風力機標準,其中垂直軸簡易負載模式也為全球首創的試算方法,已納入兩岸各自形成CNS 15176-2-1及GB/T29494標準附錄中;未來將以推動形成國際標準為最終目標。

離岸海事工程技術

圖5 正在興建離岸風力發電場的大型海事工程船

有關離岸風力發電相關海事工程方面,依據開發時程前后可以概分為施工安裝與運轉維護兩個階段,二者需要的技術能力并不相同,前者需要大型化機具來進行吊掛、運輸、打樁、布纜等,例如大型自立平臺、起重船或是同等級駁船、布纜船、打樁船等,而后者運轉與維護階段,大部分只需要維護人員運送船只及風力機維護事宜,需要簡單運輸船隊搭配直升機作業,以便維護人員進行機動性巡邏。若欲進行大型定檢維修時,則需要前階段所述的施工團隊或另行雇用吊車或起重機,以便進行變速箱或葉片更換等作業。

發達國家相關技術能力發展較早,主要因為這些國家皆有石油鉆探的開發經驗,且配合新型安裝施工方法持續進行船只設計興建計劃。至于島內海事工程能力,早期臺當局雖有大型海洋工程計劃,但因經驗及設備不足,往往多仰賴海外機構協助;目前島內海事工程企業,包括主管機構、技術咨詢機構與施工及設備供應機構等,均已有長足的進步及經驗的累積。因最近數年鮮有大規模海事工程推出,島內海事工程產業已有漸趨萎縮情勢。而島內海事工程的技術能力,大多集中于港灣工程及水深較淺的海域工程,且使用的作業船只(包括拖船、平臺船、錨船、吊桿船、打樁船等)系配合港灣建設所需而購置,其深水作業條件及作業能力相對受限。

就設備而言,由于過去島內海事工程多集中在經濟及交通建設計劃,諸如港埠擴建、電廠設立、中油海域油氣探勘開發及電訊、電力管線布設等,其中較大型的設施,則多仰賴海外支援,故島內現有產企業及相關機構所擁有工作船分為:挖泥船、受泥船、打樁船、拋石船、拖船、起重船及吊桿船、錨船、浮船塢、平臺船、潛水工作船、油駁、水駁、研究船、整平船、推船及小艇等。主要是配合港灣建設所需,如港區挖泥工作,沉箱的拖放、拋石及整平等所需的工作船,尤其是挖泥船占相當大比例。

就技術人力而言,對于拋放石料工作、船只拖曳、淺水打樁、海上吊放、潛水與電焊、防蝕等相關的工作項目均具有相當的技術人力,此外在電纜鋪設方面,許多離島的電纜鋪設及淺海連接部分均具有施工經驗。

圖6 正在運行的島內陸域風電場

整體而言,由于過去島內海事工程經驗局限于港灣及海底電纜的鋪設工程,但近年來由于離岸風力電場推動,連帶也必須島內海事工程業投入,故近年來許多廠商均醞釀藉由不同專業組成聯盟方式或自行集資籌組公司方式,以應付未來離岸風力發電施工與維運方面需求。

推廣應用成果

臺灣風力發電藉由資源勘查、技術輔導、研究調查、示范補助與宣導推廣等策略,帶動風力發電開發企業相繼投入風能開發,同時通過“綠色能源產業旭升方案”推動風力發電應用的迅速發展,目前已具商業規模及國際知名度。

1. 大型風力機

大型風力機在近幾年來臺當局大力推動下,包括公民營總裝機容量已經突破600兆瓦,若以滿發時數2,500小時估算,每年可發電15億度電;以一般家庭每月400度用電量計算,可滿足超過37萬戶的用電需求。通過技術引進方式,輔導風力發電開發企業掌握風力發電場運維技術;同時發展關鍵零組件產制能力,促進風力機組件本地產化。

島內廠商于累積多年發展關鍵零組件經驗后,零組件自制率已達75%以上,并促成島內成立1家自主系統廠,投入2兆瓦風力機系統開發,扶植臺灣成為第8個兆瓦級大型風力機的設備制造地區,顯示臺灣風力發電產業供應鏈已成型,并持續發展增長與茁壯中。未來將持續協助島內企業掌握關鍵技術,并從系統面提高產品附加價值,成為高附加價值產業典范。以下具體說明推廣應用的實質成果:

圖7 島內位于路邊的小型風力機發電裝置

(1) 掌握兆瓦級風力機關鍵元件技術能力

選定2兆瓦風力機成本占比最大及島內企業最有機會切入的4項關鍵元件(齒輪箱、葉片、控制系統與電力轉換器),從設計、分析、制造與測試驗證著手,協助島內企業掌握完整技術能力,其中齒輪箱完成背對背測試通過GL認證;葉片則具備42米長玻璃纖維生產能力與測試技術。

(2) 促成島內成立自主系統廠

臺灣企業投入系統開發,已于2010年3月推出本地產2兆瓦風力機系統,島內風力發電產業進入新里程碑,成為全球第8個兆瓦級風力機生產地。此項成果填補了島內風電供應鏈重大缺口,更使得未來島內大型風電可以不需再完全仰賴進口。

(3)協助改善島內陸域風電場的可用率

結合島內風電企業與業主,協助改善島內陸域風電場的可用率,完成機艙轉向液壓剎車片故障分析與研制。針對Z72型風力機的機艙轉向剎車片,進行相關性能與材質混合物內容的實驗與檢測,并解決相關機艙轉向煞車系統問題,促進此型風力機磨耗材本地產化,并已應用于風力機。依據載荷分析結果,設計新型制動機構,提出機艙轉向馬達系統機構介面改善設計,提升制動力矩額定值的47%,且通過新型元件設計,延長元件使用壽命,并已替換原有制動系統。針對完全為進口的大型風力機進行診斷及維修技術的開發,并同時投入智慧監測系統研制,2010年已初步掌握大型葉片及齒輪箱修護能力,使風電設備可用率提高30%以上,并逐步在島內建立起自主的風電場維運體系。

(4) 風場選址與風能評估

通過風能氣象模式,完整分析模擬臺灣本島風能分布資訊,并通過網站方式將資訊公開,可供有興趣者進行查訊或作為研究之用。也完成陸域次級風場的場址評估與篩選。再配合復雜地形及短期預測技術,已協助開發企業進行風力機配置評估及風場發電量估算等開發作業,有效提升營運調度的效率。

2. 小型風力機

2010年至2012年,島內累計架設941臺小型風力機,雖然臺當局已公布再生能源電能采購費率,針對1至10千瓦小型風力機采購電價為每度電7.3562元,但從推動采購優惠費率迄今,僅有不到5個項目取得申請售電批準,顯示目前費率的經濟性誘因不足,對于小型風電運轉相關參數掌握也相當有限,尚無法導入融資體系建立商業模式;因此,目前在島內裝置仍以零星個案的獨立型應用為主。

島內目前小型風力機裝置分布,北部占50.9%,中部26.35%,南部14.88%,東部1.17%,離島6.7%。以2012年新增裝置量進行分析,前5名分別為新竹縣(84臺)、臺中市(39臺)、臺南市(37臺)、新竹市(28臺)與桃園縣(19臺)。

目前島內主要應用市場為風光互補路燈、一般住宅、學校及觀光地區為主,預估2015年在高樓大廈運用將會有突破性增長,偏遠鄉村運用也將增加,另外招牌及交通標示、觀光地區等應用項目則為穩定增長。至于2012年主要外銷應用市場為偏遠鄉村、風光互補路燈、船舶及基地臺應用等;預估2015年建筑整合型小型風力機的概念將會于海外市場興起,因此一般住宅及高樓大廈的運用將會增加,而偏遠鄉村、風光互補路燈、基地臺及船舶運用則為穩定增長。

圖8 位于澎湖海岸邊的大型風力發電場

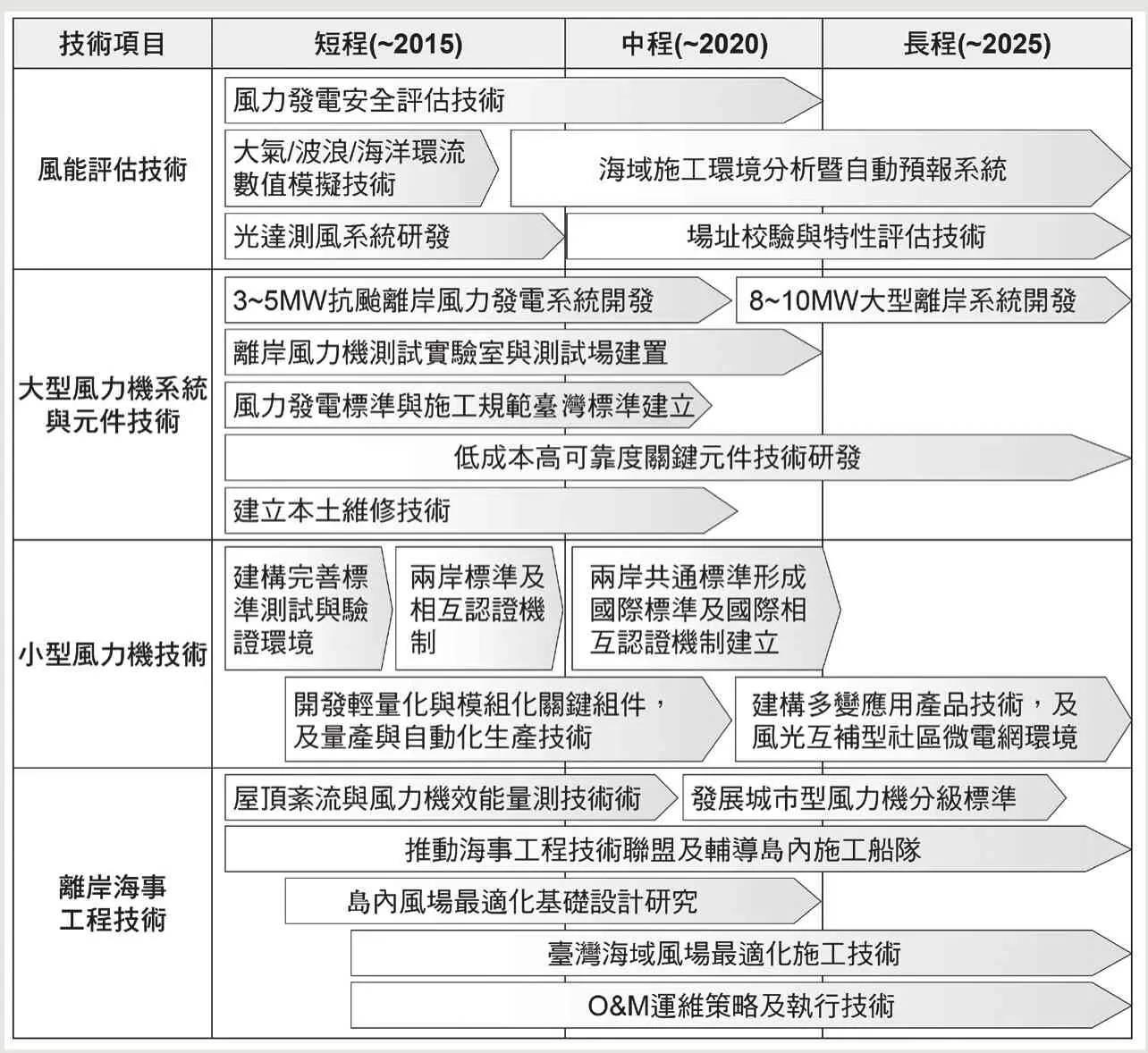

科技發展指標與未來時程

未來朝降低能源發電成本方向發展,最終希望能夠超越一般化石能源發電電價成本,達到所謂“市電同價”的黃金交叉點,再生能源才能更具競爭力更為普及。從整個影響能源發電成本關鍵因素分析,為了降低成本,期初投入設備成本、運維成本,以及年售電量(與風場風況有關)是關鍵參數。而能夠影響這3個參數的關鍵,從技術角度而言,則是效能及可靠度提升。

以離岸風電而言,由于技術尚未成熟,加上海上施工與維護不易,能源發電成本相對來說比陸域型高出許多,在技術上尚有許多必須改進項目。表2匯整了臺灣相關研究計劃所列未來技術發展指標項目,包括整體設計概念、制造、葉輪轉子、運維、控制、電力系統、塔架/結構、資源評估與海事工程等。

臺灣風電技術近期發展重點為:

1. 風能評估技術

風力發電開發首重風能條件評估,為了解場址開發條件,無論是設立風速塔進行長期風速觀測或是進行數值模擬分析,均有其必要性。為掌握精準評估與預測能力,并應用于風場開發與運維,故規劃未來的重點推動策略包括:

(1) 風力發電安全評估技術:掌握離岸風力機安全評估技術,通過風能與海象環境資料調查分析與驗證,提高風力發電場址評估準確度,提供風場海氣象條件作為風場規劃設計之用,并以降低離岸開發風險為主要目標。

(2) 大氣/波浪/海洋環流數值模擬技術:整合海域氣候窗口研究,進行短期施工作業風險指標預報,提供風險指標快速又有效地掌握海氣象作業環境,以降低施工成本。并可應用于離岸風電場開發前、開發中與開發后各階段施工運維工作,以及大型風力電場發電量預報,提供電力并聯品質掌控性。

(3) 光達測風與場址校驗技術:研發光達測風系統,可移動性的觀測特色補足傳統觀測的不足,可應用于風力發電性能測試場址校驗與風能特性分析等。

2.大型風力機系統與元件技術

大型風力機建置從設計制造到測試與驗證,除各零組件技術必須獨立開發測試外,最后還需要進行整合測試,才能通過國際規范的嚴苛測試條件。尤其是離岸風場惡劣環境,在整個開發上更需要嚴謹測試,才能夠確保機組正常運作。因應離岸示范風場推動,未來將掌握完整元件與整機技術、了解運轉維修技術,并完善測試驗證環境,以使島內相關能力能夠完備,以支持建立本土風電產業。技術發展重點為:

表2 島內風電技術發展時程

(1) 大型風力發電系統與零組件設計分析技術:掌握自主化低能源成本系統設計技術,研發可大幅減輕機艙重量的系統架構,以使風電成本能下降;并必須具備抗臺耐震的設計,符合島內地理環境條件,可降低因臺風所造成的風險,開發包括抗臺復合材料葉片技術、高可靠度的齒輪傳動技術、電力轉換與控制技術以及智慧維護技術等,以增加整機運轉效能與可靠度。

(2) 大型風力發電測試驗證環境建置:建立大型風電葉片與傳動鏈測試平臺,并完成測試場的建設,節省測試時間與成本,并建立相關風力發電國家和地區設計需求、施工規范或測試驗證規范,包括符合島內臺風氣候的設計標準。

(3) 運轉維修技術:通過掌握本土維修技術,降低對海外技術依賴,減少風力機故障后停機時間,大幅降低運行維護成本。

3. 小型風力機開發技術

小型風力發電機的技術推動策略包括4個重點,并應搭配激勵政策及島內分散式能源早期市場積極布建:

(1) 發展建筑物屋頂的紊流與風力機效能測量技術,以及城市建筑的風能特性微觀選址技術。

(2) 構建完善小型風力發電機性能與安全標準測試與驗證環境。

(3) 量產與自動化生產技術發展。

(4)發展新技術及開發產品多樣化應用。

4.離岸海事工程技術

目前島內海事工程技術能力大多集中于港灣工程及水深較淺的海域工程,現階段能力尚不足以支援離岸風場開發的海事工程技術。由于關鍵技術門檻有相當大比例取決于資金調度能力,故島內企業對示范獎勵辦法所引發商機充滿期待,已陸續開始組織團隊及研擬船只設計藍圖,并醞釀投資興建風場開發所需的安裝船。

以目前市場現況而言,分擔技術開發風險是較受注目的重要課題,故通過成立產業聯盟方式,不僅在資金方面可采用共同投資方式進行研發,在技術方面更可以聯盟名義進行技術引進,以利于關鍵技術分工及整合。未來技術推動重點在于成立以技術提升為導向的產業策略聯盟,藉由此一聯盟整合島內海事工程資源,并通過技術引進及合作關系,共同推動及建立島內離岸風電建置及運維的自主能力。