基于PLC 技術的模糊PID 控制程序設計與開發

王春暉

(國網冀北電力有限公司 管理培訓中心, 北京 102401)

計算機PLC 如今之所以在工業控制領域越來越受到行業的重視,已成為最主要的使用設備,主要就是因為其有著穩定性高,操作簡單等特點。 隨著工業控制領域的發展,該領域中主要工作就是模擬閉環控制系統,為了滿足此目的,PLC不斷對自身的運算能力和數據分析處理能力進行完善,為了增大其應用的廣泛性。 但是在面對一些超大且復雜的模擬控制系統時,PLC 中的PID 數字運算功能就很難對系統進行高效的處理,而此時,就需要對PID 的算法進行新的設計和改良,這就是本文的一個最為重要的究方向。 因此,文中主要針對PLC 技術在模糊PID 控制時的問題進行分析與研究,并且設計和開發出對應的算法以及編程的過程,得出最有效的設計辦法。 并且經過一系列試驗以及實踐檢驗,該系統可以充分達到設計需求[1]。

1 PLC(可編程控制器)

可編程邏輯控制器(PLC),它采用一類可編程的存儲器,用于其內部存儲程序,執行邏輯運算、順序控制、定時、計數與算術操作等面向用戶的指令,并通過數字或模擬式輸入/輸出控制各種類型的機械或生產過程。 它其實就是一種專用于工業控制的計算機,是由件電源、中央處理單元(CPU) 、存儲器、輸入輸出接口電路、功能模塊、通信模塊等部分構成,一般情況下,它的工作流程為3 個階段,分別為輸入采樣、用戶程序執行和輸出刷新, 上面的3 部完成后稱為一個掃描周期[2]。 可編程邏輯控制器之所以被過程工業所廣泛應用,是因為它有很多自身的特點和優勢,如操作簡單,使用方便,功能性強,性價比大大超過同類型產品,產品自身配套齊全,用戶不需要在購入其他裝置,穩定性強,受到外界其他因素影響較小,有著很強的自我保護能力,系統的設計、安裝、調試工作量少,為工作前的準備工作節省了很多時間,最后就是維修量非常小,這跟系統自身的穩定性有很大的關系,所以事故率很低。 隨著PLC 的產生到如今的大規模使用,其控制功能以及各個方面特點也在隨著時間不斷地進步,而各個PLC廠商也都在大力研發更加完滿的技術, 而要想提高其性價比,就主要需要改良兩方面的內容,即運算和處理數據能力以及特殊功能模塊。 豐富的功能指令和多種配套模塊,以及一些PLC 增加的適應控制、參數自整定、模糊控制等功能,使PLC 更加自如地應用在模擬控制系統中,并且可以實現良好的控制效果[3]。

2 總體設計

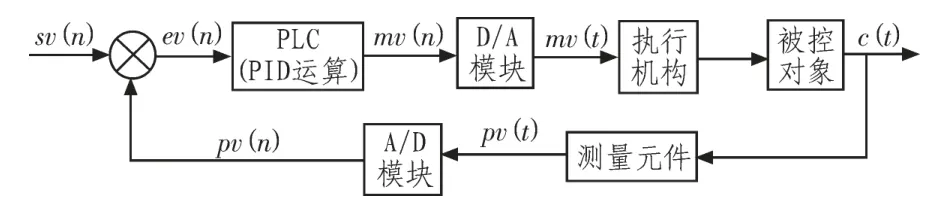

PLC 標準模擬控制系統結構如圖1 所示,它的具體控制過程為,模擬的結果先生成反饋信號,經過測量元器件后,元件將信號進行處理,再交由A/D 模塊進行處理使之變為數字信號, 再將得到的數字值與事先得知的給定值進行比較,可以得出系統偏差,隨即將偏差值進行分析,這就需要進行PID算法處理,將得出的值再用D/A 模塊進行最后處理,使其變回模擬信號,再返回輸入端的控制系統,這個循環就實現了對控制系統的循環控制。 下面以宏光TB3C 系列PLC 組成的一個可編程邏輯控制系統為例,首先系統包括最基本的數模和模數轉換模塊,系統使用TB3C-5AD 和TB3C-5DA 作為控制系統的輸出模塊,然后使用控制系統的功能模塊對信號進行處理后,對數據進行讀寫操作以及對指令進行編寫,從而達到對模擬量的采集和控制[4]。

圖1 PLC 標準模擬控制系統總體結構圖Fig. 1 PLC standard analog control system overall structure

3 模糊PID 控制算法

模糊控制系統中最重要的部分就是模糊控制器,其原理就是通常所說的模糊控制原理。圖2 位模糊控制器的整體結構圖, 模糊控制器中最核心的3 個操作如圖所示,分別為:模糊化、知識庫及推理、解模糊。 控制器在進行運作時選擇的輸入值就是系統模數轉換后得到的與原值比較后的偏差值,輸入值確定后在進行模糊化,模糊化就是將精確地輸入值轉變為模糊語言來表達,這首先就運用到了模糊集合論,輸入值進入系統后,系統自動在集合中尋找與其對應的模糊量,將準確地數字信號轉化為與之對應的模糊量,再按照事先確定的標準,對此輸入量進行運算和推理[5-6]。 運算得出結果后就要進行解模糊過程,其是將模糊值重新轉化實際準確的數字控制量。 流程中,第一步就是對輸入變量的選擇,應該依照具體的情況即控制系統的需求來選取輸出量的取值范圍,然后通過計算得出轉移系數,轉移系數連接的是模糊控制器的端口,通過轉移系數將原本準確地輸入值轉變為模糊區域所需要的模糊值,然后要對所有模糊子集的數量進行確定,以及每個子集所對對應的系統函數,這就是整個模糊化過程。 設計出一個模糊PID 控制器需要四步,第一步就是要對輸入輸出的函數變量進行確定,找出最符合設計要求的初始值,第二部就是對變量進行模糊化,這是進行模糊控制的基礎,只有模糊化后得出的模糊量才能在算法中被運用,第三步是建立模糊化分析處理準則,這是最關鍵的一步,是對結果起決定作用的一步,準則不同輸出值也就不同,所以要根據具體需求設計不同準則, 最后一步就是輸出量街模糊化,得到最終準確的輸出值。 需要注意的是,雖然模糊PID 控制器的分析運算和處理能利用計算機操作或者人工手動操作來實現,但這些操作由于前期準備工作比較繁瑣,運算時的過程比較復雜,人工處理起來效率很低,還容易出錯,所以我們選用MATLAB 軟件的模糊邏輯工具箱來進行分析處理和運算, 它也是PID 中最為常見的是一種推理工具,不僅操作簡單,且效率及準確性都很高。

圖2 模糊控制器的整體結構Fig. 2 The overall structure of the fuzzy controller

4 模糊PID 控制算法實現

下面進行算法的具體設計,首先要進行編程就需要對輸入量進行模糊處理,然后將模糊處理的結果用作算法中的必要對比參數,然后才能進行計算和推理[7]。 設計若直接采用PLC 的基本功能指令完成,進行在線推理,實現起來難度較大又十分耗時,為了增強系統的實時性,采用離線計算查詢表的方法實現PLC 的模糊PID 控制。 首先將輸入量依據系統需求進行調整和選擇,并將輸入量的范圍作出確定,于此同時利用MATLAB 模糊工具箱對輸入量進行數模轉換后再進行模糊處理,得到模糊控制表,將處理后得到的數據表格依照系統涉及的順序放入到按數據寄存器中,觀察數模轉換以及模糊處理后的實時變化數據, 主要確定變化出的迷糊量,在表中找出對應的數據寄存器,這就得到了準確地的PID整定參數, 再利用這個準確地參數在系統中進行運算和處理, 最終獲得對緩慢大滯后性被控量的有效控制。 具體的PLC 程序的設計過程包括3 個部分: 輸入量的模糊化程序、模糊控制查詢表程序和PID 參數輸出程序。 圖3 所示為模糊控制查詢表程序。

圖3 模糊控制查詢表程序Fig. 3 Fuzzy control query table

5 實際應用測試

為了驗證所設計的PLC 模擬控制系統的合理性和實用性,將其應用于鍋爐過程控制系統的實際操作中。 以鍋爐過程控制系統為實驗測試對象,按照本文論述的PLC 模擬控制系統的算法, 針對鍋爐液位控制和溫度控制的特點, 采用PLC 編程實現不同的控制方法,并采用易控組態軟件實現上位監控和遠程功能,最終對整個鍋爐過程控制系統進行調試來實現測試要求。 鍋爐過程控制系統的結構設計如圖4 所示。 實驗前做的主要準備有,在保證原始裝置中被控單元的前提下,使用一個附加的PLC 控制系統,并加入與之同型號的數模轉換功能模塊,可以進行模糊處理,并將得到的信號連入預先設定好的輸出端,這就實現了單元與單元之間的聯通,再對程序進行編譯,使用我們論述的算法鍋爐液位進行控制, 并針對鍋爐溫度的大滯后性, 自行研發先進模糊PID算法實現有效控制。 對鍋爐的液位和溫度進行控制主要是通過PLC 控制程序設計實現的, 通過PLC 對模擬量的讀寫和PID 運算[8-9]。為了使控制的效果達到最理想的狀態,依據誤差的產生范圍分別運用PD 和PID 控制,即PLC 編程實現積分分離PID 控制,溫度控制就是使用本文所論述的 PID 控制算法,對鍋爐的溫度進行實時監控,并將監控得到的數據及時傳入到PLC 中,使用測試比較的偏差量作為模糊PID 控制器的輸入, 利用模糊控制原理得到在線整定的PID 控制參數,PID 輸出的控制量對電加熱絲的功率大小進行控制,從而實現了對鍋爐溫度的控制,將鍋爐整體溫度提升緩慢這一問題得到了很好解決,提高了使用效率,對控制的精度也得到了提高,通過實際應用的測試數據發現,該模擬控制系統達到了預期的設計要求,有很大的使用價值。

圖4 鍋爐過程控制系統結構Fig. 4 Boiler Process Control System structure

6 結 論

文中基于PLC 技術的模糊PID 控制程序設計與開發,對標準PLC 模擬閉環控制系統、PLC 的PID 控制算法展開分析和研究。 在原有PLC 理論的基礎上,設計開發了一個全新的框架,并且優化了PID 的控制算法,對之前工程應用中出現的問題進行了分析,得出了解決方案,并將方案在鍋爐過程控制系統中進行驗證,實驗結果表明,我們的設計思路完全達到了預期的效果,將鍋爐整體溫度提升緩慢這一問題得到了很好解決,提高了使用效率,對控制的精度也得到了提高,對其他工業生產過程也起著很好地借鑒意義。 實際測試結果表明, 該控制程序可以有效提高控制準確度和生產效率,節約成本,達到了設計要求。

[1] 陳立定. 電氣控制與可編程序控制器的原理及應用[M]. 北京:機械工業出版社,2004.

[2] 王兆義. 可編程控制器教程[M]. 北京: 機械工業出版社,2004.

[3] 王仁祥,王小曼. 現代可編程序控制器網絡通信技術[M]. 北京:中國電力出版社,2006.

[4] 侯華發. DCS 與PLC 的區別及DCS 在電力領域的應用[J].工程與建設,2006,20(1):79-80.

[5] 廖常初. FX 系列PLC 編程及應用[M]. 北京:機械工業出版社,2005.

[6] 高欽和. 可編程控制器應用技術與設計實例[M]. 北京:人民郵電出版社,2004.

[7] 史東曉. 垃圾滲濾液處理控制系統設計與實現[D]. 成都:電子科技大學,2010.

[8] 黃有銳,曲立國. PID 控制器參數整定與實現[M]. 北京:科學出版社,2010.

[9] 張鶴鳴,劉耀元. 可編程控制器原理及應用教程[M]. 北京:北京大學出版社,2007.