鋁電解槽用陽極爪能效分析與優化

李承山

(中國有色(沈陽)冶金機械有限公司 設計研究院, 遼寧 沈陽 110141)

鋁電解槽用陽極爪能效分析與優化

李承山

(中國有色(沈陽)冶金機械有限公司 設計研究院, 遼寧 沈陽 110141)

本文通過對現有鋁電解槽陽極爪結構的應力變形、電流密度計算和熱應力分析,指出了現有結構的一些不足之處。最后針對原結構計算結果進行改進和優化,并與原結構進行對比分析,從受力狀態、電流分布方面確定了更為合理的陽極爪結構。

陽極爪; 電解槽; 結構計算; 電流密度; 有限元

0 前言

鋁是現代社會各行業中應用最廣的有色輕金屬材料,而世界上幾乎所有鋁都是由電解法生產的。眾所周之,現代鋁工業生產普遍采用冰晶石- 氧化鋁熔鹽電解法。經整流車間出來的強直流電流由陽極爪導入,通過消耗與陽極爪連接的碳素材料,在陰極產生純態鋁液,隨著電解的不斷進行,鋁液通過真空抬包周期性地從槽內抽出,送往鑄造車間經凈化澄清之后,澆注成鋁錠,或直接加工成線坯、型材等。作為導電用途的陽極爪,自從電解鋁行業采用預焙槽技術以來,便一直沿用至今。陽極的大量使用,使得整個鋁電解項目或車間的陽極爪消耗和電耗成為鋁產品一項不容忽視的成本,更是鋁電解過程的一項重大隱性能耗。此外,陽極爪在使用過程中的內彎現象普遍,修復設備、人力、再利用消耗周期等再投入也是一項重大支出。

隨著近年來節能環保等政策的不斷推行,“十二五”規劃著力支持節能減排、技術創新和優化布局,加快推進節能技術改造。陽極節能降耗技術研究已經提上日程,也進行了較多持續陽極或永久陽極的研究,但普遍試驗成功和大范圍推廣還有距離。為加快高效陽極的大規模投產應用,本文將以陽極金屬導電結構——陽極爪為研究對象,從陽極爪結構和力學狀態、導電效率等方面進行分析與計算,探索長壽命、低損耗、成本低廉、適應于大批量生產的陽極爪。

下文首先從陽極爪及其使用工藝過程入手進行分析。

1 陽極爪一般結構

目前鋁電解行業均采用預焙槽技術,在此僅介紹預焙槽用陽極爪的一般結構。

“十二五”節能環保政策提出后,目前各企業電解電流在160 kA~600 kA,其中,新建項目基本均在400 kA~500 kA,而600 kA為設計院與甘肅某電解廠聯合試驗項目。陽極是電解槽完成電化學反應過程最為關鍵的結構設施,根據鋁電解年產量及電流效率等關鍵參數,可以計算電解車間配備的電解槽數量及其面積等參數,從而確定陽極的布置方式和數量。其中,陽極的金屬導電部分即為陽極爪。經過各大鋁電解廠實際應用需求、工藝需要及最終效果驗證,現今在用的陽極爪的結構主要有單排三爪、單排四爪、雙排三爪和雙排四爪結構。由此而組裝成型的陽極分別為單陽極和雙陽極,本文將以現階段500 kA電解槽普遍應用的單排四爪陽極進行探討和分析。

2 陽極爪循環使用及過程分析

根據文獻[1-2]所述,結合陽極在電解工藝過程中的使用情況,可得到陽極爪的具體使用過程。

鋁電解就是在強直流電作用下,使得溶解在熔融冰晶石電解質中的氧化鋁不斷在陰極附近發生電化學反應,析出液態純鋁的過程。陽極爪上端與鋁導桿焊接在一起,而下端爪頭則設置在碳塊凹槽內,通過澆鑄磷鐵環使陽極爪與碳塊結合成一體,形成導電陽極。電解槽是發生電解反應和產生純態鋁液的設備,直流電通過鋁排導入至電解槽鋁母線上,再通過與母線連接的鋁導桿流經陽極,通過失去電子方式消耗陽極,使鋁離子得到電子形成純金屬鋁。這一過程中,陽極碳塊底部是浸入熔融電解質之中并保持一定深度,隨著陽極的不斷消耗,電解槽上鋁母線不斷下降以保持碳塊在電解質中的浸入深度始終為恒定值,以保證鋁電解過程的連續和穩定。當陽極碳塊消耗至極限時,此時的陽極稱為殘極。為了保證電解過程連續,新的陽極將替換殘極繼續進行上述反應過程。而殘極更換下來后,轉運至組裝車間,進行清理、再組裝新陽極工藝過程。因此,在整個電解反應過程中,陽極碳塊是不斷消耗的,而陽極爪按新陽極——殘極——新陽極循環過程使用,直至陽極爪報廢。

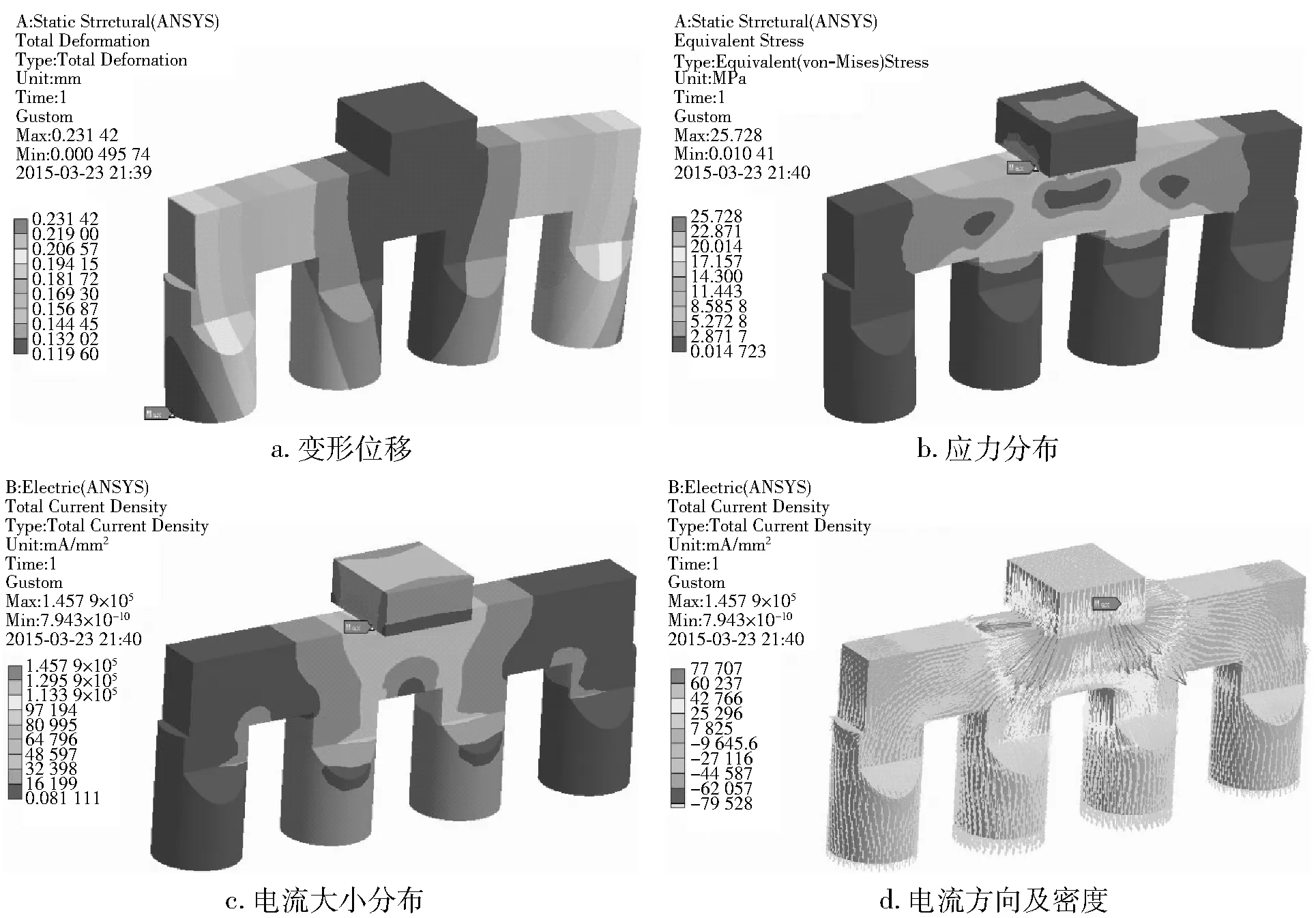

圖1 原陽極爪結構計算結果

新陽極在吊運至電解槽過程中,陽極爪首先承受的是碳塊重量;在電解槽中發生電解反應至形成殘極過程中,陽極爪不但承受碳塊重量,也承受高溫引起的熱應變;更換殘極過程中,由于電解質結殼的作用,陽極爪承受最大拉力(約8000 kg);此外,在組裝車間,陽極承受壓脫力、矯正力等。上述工藝過程使得陽極爪消耗或損壞較為嚴重,而作為主要功用的電流傳輸方面,電流均勻穩定更需要得到重視和研究。為了更清晰了解陽極爪在使用過程中的狀態,下面從結構受力、電流密度兩方面進行分析。

3 陽極爪分析

根據單排四爪陽極爪實際結構進行建模,使用過程中主要夾持陽極導桿起固定約束作用,外力主要由陽極爪底部的碳塊傳遞。通過計算現有陽極爪結構,結合普遍存在的問題進行分析,并對其進行改進和優化。

3.1 原結構計算

原陽極爪結構變形位移、應力分布、電流密度分布、電流流向分別見圖1。圖1a展示了在吊運、換極等過程中陽極爪受力變化情況,可以看出,兩端爪頭外側變形量最大(約0.23 mm),向陽極爪中部彎曲,即內彎變形現象。需要注意的是,該計算僅是結構受力引起內彎變形,實際使用時,除了受力,陽極爪橫梁在高溫下伸長變形,而陽極爪爪頭受變形量小的碳塊約束,同樣會加劇內彎變形。在此不詳細分析受熱變形情況。圖1b顯示,陽極爪為兩端懸臂結構,由于發生內彎變形,中部固定過渡截面出現最大應力(約25 MPa,過渡位置未圓滑處理,比實際受力略大,但總體應力分布及趨勢合理)。圖1c和圖1d顯示了陽極爪電解過程電流分布和密度情況,顯然,該結構由于橫梁為等截面形式,陽極爪兩端爪頭通過的電流密度與中間兩爪頭相差較大,從而電流分布不夠均勻,在一定程度上會影響電解效率。

3.2 結構改進和優化

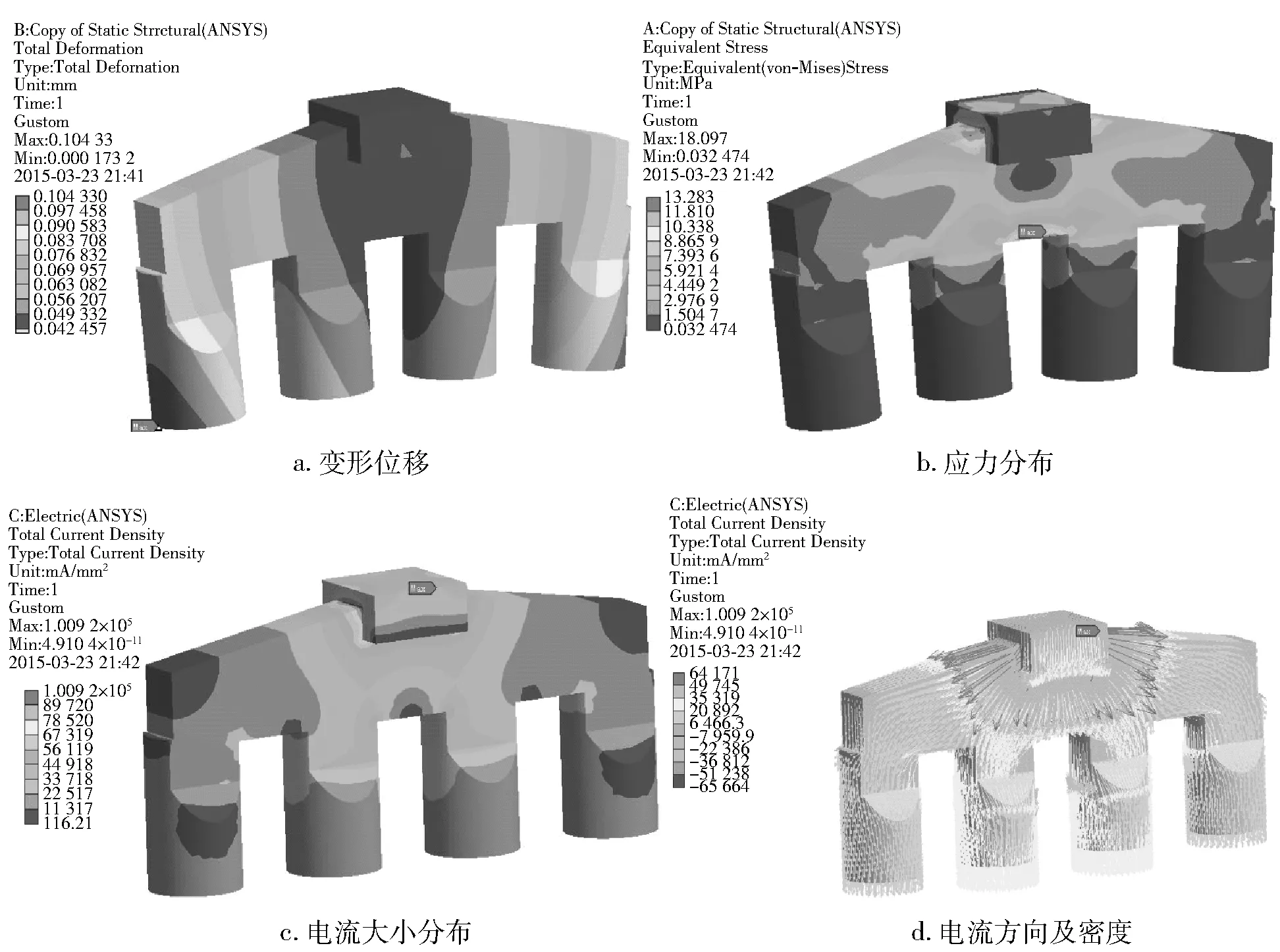

針對上述計算結果及分析情況,從結構受力、電流傳導兩方面入手,在基本不改變陽極爪重量的前提下對陽極爪進行改進。最后采用與原結構相同的邊界條件進行計算,結果如下。

圖2a中優化后的結構變形趨勢與原結構相同,這是兩端懸臂結構必然趨勢。但優化后的結構采用變截面梁形式,加強了應力集中位置的截面尺寸,并減小兩端對應力影響不大的截面尺寸。通過計算兩端爪頭變形量最大約為0.10 mm(見圖2a),最大應力約為13 MPa(見圖2b),與原結構相比,相同重量結構,變形量成倍減小。同時,圖2b與圖1b相比較,優化后的結構橫梁整體參與受力,結構更為合理。此外,從圖2c和圖2d可以看出,優化后的結構四個爪頭通過的電流密度相差較小,更加均勻。

圖2 陽極爪優化結構計算結果

4 結論

國家雖從“十二五”開始大力出擊環保節能,強令對大污染、高能耗企業的治理,但作為我國鋁電解行業現狀,十年甚至二十年內,現有電解工藝方法不會被取代。同時,在連續陽極或永久陽極全面試驗成功并全國范圍推廣開來之前,現有陽極將一直運作下去。因此,在研究更先進電解工藝和設備的同時,更應該將現有電解工藝更加優化,朝著高效、低能耗、自動化等方向發展。作為電解反應的核心——陽極,也應當朝著長壽命、低損耗、電流平穩均勻等方向前進。

[1] 馮乃祥.鋁電解[M].北京:化學工業出版社,2006.

[2] 王平甫,宮振等.鋁電解炭陽極生產與應用[M].北京:冶金工業出版社,2005.

Energy Efficiency Analysis and Optimization of Anode Claw

for Aluminum Electrolyzer

LI Cheng-shan

Based on calculation and analysis of the existing anode claw, within the deformation, stress, current density and thermal stress, some shortcomings of the existing structure are pointed out. Finally, according to the calculated results for the original structure, improvement and optimization are carried out, and compared with the original structure, the more reasonable anode claw structure is put forward in the aspects of stress, current distribution.

anode claw; electrolyzer; structure calculation; current density; finite element

2015-01-06

李承山(1982-),男,四川岳池人,工程師,碩士研究生,主要從事制鋁設備研發和設計工作、制鋁設備和冶礦設備的電算分析工作,現任中國有色(沈陽)冶金機械有限公司基礎技術學科帶頭人。

TF821

B

1003-8884(2015)02-0016-03