S Zorb裝置長周期運行分析

段玉亮,劉 鋒,尹威威

(中國石化長嶺分公司,湖南 岳陽 414012)

S Zorb裝置長周期運行分析

段玉亮,劉 鋒,尹威威

(中國石化長嶺分公司,湖南 岳陽 414012)

中國石化長嶺分公司1.2 Mt/a S Zorb裝置已連續運行40個月,對該裝置長周期運行中在反應器過濾器的優化運行、提高原料換熱器效率、處理再生吸附劑結塊、減少臨時轉劑線磨損、閉鎖料斗系統的維護等方面所采取的措施進行了總結分析。優化反應器過濾器運行的關鍵是加強反吹系統的維護、反應壓力的平穩控制、大法蘭密封的保護監測和間歇性將系統內細粉排出;保持原料的清潔度、減少原料換熱器結垢可提高換熱效率;利用原有卸粉塵流程可減少吸附劑結塊對吸附劑循環的影響;在橫管下料不暢的情況下,采取少而大的彎頭配管形式取代多而小的彎頭配管形式,有效地減少了臨時轉劑線的磨損;采取一系列措施保護閉鎖料斗程控閥的磨損以及縮短閉鎖料斗故障處理時間,為S Zorb裝置與催化裂化裝置同步連續運行提供了保證。

催化裂化汽油 吸附脫硫 過濾器 閉鎖料斗 吸附劑

中國石化長嶺分公司(簡稱長嶺分公司)1.2 Mt/a S Zorb催化裂化汽油吸附脫硫裝置于2010年11月21日建成投產,屬于首批S Zorb技術國產化裝置。裝置運行至2014年3月18日停工,共連續運行1 223天,創下了同類裝置的最長運行記錄。該裝置不僅保證了長嶺分公司汽油滿足國Ⅳ排放標準要求,并且實現了S Zorb裝置與上游催化裂化裝置同步檢修的目標。本文對該裝置長周期運行中在反應器過濾器的優化運行、提高原料換熱器效率、處理再生吸附劑結塊、減少臨時轉劑線磨損問題、閉鎖料斗系統的維護等方面所采取的措施進行總結分析。

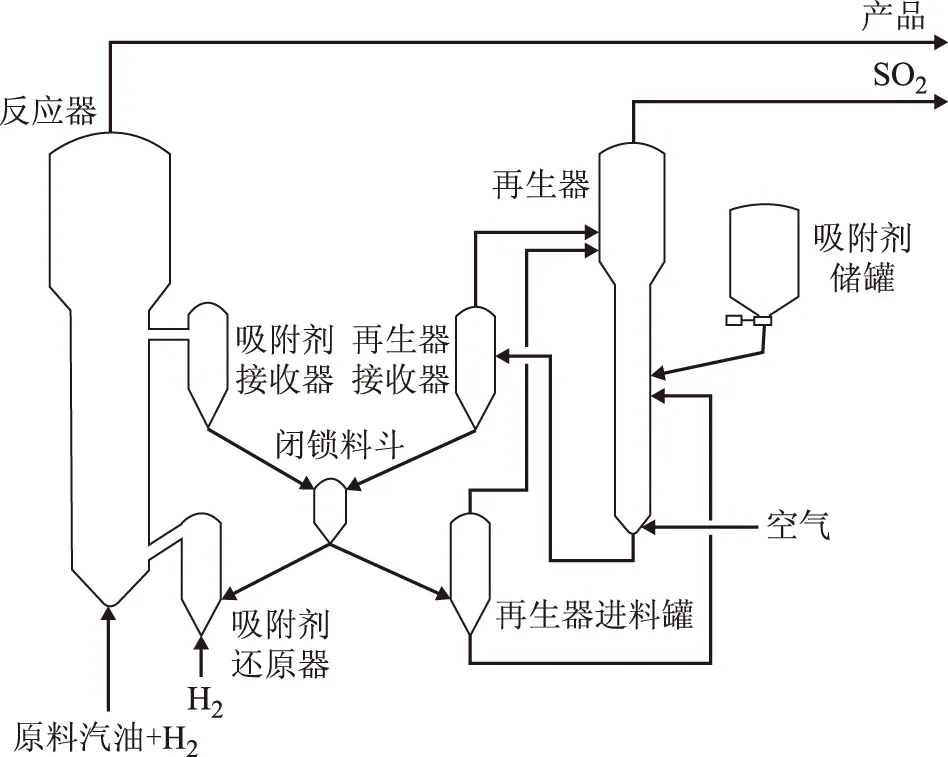

1 S Zorb裝置簡介

S Zorb裝置原則工藝流程如圖1所示。原料汽油和氫氣混合后被加熱到420 ℃左右,從底部進入反應器與吸附劑接觸并發生吸附反應,反應后的混合油氣在反應器頂部經過濾器將油氣中的吸附劑顆粒過濾下來,留在反應器中。反應后的吸附劑(即待生劑)從反應器上部自流至反應器接收器,再通過閉鎖料斗將待生劑從臨氫環境運送到臨氧環境的再生器進料罐,然后輸送到再生器與空氣燃燒,燒去硫和碳,再生過的吸附劑通過再生器接收器,又經過閉鎖料斗轉換環境,輸送至還原器還原,還原后的吸附劑再自流到反應器與油氣反應,形成一個循環。

圖1 S Zorb裝置原則工藝流程示意

2 反應器過濾器的優化運行

反應器過濾器(ME101)為S Zorb裝置的核心設備,用于將反應器內吸附劑與油氣分離,其運行好壞直接關系到S Zorb裝置能否平穩、高負荷、長周期運行。裝置運行至2013年8月,ME101差壓基本正常,但后期的7個月中,差壓急速升高。為確保裝置運行,且經過ME101制造商認可后,將ME101差壓聯鎖置于旁路。至2014年3月停車后觀察,ME101的6個扇區中有1個扇區嚴重架橋,其余5個扇區未見異常。根據運行經驗分析,其中1個扇區嚴重架橋的主要原因是該扇區的反吹閥在運行后期出現故障,導致該扇區過濾器不能得到正常反吹,物料累積后在該扇區形成架橋。

對于ME101的優化運行,主要采取的措施有:

(1) 縮短反吹周期、保證反吹壓力。最初反吹周期為120 min,且連續運行至2013年下半年仍然為120 min,隨著裝置運行時間的推移和差壓上升,反吹周期不斷縮短,至2014年反吹周期設定為45 min。反吹壓力根據進料量和反應壓力來調整,嚴格按照過濾器對反吹氣壓的要求執行,基本控制為反應壓力的2.5倍。依靠整定反吹氫氣壓力控制閥PID參數,保證在過濾器反吹時反吹壓力滿足反吹要求,同時避免反吹后充壓速率再次過快,致使反吹氫氣壓力超過反吹氫氣緩沖罐設計壓力而損害設備。

(2) 加強對反吹閥門的維護。將反吹氫氣進反吹閥溫度控制在220~250 ℃,以延長閥門運行壽命。針對運行過程中出現的反吹閥門開關回訊不到位等問題,定期聯系儀表維護人員到現場檢查閥門的開關和回訊情況。同時備用2臺ME101反吹閥門,以便在閥門損壞時及時更換。

(3) 穩定控制反應壓力。壓力波動會造成反應床層的擾動,在進料量不變的情況下,反應壓力變化時,反應氣速變化,ME101的氣體流量變化,即反應器的過濾負荷發生變化,最終影響ME101的正常運行,尤其是在反應壓力急劇降低的情況下,會出現床層大幅波動,直接沖擊ME101。從運行經驗看,ME101差壓較高的情況多發生在由反應器接收器向閉鎖料斗裝劑期間,因為大量油氣隨吸附劑從反應器排至閉鎖料斗,這種現象在橫管下料不暢時最為突出[1]。另外,閉鎖料斗氫氣充壓步驟也會對反應壓力造成影響,如充壓過快,氫氣在短時間內大量流向閉鎖料斗,反應壓力不能通過控制閥及時補充新氫,將造成反應壓力短時間內急劇變化,所以調整合理的閉鎖料斗氫氣充壓速率也是穩定控制反應壓力的重要手段。

(4) 吸附劑接收器間歇性改走橫管轉劑。一般頻次為每個季度走橫管1~2天,同時提高再生器內流化氣體流量,增加再生器氣速,將細粉通過再生器內旋風分離器排至粉塵罐D109。吸附劑從反應器底部通過臨時轉劑線提升至反應器接收器D105,會有部分吸附劑細小顆粒始終停留在反應器上部,且隨著吸附劑循環量的不斷增多,這些粒徑較小的吸附劑長時間運行后會在ME101濾芯濾餅外又形成一層永久性的濾餅,逐漸使ME101外的正常濾餅失效,增加了濾芯壓降,影響ME101的運行。根據運行過程中對吸附劑粒徑的分析,走橫管轉劑時循環吸附劑中0~20μm的顆粒約占3%左右,具體比例與新鮮吸附劑補充速率有關,而吸附劑走臨時轉劑線提升時,循環吸附劑中幾乎沒有0~20μm的顆粒。

(5) 降低反應器氣速。加大反應器氣速不但可以增加裝置脫硫率,而且還可以降低反應時汽油的辛烷值損失,但反應器氣速過快會使ME101差壓上升,所以選擇適合本裝置的反應器氣速尤為重要。一般運行初期反應器氣速較高,在保證ME101差壓正常的情況下盡量加大反應氣速,S Zorb裝置運行初期的最高氣速為0.34 m/s,到運行后期,氣速控制在0.28 m/s左右。

(6) 嚴格控制進料量以及進反應器氫氣量的大幅度調整,其中進料量調整幅度小于0.5 t/min,氫氣量調整幅度小于50 m3/min。還應嚴格控制反應壓力的大幅調整,特別是在降壓時,調整幅度小于0.05 MPa/min,以減小對反應過濾器的瞬間沖擊。

(7) 加強ME101頭蓋法蘭泄漏監控。由于安裝缺陷,S Zorb反應器頭蓋大法蘭在第一周期一直存在微量泄漏,反應壓力被迫控制在2.8 MPa以內。在反應器頂部空氣流通不好的情況下,油氣會聚集著火,這種情況曾多次發生。在裝置頂部平臺安裝兩臺攝像頭對ME101大法蘭進行監控,著火事件均被及時發現,經裝置降壓、開滅火蒸汽后,裝置在10 min內迅速恢復正常,既沒有損害設備、儀表,也沒有影響裝置正常生產。根據同類裝置運行經驗[2],裝置在運行第二周期已改善密封形式,增加環形墊圈。

(8) 控制原料汽油蒸氣壓。催化裂化汽油以氣相狀態進入反應器,所以汽油的平均相對分子質量對ME101的影響較大,同樣的進料量時,如汽油相對分子質量偏小,則ME101的氣體通量增加。裝置曾出現原料汽油大量攜帶液化氣組分的情況,由于原料罐閃蒸能力有限,大量輕組分直接進入反應器,ME101差壓急劇上漲至接近聯鎖值,迅速聯系上游裝置,經降量操作后恢復正常。由于S Zorb穩定塔的塔頂輕烴及塔頂氣均進催化裂化粗汽油緩沖罐,液化氣組分會再次循環至催化裂化氣壓機入口,所以催化裂化汽油蒸氣壓按指標下限控制,既可降低S Zorb裝置ME101的負荷,又可在一定程度上降低催化裂化氣壓機的功率。

3 保證原料換熱器效率

原料換熱器(E101)為裝置的關鍵換熱設備,E101的換熱效率直接影響裝置的能耗,如E101效率降低,加熱爐將承擔更大的加熱負荷,所以E101的運行情況直接關系到裝置的加工能力。在同類裝置中,因E101結垢嚴重而最終導致裝置停工的情況曾多次發生。E101結垢的原因有多種,其中上游裝置的鐵銹、汽油中的膠質和鹽類為原料換熱器結垢的主要因素[3]。S Zorb裝置E101在第一周期運行良好,最初的換熱終溫為380 ℃,裝置運行40個月時,換熱終溫仍然維持在355 ℃以上,E101熱端溫差由運行初期的50 ℃漲至65 ℃,僅上漲15 ℃。

裝置主要采取如下措施來提高和保證E101換熱效率:

(1) 原料汽油清潔化,穩定汽油不經堿洗直接送到S Zorb裝置,避免因汽油帶堿造成原料換熱器結垢、換熱效果變差的問題,盡量不摻煉來自罐區的汽油,減少膠質進入E101結垢的風險。

(2) 增加一臺原料過濾器。裝置原始設計原料過濾器僅一臺,正常時過濾器運行2~3個月后就需要拆開清洗,而整個清洗過程時間較長,耗時將近一周,這段時間裝置原料走過濾器跨線,沒有經過過濾。裝置運行至2013年初,增加了一臺原料過濾器。

(3) 加強對罐區原料汽油的管理。對中間產品汽油罐,預先做好清罐和除銹的工作,減少或避免罐區汽油與空氣接觸生產膠質。

(4) 對上游催化裂化裝置,控制原料中二烯烴質量分數在1.2%左右,減少二烯烴在原料換熱過程中聚合而產成積炭,控制氯離子質量分數不超過0.5μg/g,減少氯鹽在原料換熱系統結垢。

4 再生吸附劑結塊的處理

裝置近年來的生產實踐證明,吸附劑在再生條件下容易結塊。因為再生器中具備吸附劑結塊的條件且不可避免,即含有一定量的水和局部低溫。再生空氣中帶有少量的水,待生吸附劑上的烴類在燃燒過程中也會生產少量的水;現有再生器中吸附劑的混合沒有催化裂化再生器混合劇烈,更容易出現局部低溫,尤其是再生器錐體部位流化較弱,常出現低溫狀況。當吸附劑結塊時,塊狀物將堵塞輸送吸附劑的滑閥,造成吸附劑循環中斷。在裝置運行的第一周期,待生、再生滑閥因吸附劑結塊堵塞而造成吸附劑循環中斷的情況頻繁出現,頻次最高時達月均3次,嚴重影響了裝置的平穩運行。

為減少吸附劑結塊對S Zorb裝置精制汽油質量的影響,經過深入研究和實際摸索經驗,提出一種解決方法:在再生器下料口處加過濾罩,將塊狀物擋在再生器內,再通過在底部增加的卸劑線將塊狀物卸出,整個過程在線進行,不需要中斷吸附劑循環,具體步驟如下:

(1) 將再生器下料流程從原有的再生器錐體底部輸送至再生滑閥,改為由再生器筒體下部跨線輸送至再生滑閥。

(2) 再生器筒體下料口處增加過濾罩,網罩通過直徑為150 mm,將再生器內的吸附劑結塊擋在再生器內,使再生器內的塊狀物不影響吸附劑的循環。

(3) 再生器錐體內的吸附劑在正常情況下只維持松動,保證其中吸附劑處于流化狀態,但大多不會參與吸附劑循環,再生器中一旦結塊將大部分沉積在再生器錐體內。

(4) 將原有錐體處下料改排至裝置吸附劑粉塵罐,并安裝用于輸送的氮氣管線。

(5) 正常生產時,定期將再生器錐體內吸附劑塊狀物卸往吸附劑粉塵罐。

(6) 在裝置吸附劑儲罐頂部裝劑斗中安裝過濾網,將粉塵罐中吸附劑和塊狀物收集至裝劑斗中,經過濾網過濾后的吸附劑可重新進入吸附劑儲罐回用,將塊狀物從裝劑斗上的過濾網中清除掉。

再生器底部改造后的流程示意見圖2。下料跨線抽出口再生器內增加過濾罩,吸附劑正常循環改走再生器下料跨線去再生滑閥,再生吸附劑再經氮氣輸送至D110。原有的下料錐體抽出口,增加管線至D109吸附劑粉塵罐,同時管路上增加兩道球閥便于隔離、增加氮氣松動及輸送管線確保再生卸劑暢通。

圖2 再生器底部改造后流程示意

根據裝置中吸附劑結塊多少來決定再生卸劑的頻次,也可以利用正常系統吸附劑置換時卸劑來卸出塊狀物。正常生產時或系統需要置換吸附劑時,只需打開新增氮氣線,利用新增再生器錐體至D109管線卸劑即可。卸劑前將D109內原有粉塵卸空,待D109接收到卸出吸附劑后,這部分吸附劑可以送至裝置吸附劑儲罐頂經過濾后回收,同時也可以根據系統吸附劑活性選擇直接廢棄。

通過上述改造后成功解決了再生吸附劑結塊問題,同時達到了以下3個效果:①在線清除吸附劑塊狀物,不需要中斷吸附劑循環,確保精制汽油質量連續合格;②卸出的吸附劑可以根據裝置需要選擇回收或廢棄;③減少了拆裝原有過濾漏斗的步驟,降低了人工成本。

5 減少臨時轉劑線磨損問題

裝置運行第一周期中,因橫管下料不暢,吸附劑循環被迫改走臨時轉劑線,從反應器下部將待生吸附劑提升至反應器接收器D105內。2012年由于提升熱氫氣流量計量不準確,導致提升氫氣流量長時間超過所需最小提升氣量(200 m3/h),臨時轉劑線內氣速增加,磨損速率加快,致使2012年全年臨時轉劑線共穿孔5次之多,雖然都能及時發現和處理,沒有造成裝置停工,但臨時轉劑線的磨損已經成為S Zorb裝置的一個巨大的安全隱患。同類裝置也多次出現彎頭磨損現象[4-5]。

針對反應器底部臨時轉劑線磨穿的情況,采取了以下措施:

(1) 更換提升熱氫氣流量孔板,其檢測流量量程變為0~500 m3/h,在保證吸附劑輸送量的情況下盡量降低提升熱氫氣量,降低吸附劑輸送氣速,減少吸附劑對管線的磨損。實際生產經驗證明輸送氫氣流量為200~300 m3/h時就可以保證吸附劑正常提升。

(2) 在臨時轉劑線彎頭處設置活動保溫層,可以隨時打開保溫層對彎頭進行測厚,正常時期每月監測一次,如出現整體均有減薄現象,則將監測頻次增加,如發現單個彎頭明顯減薄則停止使用該管線,更換彎頭。

(3) 對反應器底部轉劑線進行改造,減少彎頭數量,采用大弧形的流程,將原有臨時線上的13個彎頭降至4個。

(4) 采用厚壁管,原有管線壁厚為7.5 mm,現全部采用壁厚為12 mm的厚壁管。

(5) 對吸附劑彎頭進行貼板處理,增加彎頭管壁厚度。

(6) 彎管改卡套連接形式,監測到磨損嚴重、需要更換彎頭時,可縮短處理時間。

只有解決橫管下料問題,才能避免臨時轉劑線的磨損,因此在反應器過濾器ME101正常運行的前提下,通過適當提高反應器氣速和反應器藏量、降低D105內氣提氫氣量來優化橫管下料;另外,增加D105至反應器頂部的氣相返回線,使橫管處吸附劑輸送正常,橫管下料基本達到裝置吸附劑循環要求。

6 閉鎖料斗系統的維護

閉鎖料斗程控閥的故障問題是影響S Zorb裝置長周期運行的關鍵問題,而閥門的故障主要表現為閥門填料密封泄漏、球面損傷導致閥門卡或內漏以及回訊器故障。裝置運行第一周期曾多次出現填料密封泄漏,大量吸附劑粉末噴出,泄漏后的閥門填料密封損壞后,無法壓緊修復,被迫離線處理。閥門球面輕度損傷,會使閥門產生內漏,不但會有很大的安全風險,而且會造成閉鎖料斗系統無法正常運行,如重度損害導致閥門卡,則必須停運閉鎖料斗,進行更換。回訊器故障問題為儀表問題,可以進行檢修和備貨更新。

表1統計了S Zorb裝置第一周期的閥門故障情況,除對設備自身硬件提出更高要求外,還采取了以下措施來減少閥門故障及其對裝置穩定運行的影響:

表1 閉鎖料斗閥門泄漏情況

(1) 保證各種型號的程控閥至少有一個備用閥,在必要時更換,盡量避免臨時搶修,發現開關時間較長或發現有較小內漏時及時處理。

(2) 儀表維護部門定期對閥門檢查,并給閥桿加油。

(3) 主管部門督促維護單位加強維護、維修培訓,并建立S Zorb設備出現故障時的快速響應機制,盡量縮短處理程控閥時閉鎖料斗停運時間。

(4) 在閉鎖料斗平臺安裝索道,提高程控閥安裝效率。

(5) 加強閉鎖料斗氫氣、氮氣過濾器的反吹管理,保證吸附劑輸送管道放空泄壓暢通,管線不憋壓、減少管線內殘存的吸附劑,減少閥門的磨損。

(6) 制定閥門試內漏方案,定期對閥門試漏,對有輕微內漏的閥門應全部提前集中更換,將損失降至最低,同時縮短了分批次處理內漏閥門導致閉鎖料斗停運的時間。

除程控閥外,閉鎖料斗過濾器ME102也是需要精心維護的關鍵設備。S Zorb首次開工時,由于ME102管板放置在施工現場的時間過久,且對管板內螺紋保養不利,導致ME102的部分濾芯安裝時插入深度沒有達到要求,在裝置運行1年后,ME102有3根濾芯出現泄露,大量吸附劑帶至閉鎖料斗后路氣相系統,將氣相管線上4個程控閥、2個控制調節閥、1個手閥全部磨壞,而且管線彎頭也磨損嚴重,被迫停運閉鎖料斗,更換ME102管板。

閉鎖料斗通氣盤也是故障率高的設備,首次安裝時通氣盤過濾器裸露在外,直接與吸附劑接觸,在運行2年后4支通氣盤全部損壞,首先表現在ME102反吹時差壓高、閉鎖料斗氣體閥門故障率增加,說明部分吸附劑由通氣盤倒流至氣體管線內。及時將原通氣盤更換為帶外保護罩的通氣盤,并對閉鎖料斗氣體管線進行反復吹掃后重新投用,第一周期結束后檢查更新的通氣盤,沒有發現損害情況。

7 結 論

優化反應器過濾器ME101運行的關鍵是加強反吹系統的維護、反應壓力的平穩控制、大法蘭密封的保護監測和間歇性將系統內細粉排出;保持原料的清潔度、減少原料換熱器E101結垢也是裝置長周期運行的保證;利用原有卸粉塵流程減少了吸附劑結塊對吸附劑循環的影響;在橫管下料不暢的情況下,采取少而大的彎頭配管形式取代多而小的彎頭配管形式,有效地減少了臨時轉劑線的磨損;通過采取一系列措施保護閉鎖料斗程控閥的磨損以及縮短閉鎖料斗故障處理時間,為S Zorb裝置與催化裂化裝置同步連續運行提供了保證。

[1] 劉進平,白永濤,宋紅燕.S Zorb汽油精制裝置操作優化[J].石油煉制與化工,2014,45(12):50-53

[2] 劉燕敦,孫同根.S Zorb裝置的生產優化[J].石油煉制與化工,2014,45(10):72-76

[3] 余賀,趙基鋼,侯曉明,等.FCC汽油S Zorb反應吸附脫硫過程中不飽和烴加氫反應的研究[J].石油煉制與化工,2014,45(7):13-19

[4] 曹文磊.S Zorb裝置長周期生產低硫含量汽油的影響因素及對策[J].石油煉制與化工,2014,45(2):74-78

[5] Xu Li.Influence of carbon content on S Zorb sorbent activity[J].China Petroleum Processing and Petrochemical Technology,2013,15(2):6-10

ANALYSIS ON LONG PERIOD OPERATION OF S Zorb UNIT

Duan Yuliang, Liu Feng, Yin Weiwei

(ChanglingPetrochemicalCompanyofSINOPEC,Yueyang,Hunan414012)

The 1.2 Mt/a S Zorb unit of Changling Petrochemical Company of SINOPEC has been running for more than three years. The measures for optimizing the filter operation, improving the heat exchanger efficiency of raw material, processing and regenerating the adsorbent agglomerate, reducing the line wear of temporary transfer agent as well as lock hopper system maintenance were summarized during the long operation period. The key to optimization of reactor filter operation is strengthening counter blowing system maintenance, smoothing reaction pressure control, monitoring large flange seal protection and discharging intermittently the powder in the system; the thermal efficiency can be improved by maintaining the raw materials purity and reducing feed heat exchanger fouling; the effect of adsorbent agglomerate on adsorbent recycling can be reduced by using the original dust unloading process. In the case of the horizontal tube poor in unloading, using the bend pipe with little and big instead of many small bend pipe can effectively reduce the wear of temporary transfer agent line. A series of measures to protect the wear in lock hopper program-controlled valve and shorten the failure processing time of the lock hopper make the S Zorb device synchronize with catalytic cracking unit.

FCC gasoline; adsorption desulfurization; filter; lock hopper; adsorbent

2015-05-04; 修改稿收到日期: 2015-06-25。

段玉亮,工程師,主要從事煉油生產技術工作。

段玉亮,E-mail:2zybduanyl.clsh@sinopec.com。