整車尺寸評估策略及指導

田克平

(泛亞汽車技術中心車身外飾部)

每個汽車企業都進行尺寸匹配評估,它是試生產過程的重要活動。但對評估發現的問題如何處理,選擇修改零件、修改標準還是修改工裝,未必每個企業都有明確方向。這不僅給問題的處理造成矛盾和混亂,也給正常生產的尺寸控制帶來風險。因此,一個明確的尺寸策略是必需的。文章對3種常用的尺寸評估策略的特點和應用環境展開論述,使其能夠合理地得到應用。

1 尺寸評估策略

尺寸匹配評估是通過零件到整車的拼裝過程,發現尺寸問題,找出根本原因,并落實改進對策,即對相關零件、設計、工藝及工裝等進行處理,最終使尺寸質量不斷提升的活動。尺寸評估策略是指對評估中發現的問題的處理原則和方向,也是整個公司尺寸工作的總體原則。根據掌握的信息和資料,各汽車公司的尺寸評估策略差別很大,同一公司在不同時期、不同車型、不同階段的評估策略也不一樣。綜合國內外汽車公司的尺寸評估發展過程,結合實際工作經驗,采用較廣泛的有功能性評估、名義值驅動和基于實際的功能性評估3種。

1.1 功能性評估

功能性評估策略是通過一套特殊的工裝,用螺釘車方法拼裝、評估零件,發現問題直接處理。評估由資深的專家擔當,專家有權、有能力做出修改、不修改或修改哪個零件的決定。對超差不做修改的尺寸,給出偏差控制標準,落實在“部品檢查表”中,作為正常控制標準。

功能性評估是以尺寸是否滿足功能要求來判別零件、總成及整車尺寸是否可接受的尺寸策略。在這種策略指導下,零件尺寸不要求完全符合圖紙的要求,也不以單個零件是否滿足圖紙要求為判斷標準。在評估過程中,當零件和總成尺寸與圖紙要求有偏差時,首先判斷是否影響功能要求(匹配和裝配),如果沒有影響就接受。當有影響,需要修改零件時,不單純以零件是否符合圖紙要求為依據,而是根據修改的難易程度、時間長短及費用多少來決定修改哪個零件。功能性評估的流程,如圖1所示,圖1中PP為過程能力指數。

當功能性評估接受不滿足圖紙公差要求的尺寸時,該尺寸控制要求與原圖紙不一致,因此必須調整控制標準。調整方法有公差調整和名義值調整2種。

公差調整是改變原有圖紙尺寸的公差帶。當評估發現,零件超出圖紙公差,仍然不影響匹配和裝配的要求時,就可以對原有的公差進行調整。如,軟零件對總成的尺寸影響不大,就不再要求原圖紙的公差,可適當放大公差控制范圍。如圖2所示,經評估發現,圖2中點K到點M的面公差即使超出原公差±0.5 mm,對門總成的尺寸也沒有影響,因此將其由“1 mm”調整為“1.5 mm”。

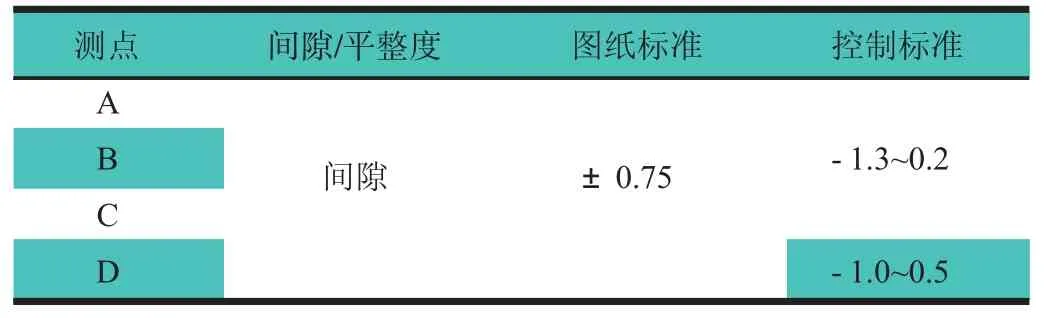

名義值調整是指原有的名義值偏移,公差帶不變。名義值調整分為3種情況,第1種情況如一個零件尺寸偏差,與之相匹配的零件同樣偏差,但匹配結果符合要求,此時2個零件尺寸保持不變,無需修改,僅零件的名義值做調整。表1示出某車尾燈控制標準。表1中,尾燈A,B,C,D 4個點的控制標準的調整是根據對應的側圍零件狀態得出的。第2種情況為:零件(如薄板)發生偏差但不影響使用,這時基于原有公差帶僅調整名義值。第3種情況是同時調整公差帶和名義值,看實際結果而定。

表1 某車尾燈控制標準 mm

尺寸穩定(如PP>1.0)是實施功能性評估的前提[1]。尺寸不穩定,則修改零件或調整尺寸缺乏依據;另外,在穩定性沒有系統驗證前,依據階段性的“穩定”尺寸修改零件或調整尺寸同樣存在再次更改的風險。

控制標準調整后,新標準須嚴格執行,正常生產必須與之保持一致。要求修改時需進行再次評估。

功能性評估的尺寸策略也可以貫徹到前期開發圖紙或控制標準中。歐系車企的“功能尺寸”[2]和美系車企的“子基準”尺寸就是功能性策略在前期文件中的體現。

功能性評估的優點為省時、省錢。缺點為:

1)評估過程中,供應商被動等待評估,而不主動改進零件,浪費零部件前期不斷改進的時間;

2)在零件和工藝不穩定的情況下,很難有效評估是零件問題還是工藝問題,評估工作失去意義;

3)零件以階段性的“穩定”尺寸作為評判依據來做決定,可能導致尺寸來回修改;

4)零部件可能存在幾套“標準”(設計標準及制造標準),控制混亂;

5)多車型共平臺背景下,相同零件在不同生產線的尺寸要求不一致,零件無法共用,售后無法互換;

6)修改的結果沒有落實到數模,給后續改型升級帶來麻煩;

7)需要經驗豐富、訓練有素的專業工程師隊伍。

1.2 名義值驅動

名義值驅動是以圖紙要求來判別零件、總成及整車尺寸是否接受的尺寸策略。在這種策略下,評判的唯一“標準”是圖紙。尺寸匹配評估工作就是不斷驅動零件、車身及整車來滿足圖紙要求。所有不符合圖紙要求的尺寸都需要修改。名義值驅動流程,如圖3所示。

在正式生產前,零件根據圖紙要求測量合格交樣。入廠后,主機廠再次對零件進行測量(供應商的測量數據供參考),然后在主檢具上匹配評估。整個過程始終以滿足圖紙要求為原則。如不符合圖紙要求,則指定更改尺寸。在正式生產中,同樣按圖紙要求控制各個級別的總成件。因此,在主機廠內部配備大量的檢具及測量機等測量設備,用于前期測量和后期監控。

該策略的優點為:1)規范圖紙“標準”的嚴肅性,有利于零部件持續改進,無需等待評估結果;2)尺寸要求明確,容易區分零件問題與工藝和工裝問題;3)在同平臺多車型,同車型多條生產線的情況下,零件通用性好,售后互換性好;4)評估人員的要求明確,主要工作是檢查零件是否符合圖紙要求,各方責任清晰。

其缺點為:1)由于沖壓件和焊接件容易回彈和變形,為做到名義值,模具及工裝改進時間很長,甚至存在報廢模具的風險;2)對于單件尺寸不直接影響總成尺寸的薄板件,完全做到“名義值”沒有必要,可能會使模具成本增加很多;3)過分強調零部件的“名義值”要求,可能忽視根本原因的分析,把次要原因作為根本原因處理,延誤問題的解決時間;4)人員投入多;5)設備投資大。

名義值驅動策略下,“標準”必需充分考慮零件和工藝的特點,并合理制定。在虛擬分析的基礎上,綜合考慮零件特點、制造能力、生產成本及顧客的關注度等因素,才能制定出“合理”的標準。名義值驅動策略,在歐系企業中普遍采用。

1.3 基于實際的功能性評估[3]

基于實際的功能性評估是結合功能性評估策略和名義值驅動策略的一種策略。這種策略要求,在匹配評估活動開始前,嚴格按照圖紙要求不斷改進零件,直至零件交樣;零件接收后,根據實際評估結果分別判別。其流程,如圖4所示。

大量研究發現:沖壓件很難做到“名義值”的要求,與機加工零件有很大差別;非剛性沖壓件測量困難,必須放在檢具上測量,檢具本身精度會帶到零件偏差中;零件的尺寸與總成的尺寸關聯性不強,柔性薄板的尺寸很大部分是由焊接夾具決定。因此,鈑金件很難也沒有必要做到名義值;反之,如果沒有名義值要求,尺寸就失去了基礎。

與功能性評估過分依賴專家的情況不同,基于實際的功能性評估,由一個橫向工作小組來完成。小組成員除了尺寸工程師外,包括產品工程師、供應商質量工程師及制造工程師等。交樣零件要求明確,包括合格率(如>80%)和穩定性(如PP>1.0)。在零件交樣前,對交樣零件進行多次評審,發現問題,并幫助供應商不斷改進,直至滿足交樣要求。

尺寸匹配評估方法不限于螺釘車,可以使用各種焊接工裝,只要工裝符合定位和精度要求,并經過驗證合格即可。拼裝過程以正常生產的工藝為主,以盡可能模擬正常生產進行評估;必要時,局部采用螺釘及鉚釘等方法分析問題。

對于評估結果的處理,首先檢查零件的交樣報告,比較總成尺寸與零件尺寸的相關性;比較工裝、模具及工藝等,綜合平衡制造、成本、質量及進度等因素,對大的偏差,進行零件改進;對于小的偏差,實施“功能性評估”,調整控制值;介乎大小之間的偏差,深入評估后決定。另外,對厚度大、剛性強的零件實施“名義值驅動”,如A柱加強板和B柱加強板等;對厚度小的柔性零件實施“功能性評估”,調整控制值,如側圍內板和地板等。這里的“大”、“小”和“剛”、“柔”是相對的,不僅與零件厚度有關,還與零件結構、公差水平及匹配區域的重要程度等相關。由于最終決策需要綜合協調車身、內飾、外飾,以及電子、空調、底盤、動力總成等,所以功能小組的團隊合作和綜合協調尤為重要。

需要指出的是,“零件的尺寸與總成的尺寸關聯性不強”僅對“軟”的零件。由于“軟”的零件在夾具上可以用夾頭加緊貼合基準,或跟著剛性零件走,因此可以通過增加基準面,使零件貼合,焊接后不再發生反彈影響尺寸,總成尺寸不受影響,檢具也采取相同的方法。這類零件如側圍內板和地板等。

該策略的優點為:以名義值驅動開始,實際問題以功能性評估處理,在質量和成本上得到有機平衡。缺點為:對評估人員的要求高,需要具備綜合評估判斷和協調能力;團隊必須高度合作;實際中很難把控“度”。

2 3種策略的相互關系

3種策略的相互關系,如圖5所示。

1)純名義值驅動:a.以零件公差為標準,持續驅動達到“名義值”要求。但是,不是要求零件每個尺寸都做到“名義值”,沒有偏差。即使在公差范圍內還是有偏差的,同樣有接受的條件。越是剛性零件,越是要求“名義值”。b.時間越早,越要求“名義值”。當項目時間緊張時,采取局部的功能性評估。模具修改風險大,費用高的,也可調整標準。

2)基于實際的功能性評估:a.在評估開始前持續驅動零件達到公差要求。與名義值驅動要求一致。b.根據評估結果,大的偏差進行零件修改;小的偏差,實施功能性評估;其他情況則根據實際判別,決定修改零件、修模或者調整夾具。與功能性評估要求一致。

3)純功能性評估:a.越是柔性零件越適合。即使如此,零件也需要“入門”合格率和穩定性要求,這與名義值驅動相似。b.修模或調整夾具由現場決定,但現場決定也必須基于零件實際穩定的尺寸。

3 尺寸匹配評估策略指導

文章從9個維度比較了3種策略的優劣,如表2所示。

表2 3種尺寸匹配評估策略比較

各公司在制定尺寸策略時,可以根據表2的9個方面綜合考慮。

1)數模成熟度:數模越成熟,各個零件做到名義值出錯的情況越小,越適合名義值驅動。數模容易出錯時,即使符合圖紙要求,結果也可能有問題,只能使用功能性評估。

2)工藝能力:當工藝不穩定,波動大,沒有調整標準的依據,必須持續按圖紙制造時,應實施名義值驅動。工藝穩定時,可以實施功能性評估,調整標準。

3)模具水平:模具水平越高,越可以使用名義值驅動。

4)工程師水平:工程師專業水平越高、經驗越豐富及知識面越廣,越適合使用功能性評估。

5)成本:如果成本低,減少修改費用,則使用功能性評估。但后續的返修工作多。

6)平臺化程度:多車型共平臺時,考慮零件的共用,必須實施名義值驅動。

7)零件級別:零件級別越低,后續影響的零件越多,此時采用名義值驅動。

8)零件柔性:軟的零件適合使用功能性評估。

9)項目時間:越到項目后期,修改模具越困難,越適用功能性評估。

4 結論

通過比較分析名義值驅動、功能性評估和基于實際的功能性評估的特點和使用條件,基于實際的功能性評估綜合了名義值驅動和功能性評估綜合的優點,是較合理的尺寸策略,實際工作中可以靈活使用。

在數模成熟、模具工裝能力強、平臺化的背景下,名義值驅動的條件日趨完善,因此名義值驅動作為大多數車企的尺寸匹配評估策略同樣符合當前的實際情況。不做任何分析,不管尺寸是否影響結果,一概要求做到“名義值”的做法,不僅對提升質量沒有好處,還會造成成本的大幅度增加,有時還會忽視根本問題的原因分析,延誤問題解決。

各車企需要考慮自身的實際,綜合平衡,科學決策。同時,在實施過程中不斷探索,積累經驗,持續改進。制定適合自己公司特點,符合高質量、經濟及高效要求的尺寸匹配評估策略。