3PE防腐管外觀缺陷分析

劉 旭 朱 青

(山東勝利鋼管有限公司,山東 淄博 255082)

鋼管三層PE防腐,其主要結構為:最底層的環氧粉末層、中間粘結劑層和最外層的聚乙烯防腐(護)層。這種復合結構具有機械強度高,電絕緣性能優良,生產作業線機械化程度高,工藝參數比較穩定,不污染環境等優點。

防腐層的質量由內因和外因共同決定,內因靠材料廠商提供的改性材料作保障,外因靠3PE涂層作業線工藝調整來實現,而外因或內因都會造成防腐層的缺陷,這里我們主要探討的是防腐層外觀缺陷。

1 外觀缺陷

三層PE防腐層的外觀缺陷主要表現有:表面不平滑、暗泡、麻點、皺折、裂紋,色澤不均勻等。

2 缺陷分析

無論是國內還是國外的標準上都對3PE防腐管的外觀有這樣的要求:表面平整,無暗泡、無麻點、無皺折、無裂紋、色澤均勻等缺陷。如果3PE防腐管的外表面存在上述的任何一種缺陷,在后續的使用過程中,防腐層表面就會順著缺陷部位被腐蝕,進而影響防腐管的使用年限,達不到預期的效果,完全失去了3PE防腐的優點。

2.1 原材料潮濕造成外觀麻點

3PE外防腐鋼管表面存在密密麻麻的針孔狀缺陷,既是麻點。產生這種缺陷的主要原因就是聚乙烯原材料內存在氣孔或聚乙烯原材料過于潮濕。如果聚乙烯過于潮濕,雖然在聚乙烯進入擠出機的加熱區之前已經進行了烘干,但是根本達不到標準的要求,潮氣順著聚乙烯進入擠出機的加熱區,潮氣就會轉化成潮濕的熱空氣,順著模頭擠出纏繞在鋼管上,經過加熱的潮氣就會在擠出的瞬間釋放出來,導致3PE管體出現針孔。如果聚乙烯顆粒里存在氣孔,氣體也會順著模具擠出聚乙烯的瞬間而釋放出來,導致針孔。

2.2 擠出機模具的入角不合適導致暗泡

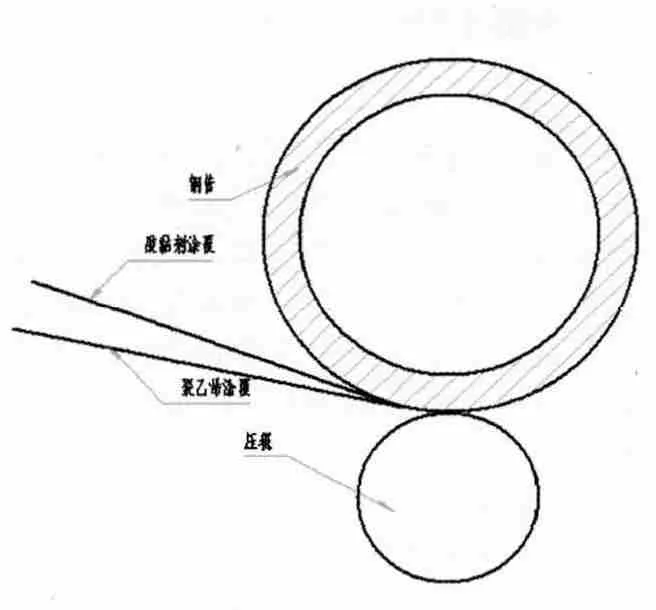

在3PE防腐中,粉末、膠黏劑、聚乙烯是順序涂覆在鋼管表面的,在涂覆的過程,膠黏劑和聚乙烯的入角很關鍵(見下圖),只有膠黏劑和聚乙烯同時在壓輥與鋼管之間涂覆在粉末層上,才能保證防腐表面沒有暗泡存在。圖中規定膠黏劑和鋼管之間的角度為∠1,膠黏劑和聚乙烯之間的角度為∠2。如果∠1>∠2,則說明膠黏劑較聚乙烯先纏繞到鋼管上,在膠粘結和粉末涂層之間就會產生氣泡,纏繞完成之后,經過水冷系統,3PE外表面會在有氣泡的地方產生暗泡。如果∠1<∠2,則在纏繞到鋼管之前,膠黏劑和聚乙烯首先粘結到一起,同樣不可避免的會在膠黏劑和聚乙烯之間產生氣泡,導致3PE外表面產生暗泡。如果氣泡在冷卻的過程中破裂,就會導致管體防腐層存在明顯的綻裂,其影響程度可想而知。

2.3 冷卻水量不夠及傳動線不均勻導致焊縫開裂

3PE涂覆完成后的防腐管會馬上進入水淋室進行冷卻以便于檢驗,但是在冷卻過程中如果冷卻水量太小或水淋室里的傳動線不穩,輕者導致焊縫處的防腐層厚度不達標,重者導致焊縫開裂,造成廢品。

2.4 纏繞線不均勻導致管體有皺折

纏繞傳動線是防腐過程中最重要的一部分,如果調線的螺距不均勻,在防腐的過程中,鋼管的前進就會受到阻礙,導致還沒有完全冷卻的管體在輥輪上滑動,不可避免的造成管體皺折。

2.5 外涂覆過程中的螺距不合適導致搭邊不平滑

由于壓輥的長度是一定的,如果調線時,螺距的大小不能被壓輥的長度整除,就會導致搭邊缺陷,搭邊不平滑,同樣會影響3PE外防腐層的外觀。

2.6 吊裝過程中的碰撞導致管體損傷

防腐合格的鋼管,在到達施工現場之前可能需要多次倒運,在吊裝倒運的過程中,不可避免的會有碰撞,就會造成管體被碰傷,影響防腐管的外觀,造成廢品。

2.7 外防腐合格的鋼管進入內防傳動過程中的摩擦導致管體擦傷

外防腐完成之后進入內防,在V型輥上傳動過程中,如果有些V型輥的動力不足或動力部分損壞,傳動的力量不能帶動上面的鋼管,轉動的V型輥就會摩擦外防腐層,導致管體擦傷,導致廢品。

3 預防措施

綜上所述,在進行3PE防腐中,以下幾個環節是不可忽視的:

3.1 原材料的購置和驗收

圖1 膠黏劑與聚乙烯入角示意圖

原材料的購置和驗收需要專人負責,嚴格按照技術要求進行購置,同時在原材料接收的過程中還要進行仔細的檢查。在投入使用之前需要進行根絕技術標準的規定進行復檢,只有復檢合格的原材料才能投入使用。

3.2 開始生產之前的調型

一般在正式進行一種管徑的防腐之前,傳動線及其設備的調整都是很重要的一環。這就需要有經驗的操作工根據以往的調型經驗,調整傳動線的輥輪,并多走幾根光管,調整各個部分的螺距,保證所有的螺距都保持一致。同時根據不同的管徑調整聚乙烯和膠黏劑的模頭,保證入角的合適;同時保證搭邊平滑。

3.3 根據管徑選擇合適硬度的壓輥

壓輥的選擇同樣是3PE防腐中很重要的一個環節,對于管徑在500mm以下的鋼管,建議使用硬度較小的壓輥,一般選擇壓輥的硬度為15度。對管徑于大于500mm的鋼管,壓輥的硬度也不要超過30度,這樣可以更好的保證壓實、壓緊防腐層的同時保證焊縫的厚度。

結語

鋼管三層PE外觀質量決定了防腐層質量,需要從設備的最初設計入手,選購合格的防腐用材料,嚴格的加工工藝,以減少防腐層外觀質量缺陷的出現。

[1]廖宇平,程書旗,等.3PE 防腐層缺陷成因分析與防范[J].防腐保溫技術,2005,13(03).

[2]馬有標.焊道防腐層減薄的原因和減少焊道防腐層減薄的方法[J].防腐保溫技術,2005,13(04).