罐底油泥黏度特性及降黏措施

崔潔,鄭曉園,金余其,馬曉軍,鄭耀根

(1浙江大學能源工程學院,浙江 杭州 310027;2上海理工大學能源與動力工程學院,上海 200093;3浙江大學工業技術研究院,浙江 杭州 310027;4衢州市清泰環境工程有限公司,浙江 衢州 324000)

罐底油泥黏度特性及降黏措施

崔潔1,鄭曉園2,金余其1,馬曉軍3,鄭耀根4

(1浙江大學能源工程學院,浙江 杭州 310027;2上海理工大學能源與動力工程學院,上海 200093;3浙江大學工業技術研究院,浙江 杭州 310027;4衢州市清泰環境工程有限公司,浙江 衢州 324000)

利用HAKKE VT550旋轉黏度計對罐底油泥的黏度特性進行了研究,篩選出合適的黏度模型,分析比較了加熱(20~60℃)、添加表面活性劑(曲拉通X-100)水溶液(質量分數為0.5%)和添加溶劑(正戊醇和120#溶劑油)對油泥黏度的影響。結果表明,由于罐底油泥包含大量固體顆粒,在0~600 s-1剪切速率范圍內,具有塑性流體和假塑性流體的雙重特性,Casson模型為最適合的黏度模型,擬合決定系數為0.986。在3種降黏措施中,將樣品加熱至50℃與20℃下添加質量分數為10%的表面活性劑水溶液均可使油泥黏度下降50%,樣品流型向假塑型轉變。摻入溶劑的降黏效果優于前兩者,最佳效果為在20℃、300 s-1剪速下,添加質量分數為10%的120#溶劑油,黏度下降達90%,樣品流型向牛頓型轉變。

罐底油泥;黏度特性;模型;加熱;表面活性劑;溶劑

引 言

在原油儲運過程中,由于自然沉降,沉積在油罐底部的一種由水、原油和固體顆粒組成的危險廢棄物稱為罐底油泥。通常以油包水乳化液形式存在。由于含油率高,可通過一定的技術手段,回收其中的原油,實現資源再生。目前,國內外常用的方法包括機械分離法、熱解法和焚燒法等[1]。

在罐底油泥處理過程中,物料的穩定輸送是整個系統正常運行的前提。由于罐底油泥通常呈半固態,流動性差,有必要研究它的流動特性,以指導管道輸送系統的設計。有研究表明,油泥的黏度特性與資源化利用的效果也密切相關。油泥在調質-離心分離時,物料黏度越低,越有利于固體顆粒由油相向渣相轉移,離心分離的效果也越好[2]。

在掌握罐底油泥流動特性和黏度特性的基礎上,通過采取降黏措施,確保資源化利用過程中穩定輸送。目前,國內外關于罐底油泥的流動特性和降黏措施的研究還很少,多集中在稠油、超稠油和普通污泥等[3-5]。采用的降黏技術主要有加熱降黏、乳化降黏和溶劑降黏等。加熱通過影響樣品中某些重質組分的黏度和空間結構,使整個體系黏度下降[6]。加熱是一種通用的降黏方法,其主要缺點是遠距離輸送時投資和運行成本過高[7]。乳化降黏指將一定濃度的表面活性劑水溶液摻入物料中,攪拌混勻后,黏度大的W/O型乳化液反相成為黏度小的O/W型乳狀液,達到降黏目的[8]。非離子型表面活性劑由于其廉價高效、不受水中鹽分干擾以及不影響油品質的優點,是最常用的表面活性劑[9]。溶劑降黏指向物料中添加一定量的有機溶劑,通過破壞重油中重質分子結構或稀釋高黏組分,降低整個體系黏度[10]。常用溶劑有輕質油、煤油、甲苯等烴類溶劑[3-4,11],戊醇、己醇等醇類溶劑[4,12],以及一些醚類和酯類溶劑等[10]。由于罐底油泥所含油分以重質組分為主,通常瀝青質和膠質含量分別為8%~10%和7%~22.4%。而且硫、氧、氮等非金屬元素和鎳、釩等金屬化合物的含量較高[1],在化學組成上接近稠油[13]。但是,不同于稠油,罐底油泥中的固體顆粒和水分含量較高,這些均會影響樣品的黏度特性和流動特性,需要對其進行詳細研究。

本文以典型罐底油泥為研究對象,分析了樣品的黏度特性和流變學性質,篩選出合適的黏度模型;考察了通過加熱、添加表面活性劑和添加溶劑3種不同方式對罐底油泥的降黏效果,并探討其降黏機理;最后比較了3種非加熱降黏方式(即分別添加曲拉通X-100、正戊醇和120#溶劑油)的降黏效果。

1 實驗材料和方法

1.1實驗材料

實驗所用樣品取自舟山市某石化公司,為通過機械清罐方式產生的罐底油泥。其外觀呈黑色,半固態,流動性差,有典型石油氣味。

所選試劑均為分析純。其中,曲拉通 X-100 (Triton X-100)和正戊醇均購自國藥集團化學試劑有限公司,120#溶劑油購自天津市津東天正精細化學試劑廠。

1.2設備及分析方法

采用共沸蒸餾法(抽提劑為甲苯)將罐底油泥分離為水、油、渣三相,并分別計算其質量分數;分離出的油相,按照國家標準《巖石可溶有機物及原油族組分分析》(SY/T 5119—2008)分析其族組分組成;采用長沙開元儀器股份有限公司生產的5E-CHN 2000元素分析儀完成元素分析;采用電感耦合等離子體質譜法(微波輔助酸消解法預處理)分別測定油泥樣品和油相的重金屬含量。

采用德國 HAKKE VT550旋轉黏度計測定黏度。選用同軸圓筒式測量轉子系統,軟件OS550設為 CR(控制剪切速率)測量模式,速率變化范圍設為0~600 s-1。

實驗前,用滴管將適量非離子表面活性劑(曲拉通X-100)滴入去離子水中,1000 r·min-1下磁力攪拌至溶解完全,制備質量分數為0.5%的曲拉通X-100水溶液。

使用電動攪拌器將罐底油泥樣品攪拌均勻,按照質量分數分別為0、2.5%、5%、10%的比例,分別將曲拉通X-100水溶液、正戊醇、120#溶劑油置于錐形瓶中,逐步倒入適量攪拌均勻的罐底油泥樣品,用錫紙密封瓶口,1000 r·min-1下磁力攪拌30 min后,置于設定好溫度的旋轉黏度計圓筒內,至樣品與轉子頂部平齊。開啟旋轉開關,使轉子在200 s-1剪切速率下預轉,以消除轉子和外筒之間可能存在的氣泡。待樣品恒溫約5 min后,開始測定,重復測定3次取平均值。進行加熱降黏實驗時,每設置新的溫度參數需更換樣品,以消除樣品中輕質組分揮發造成的測量偏差。

1.3黏度模型

目前,常用的原油混合物黏度模型,需要已知各混合物初始黏度、混合比例等參數[14],由于罐底油泥成分復雜,這些參數難以確定,不適于用這些模型描述。考慮到流變學中黏度與剪切應力、剪切速率的關系,擬從此角度推導出罐底油泥的黏度模型。在流變學中,對于石油、鉆井液和高分子乳化液等非牛頓流體[15],常根據其不同特點,采用Bingham模型[式(1)]、冪律模型[式(2)]或Casson模型[式(3)]等流變模型來描述。通常,對于存在一定屈服應力的塑性流體,選擇Bingham模型;黏度值隨剪切應力增加逐漸變小的假塑性流體,多選用冪律模型[16];對于某些復雜流體,在流體力學計算中還常選擇Casson模型[4]。

Bingham模型

冪律(P-L)模型

Casson模型

由黏度的定義

推導出關于黏度的3種模型

Bingham模型

冪律(P-L)模型

Casson模型

這3種模型不僅可對罐底油泥的黏度特性進行描述,同時由于其與流變模型的關聯性,式中各參數表示的意義沒有改變,因此,還能反映樣品的流變學性質。

2 結果與討論

2.1罐底油泥成分分析

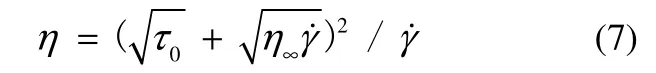

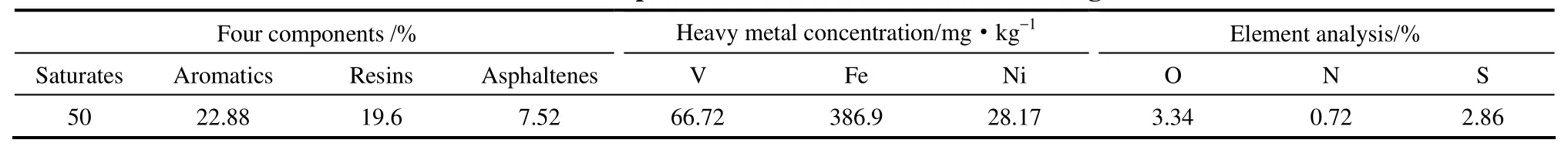

表1和表2所示為罐底油泥樣品和油相中各成分含量,可知該樣品包含固體顆粒較多,含渣率高達44.96%。油相中瀝青質、膠質及重金屬的含量較高。

表1 罐底油泥組成成分Table 1 Composition of oil sludge sample

表2 罐底油泥油相組成成分Table 2 Composition of extracted oil from oil sludge

2.2罐底油泥的黏度特性

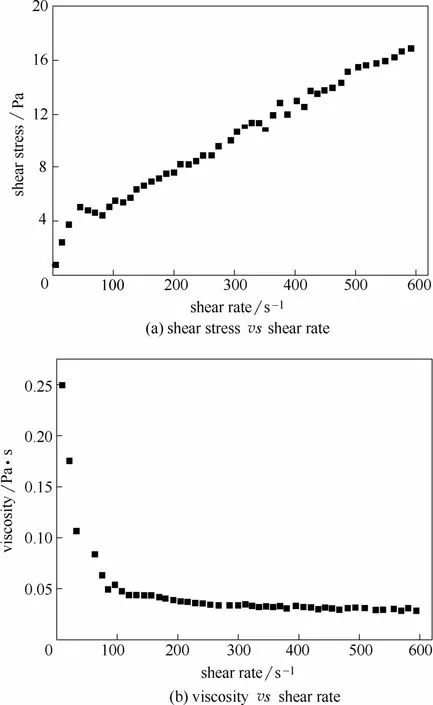

如圖 1所示為 20℃下罐底油泥的流變特性曲線。由圖1(a)可知,樣品的流動曲線不是一條直線,屬于非牛頓流體。剪切速率=0時,剪切應力τ≠0,即必須施加一定的初始切應力才能使其開始流動,此時流體表現為塑性流體的特性。樣品開始流動后,在中低剪速范圍(<300 s-1)內,罐底油泥的黏度η隨的增加顯著下降,呈現出明顯的剪切稀釋現象,此時流體具有假塑性流體的特性。隨著剪速的進一步增加,黏度變化逐步趨于平緩,流型向牛頓型流體轉變。

與一般稠油、超稠油的流變特性相比[3-4],罐底油泥的剪切稀釋行為表現得更為明顯,這主要由罐底油泥的組成成分決定。由表1、表2可知,罐底油泥除重質油組分(瀝青質和膠質)含量較高之外,還含有大量的固體顆粒(含渣率高達 44.96%),它們的存在會對整個體系的流變特性產生影響。顆粒越多,剪切稀釋現象越明顯[5]。在W/O混合物體系中,顆粒-顆粒之間和顆粒-油之間緊密雜亂地纏繞在一起,形成充滿整個空間的連續網架結構,這種結構與膠質、瀝青質等重質分子之間形成的纏繞卷曲結構一起促成了罐底油泥的高黏特性。當罐底油泥在剪切應力作用下開始流動時,這些復雜結構被逐漸拆散,拆散程度隨剪切速率的增加逐漸增大,表現出黏度隨剪切速率的增加急劇下降。當剪速增大到一定程度,結構拆散的速度與結構恢復速度達到動態平衡,分子沿剪切方向趨于有序化排列,黏度也隨之逐步恒定[17]。

圖1 罐底油泥的流變曲線Fig.1 Rheological curve of oil sludge(20℃)

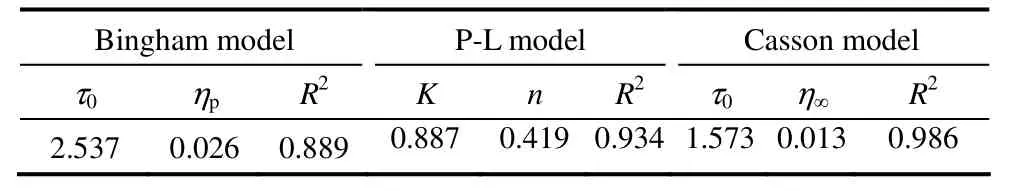

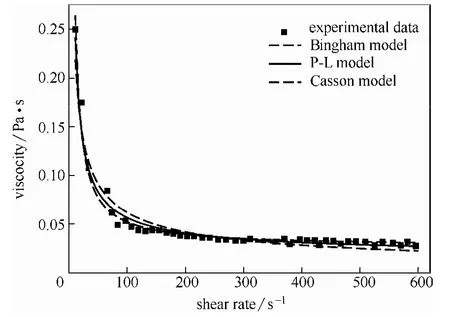

采用式(5)~式(7)對圖1(b)中的黏度曲線分別進行擬合,各擬合參數見表3,擬合曲線如圖2所示。由表3可看出,Casson模型的擬合決定系數R2最大,為 0.986,這與上文對罐底油泥流變特性的分析結果相符,即罐底油泥由于具有屈服應力,表現出塑性流體的性質;又由于表現出剪切稀釋行為,具有假塑性流體的性質。Bingham模型和冪律模型分別是常見的塑性流體和假塑性流體的流動模型,Casson模型則包含了兩者的共同特點。因此,擬合效果最好。同時,由冪律模型的冪律指數n=0.419遠小于1可知,在所選剪速范圍內,罐底油泥表現出較強的非牛頓流體特性。

表3 罐底油泥黏度擬合參數Table 3 Parameters of fitted viscosity model for oil sludge

圖2 罐底油泥黏度擬合模型Fig.2 Fitted viscosity models for oil sludge

2.3加熱降黏

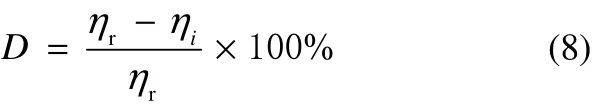

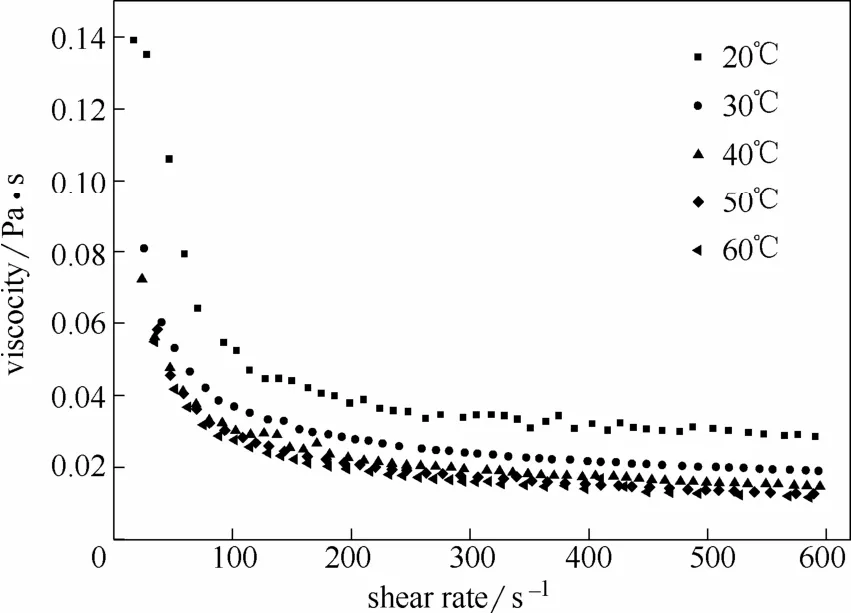

圖3為不同溫度下罐底油泥的黏度特性。由圖可知,罐底油泥的黏度隨著溫度的升高明顯降低。為了評價溫度對罐底油泥的降黏效果,引入降黏系數(D),其定義式如式(8)所示[3]

為便于分析,文中式(8)中的黏度值均取剪切速率為300 s-1時的數據。不同溫度下的降黏系數見表4。

圖3 溫度對罐底油泥黏度的影響Fig.3 Effect of temperature on viscosity of oil sludge

表4 不同溫度下罐底油泥降黏系數及擬合參數Table 4 Relationship between D and parameters of Casson model for oil sludge and temperature

由表4可知,D隨溫度升高從0逐漸增大到55,且增加的速度逐漸變緩。溫度主要通過以下兩種方式降低罐底油泥的黏度:一是通過降低樣品中重質組分如瀝青質、膠質的黏度來促使整個混合體系黏度的下降,該過程通常發生在20~30℃;二是通過升溫加劇體系內粒子的布朗運動[18],進一步破壞重質分子之間纏繞卷曲的空間結構,實現降黏效果,此方式在溫度高于30℃時更加明顯[19]。由2.2節的分析可知,剪切應力同樣會破壞分子的空間結構。因此,在高溫段,溫度對黏度的影響不如低溫段顯著。

選用Casson模型[式(7)]對30~60℃溫度段各曲線進行擬合,結果見表 4。由表可知,擬合決定系數均大于0.99,說明擬合曲線與實驗數據高度接近。屈服應力τ0變化雖然無明顯規律,但均遠小于原始罐底油泥的值,即通過升溫,可以減小屈服應力來改善罐底油泥的流動性。

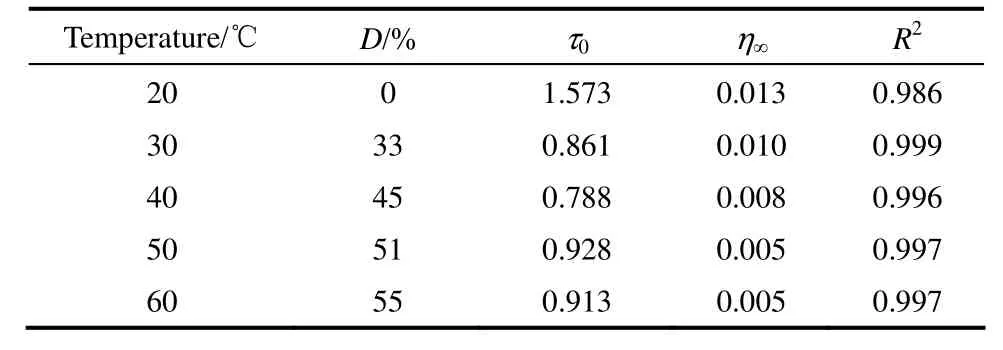

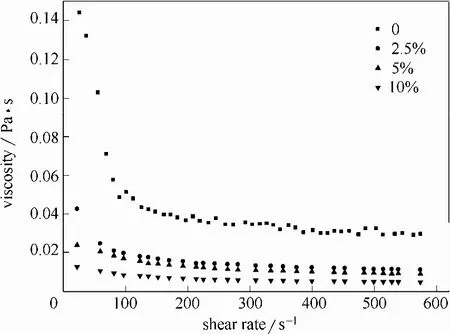

2.4乳化降黏

乳化法是一種改善稠油在管道中流動性的常用方法[3-4,20]。使用表面活性劑作為乳化劑,一方面可以通過增強油-水界面間某些天然乳化劑(如瀝青質、膠質等)的親水性來降低界面張力;另一方面還可以穩定轉相后作為連續相的水滴,防止其聚結[4]。圖4為添加質量分數分別為5%和10%的曲拉通水溶液后樣品黏度的變化,實驗溫度均為20℃。由圖4可知,隨著溶液添加量的增加,罐底油泥的黏度明顯降低。在 300 s-1剪切速率下,添加量為5%時,黏度由初始的0.035 Pa·s降到0.022 Pa·s,D為38;添加量10%時,黏度降至0.018 Pa·s,降黏系數達到49,與加熱至50℃時(表4)的降黏效果相當。因此,乳化法是一種有效的降黏方法。其降黏機理為:①通過加入水溶液使罐底油泥由黏度較大的W/O型乳狀液反相成為黏度小的O/W型乳狀液,使得原油流動時油膜與油膜之間的摩擦變為水膜與水膜之間的摩擦[8];②表面活性劑分子一方面可通過與瀝青質分子形成更強的氫鍵,削弱瀝青質分子間的相互作用,部分破壞其網狀結構,另一方面,其主碳鏈還可深入瀝青質粒子內部,降低瀝青質塊狀結構的牢固性,導致重質組分黏度下降[20],進一步降低整個混合體系的黏度。

圖4 不同曲拉通X-100水溶液添加量下油泥黏度的變化Fig.4 Relationship between viscosity and concentration of Triton X-100 solution

圖4還表明乳化液體系的黏度隨剪切速率的變化規律與原始油泥相似。在低剪速范圍γ˙<300 s-1內,流體表現出明顯的剪切稀釋行為;γ˙>300 s-1時,黏度受剪速的影響變小。分別選用冪律模型[式(6)]和Casson模型[式(7)]對添加不同濃度曲拉通溶液時,罐底油泥乳化液的黏度特性進行擬合,擬合結果見表5。由表5可知,選用Casson模型時,其屈服應力τ0明顯變小,由1.573 Pa減為0.444 Pa,使流體流動所需施加的力減小,流體的塑性特征減弱,導致決定系數R2小于無添加時的值。選用冪律模型時,冪律指數n雖然比無添加時有所增大,但幅度不大,說明轉相后的罐底油泥混合物體系依然表現較高的非牛頓流體特性,但決定系數R2有大幅提高,分別為 0.986和 0.977,均大于選用Casson模型的值。這一結果表明,乳化降黏可以使樣品的流型由塑性向假塑性轉變。

表5 乳化液體系黏度特性擬合參數Table 5 Parameters of fitted viscosity model for emulsion system

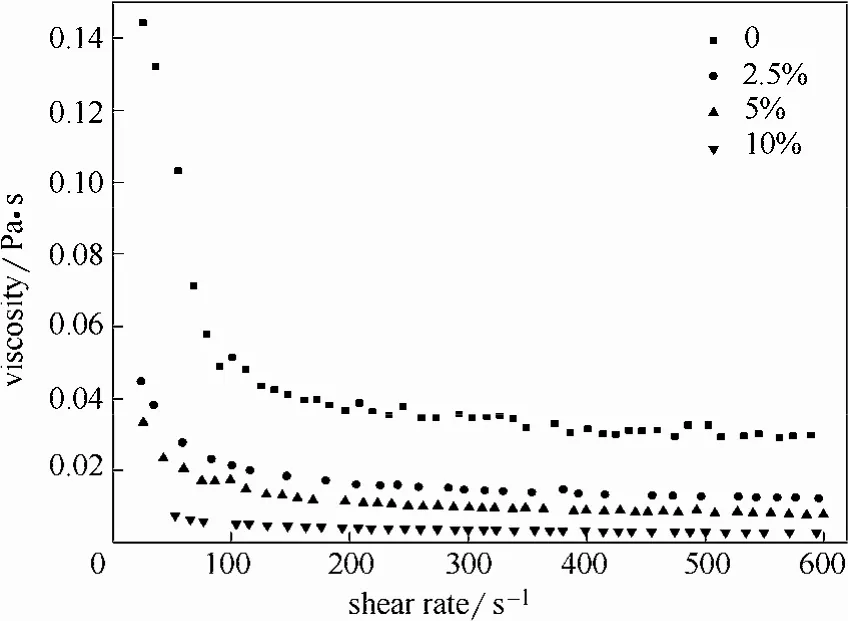

2.5溶劑降黏

2.5.1正戊醇降黏圖5所示為20℃時,添加不同質量分數的正戊醇對罐底油泥黏度的影響。從圖 5可以看出,正戊醇具有顯著的降黏效果。添加量為2.5%時,D達到63(黏度從0.035 Pa·s降至0.013 Pa·s),而且隨著添加量的增加,D逐漸增大。當添加量為10%時,達到85(黏度從0.035 Pa·s降至0.0051 Pa·s)。正戊醇降黏效果顯著的原因為正戊醇分子結構中含有的—OH官能團具有極強的形成氫鍵的能力,它們可與罐底油泥中的瀝青質等重質分子中某些官能團形成氫鍵,破壞分子間原有的空間結構,降低黏度[10]。從圖5還可知,隨著正戊醇添加量的增加,剪切稀釋行為越來越不明顯。與升溫降黏和乳化降黏效果相比,正戊醇的降黏效果均優于前兩者。

圖5 不同添加量下正戊醇的降黏效果Fig.5 Effect of 1-pentanol addition on viscosity reduction of oil sludge

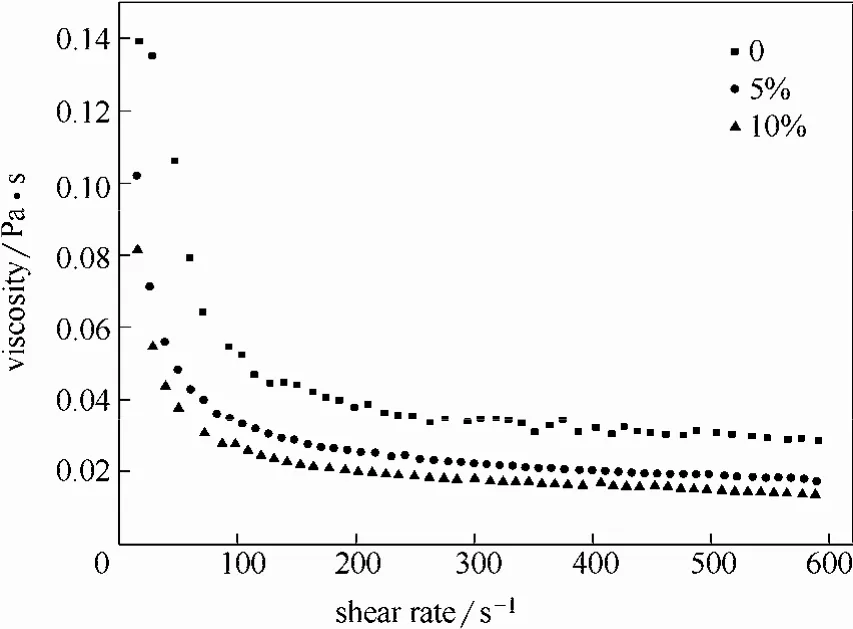

2.5.2120#溶劑油降黏稠油中摻入天然氣凝析液、石腦油、溶劑油等輕質油一直是稠油降黏的主要措施之一,其作用原理為利用低黏的輕質油來稀釋高黏的稠油,尤其是稠油中的瀝青質、膠質等組分,減弱這些分子間的相互作用,進一步破壞整個膠體系統的空間結構,達到降黏目的[10]。圖6所示為添加不同質量分數的120#溶劑油時罐底油泥的降黏效果。由圖6可知,添加量為2.5%時,罐底油泥的黏度降低約60%(從0.035 Pa·s到0.014 Pa·s),隨著添加量增加,降黏效果越顯著;當添加量為10%時,黏度下降約90%(從0.035 Pa·s降至0.0036 Pa·s)。此外,低溫條件下,稠油中摻入輕質油還可改變稠油流型,使其從屈服塑性體或假塑性體轉變為牛頓體[21]。從圖6可知,罐底油泥存在相同的規律,隨著溶劑油添加量的增加,非牛頓性逐漸減弱。當添加量為10%時,黏度-剪切速率曲線變為一條水平直線,流體流型向牛頓型轉變。

圖6 不同添加量下120#溶劑油的降黏效果Fig.6 Effect of 120#solvent oil addition on viscosity reduction of oil sludge

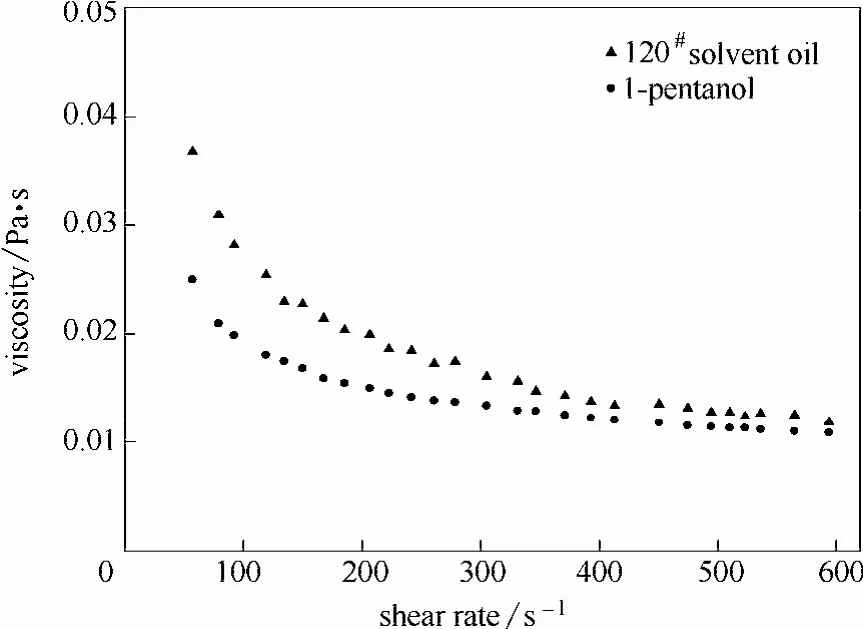

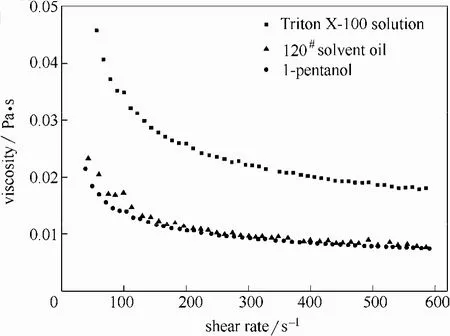

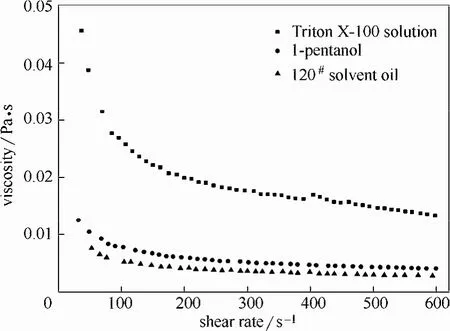

2.6非加熱方式降黏效果的比較

圖7~圖9為3種非加熱降黏方式的罐底油泥降黏效果比較。圖7為正戊醇和溶劑油的降黏效果比較。可知,添加量為 2.5%(W<5%)時,正戊醇的降黏效果優于溶劑油。當添加量增至 5%時(圖8),黏度曲線接近重合;當添加量為10%(W>5%)時(圖 9),溶劑油的降黏效果優于正戊醇。由此推測,低添加量(W<5%)時,通過與重質組分形成氫鍵引起的降黏作用強于通過稀釋重質組分引起的降黏作用,隨著添加量的增加,稀釋重質組分引起的降黏作用更為明顯,這對工業中合適添加量的確定具有重要指導作用。

圖7 添加不同溶劑后油泥黏度(W=2.5%)Fig.7 Viscosity of oil sludge with adding 2.5% solvents by mass

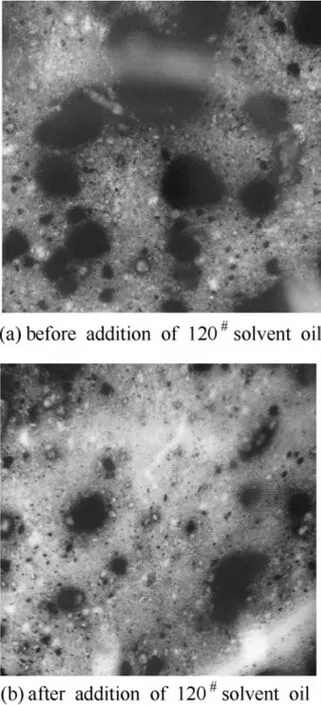

由圖8、圖9還可發現,添加量為5%和10%時,摻入有機溶劑的降黏效果明顯優于乳化法降黏效果。這可能是由于表面活性劑水溶液只能破壞油相中重質分子之間的空間結構,使包含在油相中的水分釋放出來,乳化液轉相引起黏度降低,而對固體顆粒間的空間結構則不起作用;而有機溶劑對油相和渣相結構均會產生影響。以添加10%的120#溶劑油為例,分別取少量溶劑油添加前后的樣品涂于載玻片上,通過生物顯微鏡觀察其微觀結構,結果如圖10所示。溶劑油的摻入使罐底油泥的微觀結構尤其是固體顆粒形態發生了明顯變化,溶劑油滲入顆粒內部,拆散顆粒分子間的空間結構,使固體顆粒由大塊絮凝體分散成小顆粒,顯著降低混合體系黏度。同時,由于顆粒粒徑變小,其受到剪切應力作用時所產生的阻力變小,引起樣品非牛頓特性減弱。

圖8 添加曲拉通X-100水溶液及不同溶劑后油泥黏度(W=5%)Fig.8 Viscosity of oil sludge with addition of 5% Triton X-100 solution and different solvents

圖9 添加曲拉通X-100水溶液及不同溶劑后油泥黏度(W=10%)Fig 9 Viscosity of oil sludge with addition of 10% Triton X-100 solution and different solvents

圖10 加120#溶劑油前后罐底油泥的顯微結構Fig.10 Micro-image of oil sludge before and after addition of 120#solvent oil(W=10%)

3 結 論

(1)本文研究的罐底油泥屬非牛頓流體,具有塑性和假塑性的雙重特性。高含渣率導致其表現顯著的剪切稀釋行為。模型分析結果表明,Casson模型為最適于此油泥的黏度模型。

(2)把油泥由 20℃加熱至 60℃,黏度下降55%,高溫段溫度對黏度的影響不如低溫段明顯。升溫后,屈服應力減小,黏度曲線適于采用Casson模型擬合。

(3)添加10%質量分數的曲拉通水溶液時,乳化液體系黏度下降達49%,流型由塑性向假塑性轉變,采用冪律模型擬合決定系數最大。

(4)非加熱措施中,添加有機溶劑的降黏效果優于其他方式。20℃、300 s-1剪速下,添加10%質量分數的120#溶劑油效果最佳,黏度下降90%,混合體系流型向牛頓型轉化。顯微結構分析表明,溶劑油降黏的原因是由于其可同時破壞油相重質組分和渣相的空間結構。

符號說明

D——降黏系數

K——流體的黏度系數

n——流體的冪律指數

R2——擬合決定系數

W——質量分數,%

γ˙——剪切速率,s-1

η——樣品黏度,Pa·s

ηp——流體的塑性黏度,Pa·s

ηr,ηi——分別為300 s-1剪切速率下,20℃和20~60℃每間隔10℃罐底油泥分別對應的黏度,Pa·s

η∞——流體的極限黏度,Pa·s

τ ——剪切應力,Pa

τ0——使塑性流體開始流動需施加的最小剪切應力,Pa

References

[1] Hu G, Li J, Zeng G. Recent development in the treatment of oily sludge from petroleum industry: a review [J]. Journal of Hazardous Materials, 2013, 261: 470-490.

[2] Huang Q, Han X, Mao F, et al. A model for predicting solid particle behavior in petroleum sludge during centrifugation [J]. Fuel, 2014, 117: 95-102.

[3] Ghannam T M, Esmail N. Flow enhancement of medium-viscosity crude oil [J]. Petroleum Science and Technology, 2006, 24(8): 985-999.

[4] Hasan S W, Ghannam M T, Esmail N. Heavy crude oil viscosity reduction and rheology for pipeline transportation [J]. Fuel, 2010, 89(5): 1095-1100.

[5] Forster C F. The rheological and physico-chemical characteristics of sewage sludges [J]. Enzyme and Microbial Technology, 2002, 30(3): 340-345.

[6] Ghannam M T, Hasan S W, Abu-Jdayil B, Esmail N. Rheological properties of heavy & light crude oil mixtures for improving flowability [J]. Journal of Petroleum Science and Engineering, 2012, 81: 122-128.

[7] Chang C, Nguyen O D, Ronningsen H P. Isothermal start-up of pipeline transporting waxy crude oil [J]. Journal of Non-Newtonian Fluid Mechanics, 1999, 87(2/3): 127-154.

[8] Bao Mutai(包木太), Fan Xiaoning(范曉寧), Cao Qiufang(曹秋芳), Ma Aiqing(馬愛青), Guo Shengxue(郭省學). Progress in viscosity reducing technologies for recovery of viscous crude oils [J]. Oilfield Chemistry(油田化學), 2006, 23(3): 284-288.

[9] Martínez-Palou R, Mosqueira M D L, Zapata-Rendón B, et al. Transportation of heavy and extra-heavy crude oil by pipeline: a review [J]. Journal of Petroleum Science and Engineering, 2011, 75(3/4): 274-282.

[10] Gateau P, Hénaut I, Barré L, et al. Heavy oil dilution [J]. Oil & Gas Science and Technology, 2004, 59(5): 503-509.

[11] Yaghi B M, Al-Bemani A. Heavy crude oil viscosity reduction for pipeline transportation [J]. Energy Sources, 2010, 24(2): 93-102.

[12] Storm D A, Mckeon R J, Mckinzie H L, et al. Drag reduction in heavy oil [J]. Journal of Energy Resources Technology-Transactions of the ASME, 1999, 121(3): 145-148.

[13] Sun Hui(孫慧), Zhang Fusheng(張付生). Research trends on reducing viscosity of viscous crude oils by chemical methods [J]. Fine and Specialty Chemicals(精細與專用化學品), 2005, 13(23): 16-20.

[14] Centeno G, Sánchez-Reyna G, Ancheyta J, et al. Testing various mixing rules for calculation of viscosity of petroleum blends [J]. Fuel, 2011, 90(12): 3561-3570.

[15] Guo Xiaoyang(郭小陽), Liu Chongjian(劉崇建), Ma Siping(馬思平). Research on non-Newtonian liquid rheological mode [J]. Natural Gas Industry(天然氣工業), 1997, 17(4): 52-58.

[16] Zhang Kai(張凱), Li Yang(李陽), Wang Linna(王琳娜), Wang Yazhou(王亞洲). Experimental study on rheological characteristics of heavy oil [J]. Petroleum Geology and Recovery Efficiency(油氣地質與采收率), 2007, 14(5): 91-94.

[17] Guner F S, Baranak M, Soytas S, et al. Flow behavior of oil-modified polymer solutions [J]. Progress in Organic Coatings, 2004, 50(3): 172-178.

[18] Gao Fuyan(高夫燕), Liu Jianzhong(劉建忠), Wang Chuancheng(王傳成), et al. Slurryability of petroleum coke and rheological characteristics and stability of PCWS [J]. CIESC Journal(化工學報), 2010, 61(11): 2912-2918.

[19] Khan M R. Rheological properties of heavy oils and heavy oil emulsions [J]. Energy Sources, 1996, 18(4): 385-391.

[20] Li Meirong(李美蓉), Qi Linyan(齊霖艷), Wang Weilin(王偉琳), Tang Shukai(唐述凱). Mechanism of viscosity reduction of super heavy oil of Shengli oil field [J]. Journal of Fuel Chemistry and Technology (燃料化學學報), 2013, 41(6): 679-684.

[21] Wei Xiaoming(尉小明), Liu Xilin(劉喜林), Wang Weidong(王衛東), Xu fengting(徐鳳廷). Overview on viscosity reducing methods of heavy oil [J]. Speciality Petrochemicals (精細石油化工), 2002, (5): 45-48.

Viscosity properties and viscosity reduction of oil sludge from tank bottom

CUI Jie1, ZHENG Xiaoyuan2, JIN Yuqi1, MA Xiaojun3, ZHENG Yaogen4

(1College of Energy Engineering, Zhejiang University, Hangzhou 310027, Zhejiang, China;2School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;3Industrial Technology Research Institute of Zhejiang University, Hangzhou 310027, Zhejiang, China;4Qingtai Environmental Engineering Co. Ltd., Quzhou 324000, Zhejiang, China)

The viscosity properties of oil sludge from tank bottom and different methods for its viscosity reduction were investigated using HAKKE VT550 rotational viscometer. The viscosity reduction methods included heating range of 20—60℃, adding surfactant Triton X-100 aqueous solution with the concentration of 0.5% (by mass), and adding the organic solvents of 1-pentanol and 120#solvent oil. The results indicated that the oil sludge exhibited the characteristics of both plastic fluid and pseudo-plastic fluid in the range of 0—600 s-1for the examined shear rate. The significant shear-thinning behavior can be attributed to the high content of solid particles in the oil sludge. The modeling analysis showed that the Casson model fitted well with the viscosity characteristic curve of the oil sludge with the highest determination coefficient R2=0.986. In comparison with heating to 50℃, the similar viscosity reduction performance can be achieved by adding 10% Triton X-100 solution (by mass) at 20 ℃ with the viscosity reduction of 50%. The rheological properties of sludge had a tendency to pseudo-plastic fluid behavior. Better performance can be achieved by blending the sludge with a certain amount of organicsolvent. When 10% of 120#solvent oil was added to the sample at 20℃ and 300 s-1, the viscosity was reduced by 90% owing to the spatial structure of both the oil and the solid phase was destroyed. The sludge gradually exhibited Newtonian flow behavior.

date: 2015-04-13.

Prof. JIN Yuqi, jinyuqi@zju.edu.cn

supported by the National Key Technology Research and Development Program of the Ministry of Science and Technology of China(2012BAB09B00).

tank bottom oil sludge; viscosity properties; model; heating; surfactant; solvent

10.11949/j.issn.0438-1157. 20150457

TE 992.3

A

0438—1157(2015)11—4380—08

2015-04-13收到初稿,2015-05-13收到修改稿。

聯系人:金余其。第一作者:崔潔(1990—),女, 碩士研究生。

國家科技支撐計劃項目(2012BAB09B00)。