面向離散型制造業精益生產管理集成化系統研究

張 星,曾鵬飛,郝永平

(沈陽理工大學 CAD/CAM技術研究與開發中心,沈陽 110159)

0 引言

隨著產品生命周期和交貨期的縮短,企業的快速交貨能力和響應需求變化能力是企業在未來競爭中取得成功的關鍵[1]。離散型制造業在生產過程中信息繁多,且包含著很多的變化和不確定性。生產數據多,標準難制定,數據維護工作量大等問題急需解決。為解決生產過程中的信息準確、快速的傳遞,提升生產環節與產品設計、生產計劃等環節的信息交互,企業迫切需要一套集成化生產管理系統來有效整合生產過程中內外部物流、資金流、信息流,實現生產資源優化配置。

近年來,國內外在制造業生產管理集成方面做了大量的研究。文獻[2]引用了齊套工位的概念,建立統一的數據結構,解決了機加和裝配系統相連接的問題;文獻[3]建立了一種基于現代敏捷制造環境的系統集成框架模型;文獻[4]提出了在虛擬制造環境下包括系統布局、仿真規劃和虛擬漫游三個階段的大批量生產的制造系統集成規劃方案;文獻[5]提出了一種基于面向服務架構的PDM(Product Data Management)系統和生產管理系統集成的方案;文獻[6]提出了一個網絡化制造環境下的數字化制造車間集成管理系統結構,實現了生產管理、單元控制、DNC遠程控制及檢測監控子系統之間的集成。

以上研究大多數只是單一的集成幾個系統,或是提出了一些集成方法,沒有結合制造業的管理模式以及復雜多變的市場環境所帶來的需求的變化。離散型制造業在管理模式及執行方面,缺乏先進及創造性的管理方式。僅單單是對各信息系統的集成并不能從根本上提高管理水平,提高競爭力。因此迫切需要在生產管理系統集成的過程中融入精益管理思想,從管理和信息兩個方面提高集成化生產管理系統的效率。因此本文根據以上研究成果,結合離散型制造企業生產管理的特點和需求,引入精益生產思想,構建了精益生產管理集成化系統模型,設計了系統集成功能結構并實現了生產業務流程集成。

1 精益生產管理集成化系統模型

1.1 精益生產管理系統概述

精益生產管理是一個復雜的系統工程的概念,它包括從產品設計、生產線設計和建設、生產計劃制定、組織職能和結構設置,人員、資金、設備、物流、信息統籌等多個方面的管理與控制[7]。精益生產理論強調生產現場的重要性,因為所有的生產活動都是在車間里完成的,車間里的信息復雜多變,如何處理好車間內部的信息,并且和上層的計劃管理系統、產品設計系統,下層的控制系統進行信息交互變得尤為重要。許多企業已經實施了ERP、PDM、CAD等系統,但并未真正的實現業務流程的自動化,數據仍不能流暢傳遞,導致ERP不能正常工作。生產制造時常會出現訂單更新變化不及時,生產信息及異常不能及時反饋,車間生產狀況難以實時監控等問題。精益生產就是以不斷減少浪費和持續改善為核心的。精益生產管理是一種以客戶需求為拉動導向,是企業以最少的投入獲取最低的成本,以效益顯著改善為特征的全新的生產管理模式[8]。精益制造業會使用看板作為作業指南,但這只是在生產執行過程中的手段,需要最新的關于生產的數據。生產管理系統能夠創造出質量分析和生產線過程改進所需數據,這就需要精益與生產管理系統相結合,用精益生產作為指導,信息系統作為信息追蹤、監督、控制、管理和信息傳遞的工具,使生產過程透明化。

1.2 精益生產管理集成化系統模型

從離散型制造業的實際出發,在充分調研企業的業務流程的基礎上,結合精益管理思想,建立精益生產管理集成化系統模型,如圖1所示。

圖1 精益集成化系統模型

1)精益計劃

精益計劃是在實時變化的需求基礎上,通過滾動預測和滾動訂單不斷循環制定生產計劃。零件的需求計劃基于BOM,但BOM的層級應該盡量少,產品結構扁平化可以減少中間在制品庫存。使用采購訂單來和供應商溝通,使用生產看板和車間溝通。優化生產線排程,流水線按節拍和客戶的實際需求生產產品,以達到準時交貨。

2)精益銷售

當接收到客戶的訂單時,應該先和生產部門和采購部門溝通,決定是否有生產能力和可用的物料,根據精益生產原理,成品應該基于實際客戶需求,這就需要銷售訂單來觸發產品的生產。對于交貨期不能滿足客戶需求的情況,就需要根據預測來生產,建立一定的成品庫存,基于成品庫交貨,用看板來控制成品庫。

3)精益采購

精益采購需要和供應商建立好合作關系,和供應商有效溝通。對于具有較長提前期的物料仍需要MRP等計劃的支持,對于短提前期的物料基于看板來觸發采購。采購看板一般分為兩類:按單看板和補充看板,當物料庫貨位一空或達到觸發數量,補充看板和按單看板就出發采購,需要供應商填滿。

4)精益生產

產品和零件的生產是由生產看板控制的,要做到當有生產看板時才生產,避免多余生產而造成的庫存積壓。相對應于采購看板,生產看板也分為按單看板和補充看板,按客戶的需求生產是基于按單看板控制的,補充看板用于控制有穩定需求的產品和零件。對于混流生產的生產線要使生產均衡化,各工序間生產同步化,進行小批量生產,縮短換摸時間。

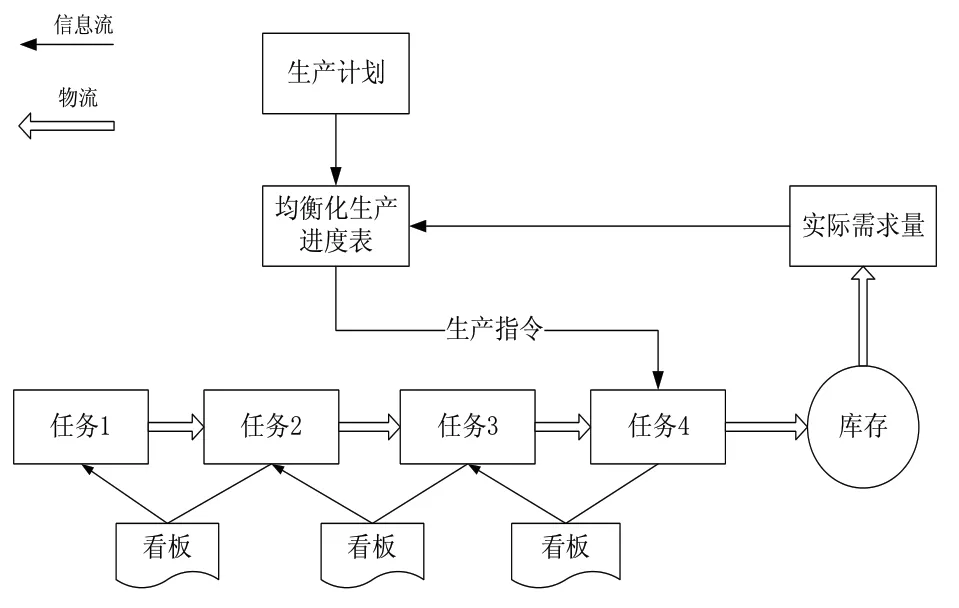

1.3 精益生產系統拉式模型

拉式生產方式是響應快速變化的實際需求和減少庫存最好的方式。拉式系統相比較于傳統的推式生產方式最大的區別就是物流和信息流的一致性,用信息拉動物料流動,如圖2所示,當生產計劃下達后,根據實際需求量和產品的提前期來確定生產順序,使生產均衡化。生產計劃只下達到最后一項任務,通過看板把生產指令傳遞給上道任務,有生產看板就生產,沒有就不生產,以減少半成品庫存。看板作為傳遞給上游任務的需求信號,是進行精益拉式生產最基本的手段,它是一種通過補充代替已消耗資源的物流控制方法。

圖2 精益系統拉式模型

2 精益集成化系統設計

2.1 精益集成化系統功能結構設計

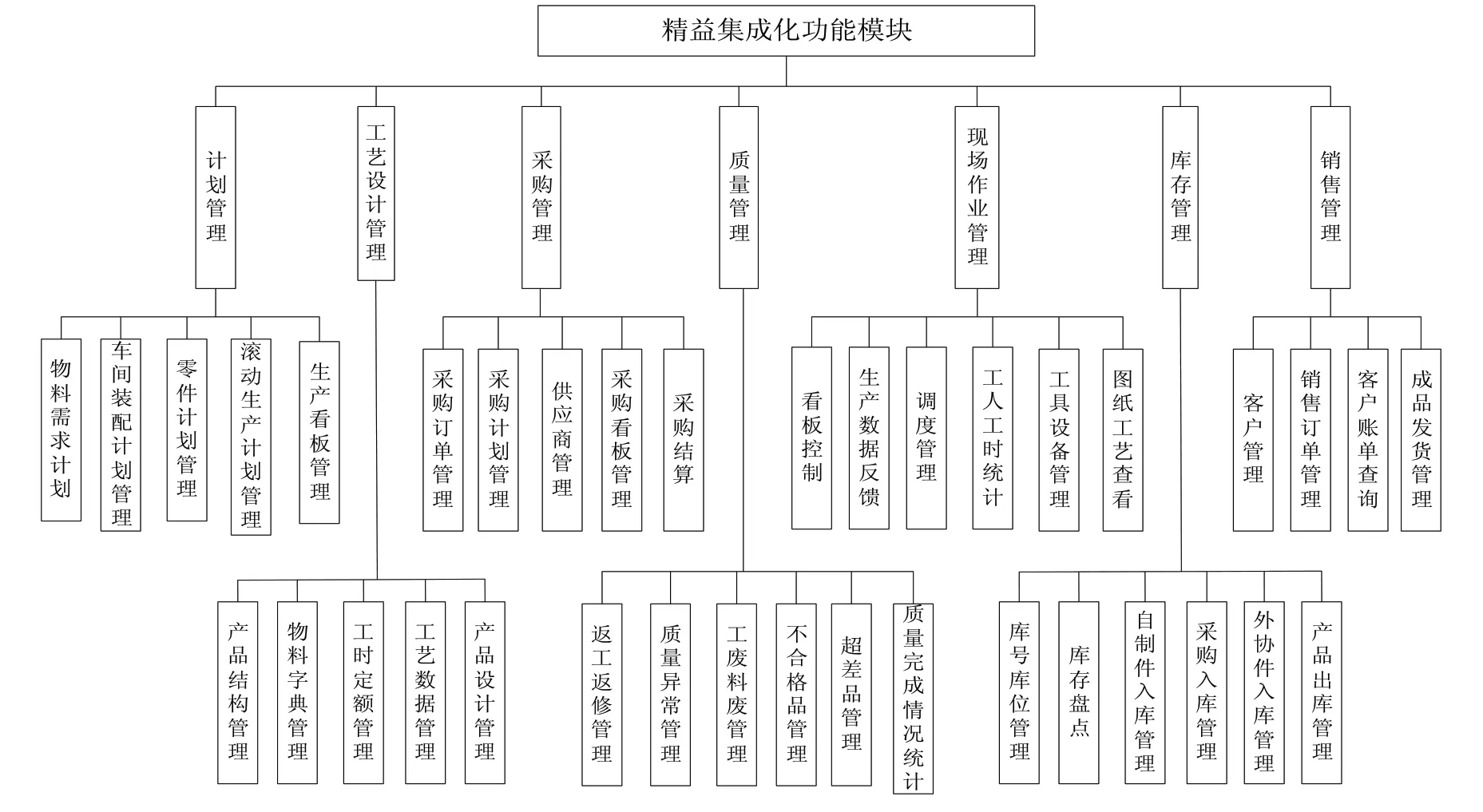

根據離散型制造業的生產業務需求,結合精益生產原理,將集成化系統分為計劃管理、工藝設計管理、采購管理、質量管理、現場作業管理、庫存管理和銷售管理七個功能模塊,集成化功能結構如圖3所示。

圖3 精益生產集成化系統功能結構

1)計劃管理:經過預測和訂單制定的主生產計劃,根據實時的銷售訂單情況,每周都要用滾動的方式制定周計劃,用周計劃甚至是日計劃來適應市場的快速變化。保證計劃的透明度,裝配計劃和零件加工計劃要步調一致,通過生產看板實現計劃的拉動。

2)工藝設計管理:完成生產所需要的加工工藝,產品結構BOM,加工標準等數據的制定和管理。優化加工路線,改進設計和加工工藝,減少BOM層級,為實現均衡化生產、單元生產、扁平化生產做準備。

3)采購管理:根據庫存和生產需要情況,區別于通常的采購模式,精益生產的采購是由生產需求拉動的,采用小批量采購看板和年度一攬子采購計劃模式。遵循小批量、多次采購原則。

4)質量管理:生產過程中的工序標準化在精益質量管理中具有很重要的地位,對生產工人進行培訓,達到標準化作業。在生產過程中,車間檢驗人員和技術人員檢驗不合格品、超差品、工廢料廢等情況,記錄數量、生產單元、產品代碼、零件代號等信息,再經質量部門確認審理,分析產生原因,生成質量報告。

5)現場作業管理:根據一定的標準將結構和工藝相似的零件組成一個零件組,確定出零件組的典型工藝流程,再根據工藝流程等信息將生產設備組成一個制造單元,實現單元化生產。通過看板、安燈系統等可視化工具實現成產車間的全面監控。形成生產報表,提供生產完成情況等數據的反饋。

6)庫存管理:實現成品庫存、中心庫、線邊庫等各級庫存的分級管理。生產計劃和采購計劃和庫存息息相關,通過混流生產來減少成品庫存,通過準時采購提高進貨頻率來減少原材料和外購件庫存。

7)銷售管理:客戶的需求拉動是一切生產活動的動力,可以為客戶建立一攬子銷售訂單,當系統接受到客戶的訂單時,訂單就記錄在一攬子銷售訂單里。當一組產品需要從同樣的交付庫位給客戶,且發運日期一樣,就可以建立一個發貨計劃。

2.2 生產業務流程集成設計

生產管理系統業務流程集成要保證信息傳遞的準確性、快捷性,根據實際業務需求減少流程浪費,實現信息的連續傳遞,如圖4所示。

圖4 生產業務流程集成設計

工藝技術部根據產品信息制定圖紙,工藝等。經各分廠調度把生產所需要的工具設備發放到各生產車間。生產部經過計劃分解把制定的月成品計劃信息發送給裝配車間,裝配車間再根據計劃以及實際情況制定周計劃與日計劃,周計劃以滾動的形式制定,每周制定一次。根據物料需求計劃制定的零件生產計劃信息發送給機加車間,但只是一個大致的計劃,機加車間再根據裝配車間的零件需求來制定每周每日的生產計劃,以實現需求拉動,減少庫存。物料需求計劃把制定的采購計劃發送給采購部,采購部通過庫存管理把物料、外購件等送到機加和裝配車間。質量部通過產品信息、圖紙、工藝等制定質量標準,檢驗部根據質量標準檢驗產品的完成情況并生成生產報表把生產過程中的異常信息及時反饋給生產部處理。

3 應用實例

根據以上分析及設計,建立集成化系統的各功能模塊,完成業務流程集成,實現了各部門信息的傳遞與交互。

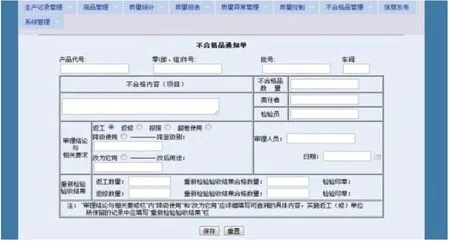

不同的人員登錄系統后,根據其業務接收和處理相應的信息。生產部門制定好生產計劃傳遞到相應的機加和裝配車間,車間計劃管理人員根據生產計劃以及實際的生產需求、設備工具等能力信息制定合理的車間生產計劃(如圖5所示),對生產任務進行監控,動態調整生產計劃;設備工具部門也會根據生產計劃等信息進行設備工具的調整以及準備,如工具工裝等需要外購,工具管理管員就需要填寫工具工裝需求計劃以及時通知采購部制定采購計劃(如圖6所示);經過質量檢驗后質量管理人員進入產品管理模塊可以填寫不合格品通知單,對不合格品進行分類,如返工、返修、報廢等(如圖7所示)。

圖5 車間計劃制定

圖6 工具工裝需求計劃

圖7 不合格品管理

4 結束語

本文針對離散型制造業特征以及需求,為適應多變的市場環境,結合了精益生產管理思想,以需求拉動為動力,通過建立精益生產管理集成化系統模型,使計劃、采購、銷售和生產協同運作,提高企業對市場需求的響應能力。設計了生產管理集成化系統的功能結構,實現了生產業務流程集成,從而解決生產信息傳遞以及管理問題,提高生產效率,實現企業信息化制造。

[1] Wang Jianhai,Zhang shu.Architecture of manufacuring execution system in the extended enterprise[J].Chinese Journal of Mechanical Engineering,2002,15(1):90-93.

[2] 高煥明,王愛民,陳華偉,蔡智淵.面向機加與裝配混合生產系統的建模與仿真技術[J].機械工程學報,2010,46(19):155-164.

[3] 萬麟瑞,徐峰.敏捷制造系統集成框架研究.計算機工程與應用,2000.

[4] 范秀敏,顧民強,馬登哲.生產系統的集成規劃及案例分析[J].工業工程與管理,2001,(1):40-43.

[5] 徐宗云,王世偉.基于SOA架構的PDM系統與制造管理系統集成設計與實現[J].冶金自動化,2010,34(1):10-15.

[6] 汪惠芬,劉婷婷,張友良.數字化制造車間集成管理系統設計與實現[J].國防制造技術,2009,(2):44-48.

[7] 丁伯慧.面向離散制造系統的管理過程設計研究[D].天津大學,2008.

[8] 門田安弘.新豐田生產方式[M].王瑞珠,譯.石家莊:河北大學出版社,2001:32-35.