基于AutoForm的汽車后備箱蓋成形工藝優化設計

孫寶福,宋 洋,2

(1.桂林理工大學 機械與控制工程學院,桂林 541006;2.武昌船舶重工集團有限公司,武漢 430060)

0 引言

汽車覆蓋件是指構那些組成車身以及其他部位由薄金屬板料經過沖壓工藝而成形的表面以及內部零件[1]。通常情況下汽車的底盤以及車身等均是由汽車覆蓋件和一般沖壓件構成的,由此可見覆蓋件不光能夠作為提升外表美觀度的裝飾性零件,還能夠作為支持整體穩固性以及安全性的封閉薄殼狀的受力零件。它作為組成汽車整車不可或缺的一部分,其市場生存周期不僅在整個產品中最短,而且變化也是最頻繁的[2]。覆蓋件成形是一個由多種因素融合在一起的復雜的變形過程。因而這些組成因素都會對其成形質量有一定的影響,例如模具的參數,材料的選擇以及工藝的選擇等等。在零件成型過程中出現缺陷的時候,可以通過選取不同型號的材料來改善零件的成形性,或是通過調整模具參數來應對這一狀況。在材料和模具都不改變的情況下,還可以通過改變成形工藝參數,如調節壓邊力的大小,調整摩擦系數等,這些措施都能夠提高工件的成形質量。但覆蓋件結構復雜,拉延過程中材料的流動并不均勻,所以一般選定了材料是不會輕易更改的,而改變模具參數通常會嚴重影響生產制造周期,還會消耗不必要財力資源。故我們基本都會采取調整工藝參數的辦法來進行零件成形質量的改善。

1 Auto Form軟件簡介

AutoForm是一款專門應用于板料成型領域的快速模擬軟件,由瑞士和德國聯合開發。目前,已在汽車工業以及金屬成形工業等領域產生一定影響,得到不錯的反響。該軟件求解十分迅速而且精準,這都得益于新的隱式有限元算法,自動選擇的數值參數控制以及全量拉格朗日理論。AutoForm與多種常用的CAD軟件具備成熟的聯接接口,軟件內置了多種適合不同需求的單元類型和常用的材料模型,具有先進的求解算法以及優秀的處理技術。組成該軟件的必不可少的模塊有User-Interface、Automesher、Onestep、DieDesigner、Incremental、Trim、Hydro等[3]。軟件可以通過導入模型,設定工序和工藝來進行模擬仿真,預測該工件的拉裂、起皺和變厚的情況。并通過對預測結果的分析研究對工藝或工序做出調整,來達到理想的沖壓成形。

2 壓邊力的選擇

壓邊力是沖壓成形過程中至關重要的工藝參數之一,它的選取是否合理對該過程中出現缺陷的可能性有很大的影響。壓邊力對板料的作用能夠增強拉應力,控制板料的流動,對抑制出現拉伸不足,破裂以及起皺等缺陷有一定的成效。通常情況下,當壓邊力增大時,成形力也會隨之增大,雖然一定范圍內可以有效的抑制起皺,并減少拉伸不足的情況,但是壓邊力過大時,會導致拉裂的趨勢明顯增加,甚至產生破裂。過大的壓邊力還會使模具損耗加劇,降低了使用壽命。當壓邊力減小時,成形力也隨之減小,可以降低出現拉裂的風險,但壓邊力過小的時候,就會導致板料流動不足,形成拉伸不足和起皺的現象。

壓邊力的選取受到很多因素的影響,譬如模具結構,材料的性能等等,但其中拉延件的結構形狀對壓邊力的選擇起著決定性的作用。這是因為拉延深度以及材料的流動都由拉延階段的結構特征主導著。

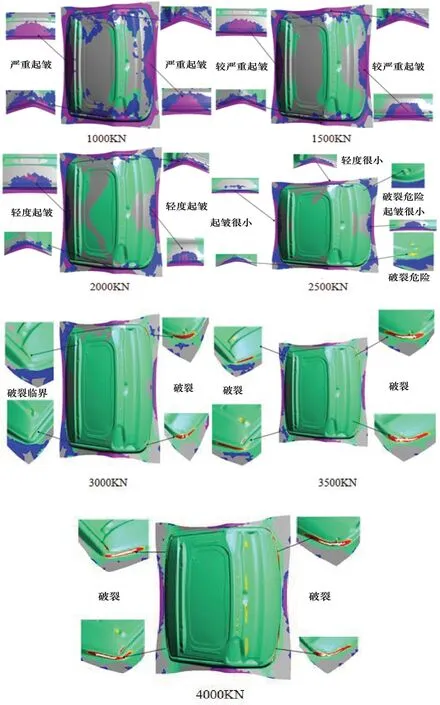

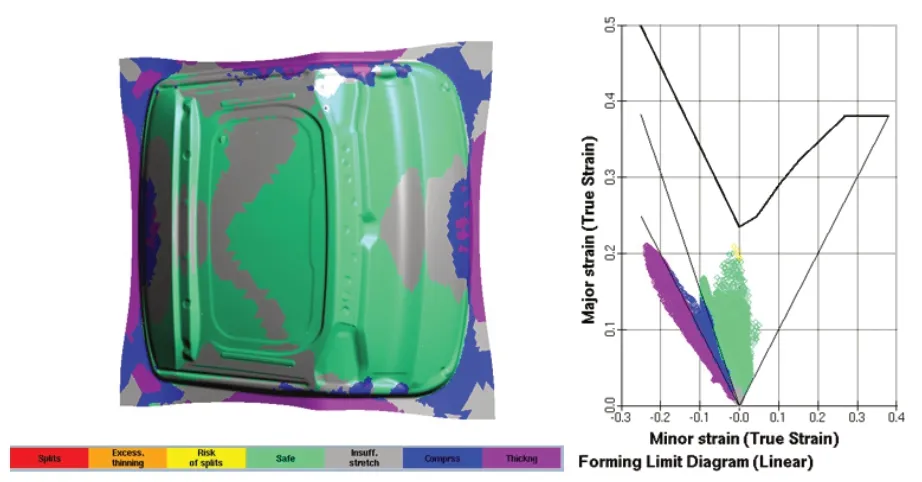

設置壓邊力依次為1000KN、1500KN、2000KN、2500KN、3000KN、3500KN、4000KN,剩余的工藝參數均選用軟件自動選取的數值進行模擬,得到模擬結果以及成形極限圖如圖1、圖2所示。

圖1 改變壓邊力模擬結果對比

圖2 不同壓邊力成形極限圖對比

在FLD圖中不同的顏色具有不同含義:紅色代表破裂;橙色代表過度減薄;黃色代表接近破裂;綠色代表變形充分;灰色代表拉伸不足;藍色代表存在拉應力;紫色代表變厚[4]。

從圖1可以看出,在壓邊力設置為1000KN時,零件絕大部分區域處于拉伸不足的狀態,并且在工件周圍出現了較大面積的起皺現象;隨著壓邊力的增大,在達到1500KN時,能夠看到零件表面起皺現象有了很大的改善;達到2000KN時,零件拉伸不足的區域和起皺的區域也大幅減少了,只有極少區域還存在起皺的現象;壓邊力為2500KN時,零件表面上的起皺現象已消除,四周還存在少許的起皺;在增加壓邊力達到3000KN時,工件拉伸良好,但在拐角處卻出現了破裂的現象;達到3500KN時,原本處于破裂臨界狀態的區域出現了破裂,之前出現的裂口破裂程度更為嚴重;持續增加壓邊力到4000KN時,法蘭邊上的起皺也減少了,但除了之前圓角處的破裂變得更為嚴重之外,工件其他區域也出現了破裂現象。綜合比較能夠得出壓邊力在2000KN至2500KN范圍內選取最佳,由于后面還會對壓邊力外的工藝參數進行調整,所以這里我們暫取壓邊力為2000KN。

3 拉延筋的設置

沖壓成形中為了控制板料的流動性,最常用的方法就是設置拉延筋,它能改善成形工藝,減少成形過程中出現的起皺,破裂等缺陷,因此拉延筋對板料成形質量有著至關重要的影響。拉延筋阻力越小,隨之其成形力也越小;相反亦然,成形力則越大。在壓邊力不足的情況下,適當的設置拉延筋能夠增大成形力,減少或是避免起皺的出現。為了能獲得更好的板料流動性,有時會施加過大的壓邊力,這可能會導致板料出現破裂以及模具的過度損耗。但拉延筋的應用能夠改善這一狀況,在較小的壓邊力下也能達到較好的板料流動性。所以拉延筋作為改善成形質量的常用措施之一,其作用效果是十分顯著的,而且拉延筋適用于各種情況。

3.1 不設拉延筋

壓邊力選取為2000KN,設置摩擦系數為0.15,不設拉延筋,模擬結果如圖3所示。

從圖3能夠看出,工件四周出現了變厚趨勢并且有部分區域發生了起皺現象,工件表面還存在著拉伸不足的情況。通過增加壓邊力能夠改善上述出現的缺陷,但壓邊力控制不當就會導致局部拉應力過大,可能造成減薄率過快甚至破裂等現象。然而設置拉延筋不僅可以增加變形力,改善或是避免出現拉伸不足和起皺等缺陷,還可以保證不會出現局部拉應力過大的現象而導致的破裂。

圖3 不設拉延筋的成形結果

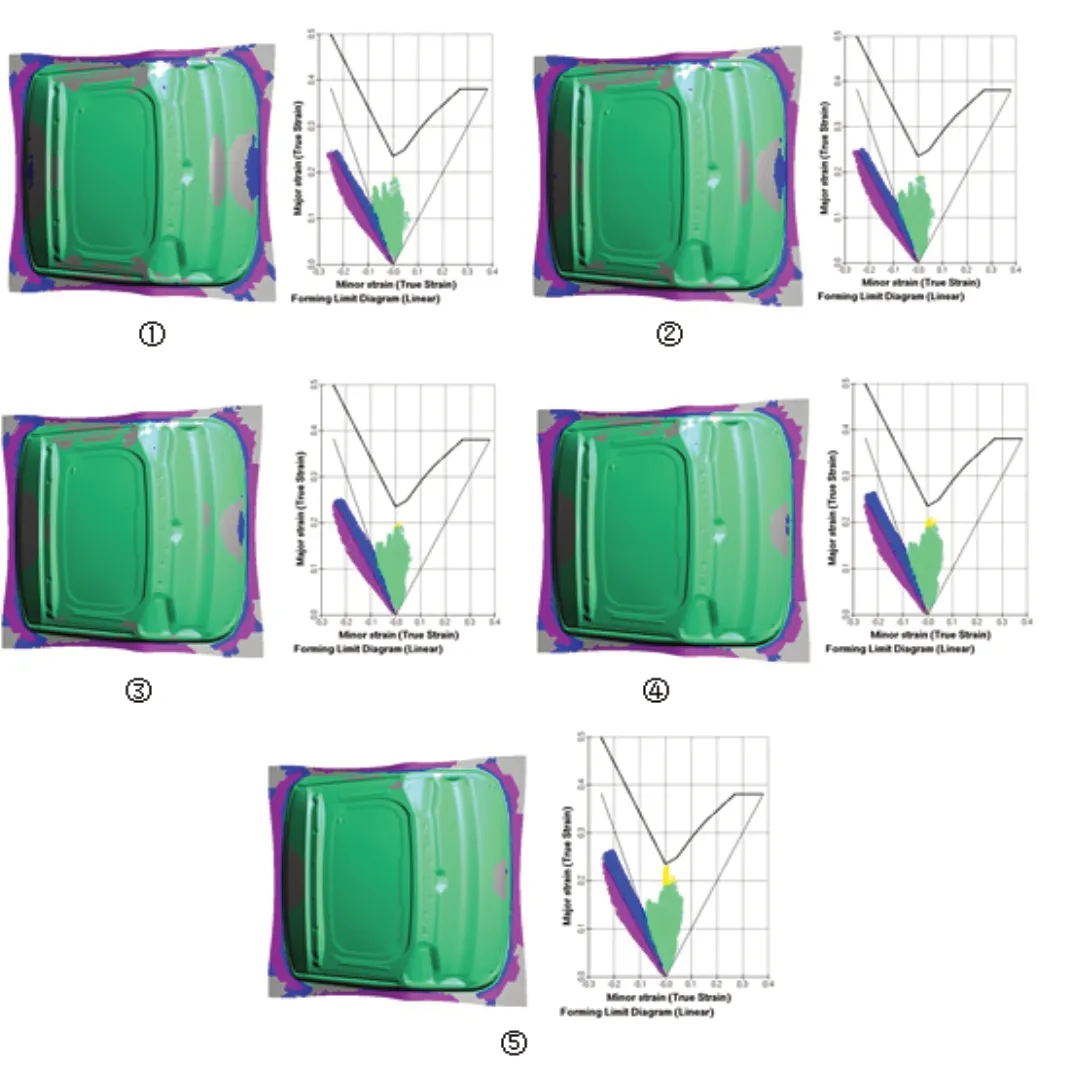

3.2 設置均勻等效的環筋

壓邊力及摩擦系數設置同上,在距離凹模輪廓20mm處設置均勻分布的等效拉延筋,拉延筋的形式選擇為環形筋,拉延筋的高度分別選取5mm、6mm、7mm、8mm、9mm五種,這幾種拉延筋參數如表所示,模擬結果如圖4所示。

圖4 不同拉延筋參數的成形結果

比較沒有設置拉延筋的結果圖3與設置等效環形拉延筋的結果圖4能夠看出,設置等效環形拉延筋后板料的成形質量得到了非常大的提升,工件起皺和拉伸不足的情況得到了顯著的改善,由此可見拉延筋對于控制板料流動有不錯的成效。在相同的參數環境下,通過調節拉延筋的高度以及圓角半徑并不能為成形帶來明顯的效果,可見拉延筋參數小幅度的變化并不會對拉延筋阻力產生什么影響,因而成形質量也不會有明顯的變化。為了使成形質量得到提升,還可以將改變拉延筋參數,改變拉延筋和位置三種方法相結合共同使用。

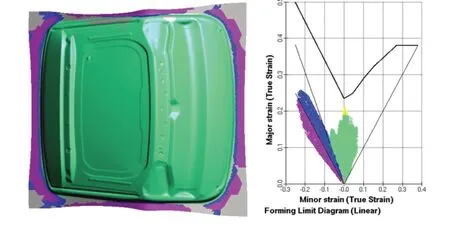

3.3 修正的等效拉延筋

由圖5可知,均勻分布的等效環形拉延筋對板料成形有一定的幫助,但是成形質量并沒有令人完全滿足,還是有少許缺陷有待改進。下面我們嘗試設置分段的等效拉延筋,觀察成形結果看分段等效拉延筋對成形質量是否有幫助。分段等效拉延筋的設置參照圖5的成形結果來進行,設置效果圖如圖6所示,在工件前部出現起皺趨勢的周圍以及后補處于拉伸不足的周圍分別設置一根等效拉延筋,如圖所示我們稱其為雙筋,主要是為了控制坯料流動速度,防止其速度過快。

圖5 分段筋的設置

圖6 分段筋下的成形結果

分段等效拉延筋的成形結果如圖6所示,跟圖4相比較能夠看出,零件原本存在的拉伸不足以及起皺都已被消除,成形質量得到了非常大的提升,而且整體效果令人滿意。由此可見,設置合理的分段等效拉延筋能夠行之有效的改善產品成形中出現的各種常見的缺陷。

4 摩擦系數的選擇

摩擦系數影響著成形力的大小,因而摩擦同樣也會對板料成形產生一定程度的影響,其中主要是壓邊摩擦力的大小控制著毛坯的變形。又壓邊摩擦力受到坯料同壓料面以及模具間摩擦系數的影響,摩擦系數越大,成形力越大,這會導致減薄率過快以及拉裂等缺陷,還會加劇模具的損耗,使其使用壽命大幅降低。同理,摩擦系數越小,其成形力也會越小,這就可能會導致成形力不足以完成工件的完全成形,造成成形過程中出現缺陷。綜上所述,摩擦系數對成形質量有著至關重要的 影響。

下面是選取壓邊力為2000KN,設置分段等效拉延筋、摩擦系數分別為0.10、0.12、0.14、0.16進行模擬而得出的成形結果,如圖7所示。

圖7 不同摩擦系數的成形結果

設置摩擦系數為0.10時,變形力不足以使坯料充分變形,工件表面部分區域存在拉伸不足的現象,甚至有產生起皺的可能性。設置摩擦系數為0.12時,工件表面質量有稍許改善,部分拉伸不足的區域消失。在摩擦系數增大到0.14時,工件表面還是有少許拉伸不足的現象,但是在工件變形過程較為復雜的區域出現了臨界破裂,甚至破裂。隨著摩擦系數的繼續增大,原本處于臨界破裂狀態的區域變得更大,而且進一步發展為破裂,之前就已破裂的區域,其破裂程度也變得更加嚴重。通過上圖摩擦系數逐步增大而分別得到的模擬結果能夠分析得出,坯料的流動速度與摩擦系數成反比。在相同的參數環境下,對那些變形過程復雜,拉深深度大的汽車覆蓋件,在選擇模具工藝時,應該優先選擇相對小的摩擦系數,這是因為變形復雜的部分容易產生破裂。而相對于拉深深度小,不是那么復雜的工件,應選擇較大的摩擦系數,這是因為工件沒有較易發生破裂的部位,而較大的變形力能帶來更好的成形質量,減少拉伸不足和起皺。

經上圖模擬分析,我們能夠得出選用較小的摩擦系數相對安全,故我們在0.10~0.13之間進行選擇。

5 沖壓速度的選擇

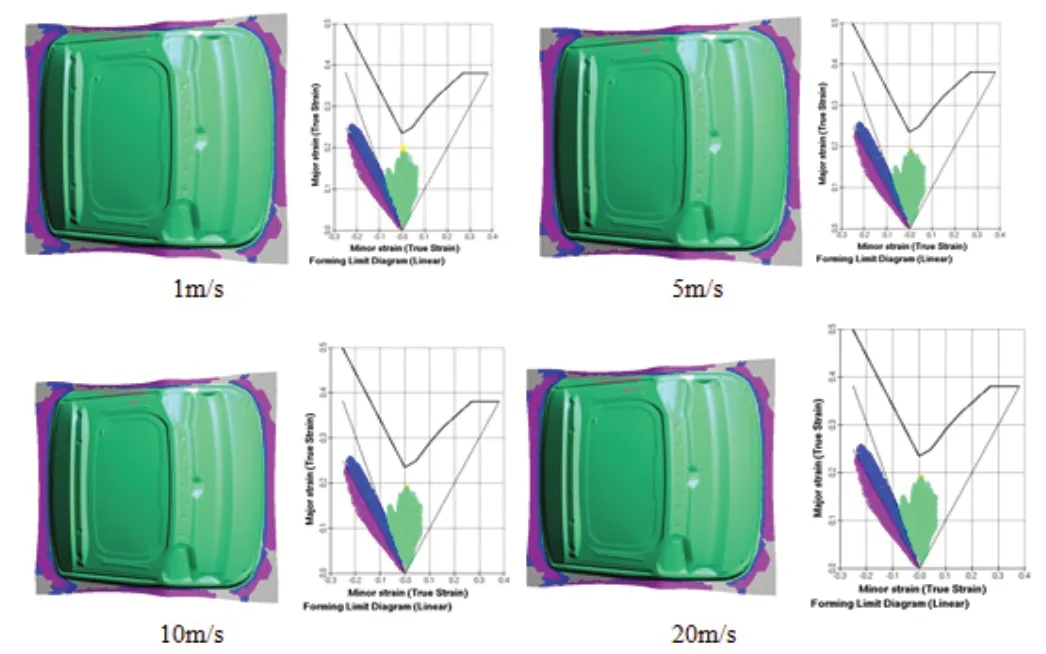

設置壓邊力為2000KN,摩擦系數為0.12,拉延筋為分段等效拉延筋,根據情況將沖壓速度分別設為1m/s、5m/s、10m/s、20m/s進行模擬,模擬結果如下:

圖8 不同沖壓速度的成形結果

通過上面不同沖壓速度的成形質量結果能夠看出四種不同速度對成形的影響幾乎是微乎其微,這表示沖壓速度這項參數在AutoForm中對成形質量并沒有什么影響。在實際操作中,沖壓速度跟沖壓設備有關,并且其速度大小的設置應與其他參數相協同,但傳統的沖壓裝置的調節范圍并不大,故沖壓速度這一參數在工藝優化設計中不是主要的應用措施。

6 結束語

基于AuotForm軟件的板料仿真技術,以汽車后備箱蓋為例,分析預測了成形過程中可能出現的缺陷,并通過修改工藝參數的方法消除缺陷提高成形質量。對于工藝參數的優化不僅改善了成形質量,提高了設計的可靠性,同時節省了大量的時間。了解并掌握各種工藝參數對成形質量的影響和規律,不僅能夠更好的指導生產實踐,還對沖壓工藝優化和模具設計具有重要意義。

[1] 林忠欽.汽車車身制造質量控制技術[M].北京:機械工業出版社,2005.

[2] 黃福天.基于AUTOFORM的汽車覆蓋件成形仿真分析[D].吉林大學,2014.

[3] 劉細芬,黃華艷.基于AutoForm的汽車覆蓋件沖壓成形仿真技術研究[J].中國農機化,2010,03:87-90.

[4] 肖良紅,羅慧娜,向俊仲,龍濤.基于AutoForm的轎車行李箱內板成形工藝優化[J].鍛壓技術,2014,06:60-64.