壓鑄機取件噴霧一機雙臂機械手控制系統的開發

金 宇,張海鷗,王桂蘭

(華中科技大學,武漢 430074)

0 引言

壓鑄,是指將熔融合金在高壓、高速條件下填充鋼制模具型腔,并使得合金液在壓力下凝固而形成鑄件的鑄造方法。壓鑄機輔助生產設備,指的是和壓鑄機配套的能完成自動舀湯、取件、噴霧的輔助機械設備[1]。實現壓鑄機輔助生產設備自動化和智能化對于穩定鑄件質量和降低勞動強度具有重要意義[2]。

國內壓鑄生產,舀湯、取件、噴霧過程基本有以下三種方式:1)依靠工人手工;2)半自動化,僅舀湯、取件可實現由機械操作,3)三個部分均為機械操作,但是三機分離進行[3]。設備集成度相對較低,需要較大的安裝空間,維修拆裝困難,沒有對模具內溫度進行監控。國外目前多將工業機器人引入到壓鑄生產周邊,利用工業機器人進行自動取件和噴霧[4],靈活小巧,效率高,但是我國企業沒有掌握其知識產權,造價成本太高[5]。

因此,本文提出開發一臺集成取件與噴霧功能的一機雙臂設備的控制系統,并與舀湯機進行聯動,由于壓鑄生產現場環境惡劣,干擾因素較多,且工藝流程較為固定,最終決定以抗干擾能力強的PLC作為控制核心,基于WINVIEW觸摸屏開發人機界面,實現自動化運行。

1 一機雙臂設備結構及工藝流程

1.1 一機雙臂設備結構

一機雙臂設備,如圖1所示。主要由五部分構成:

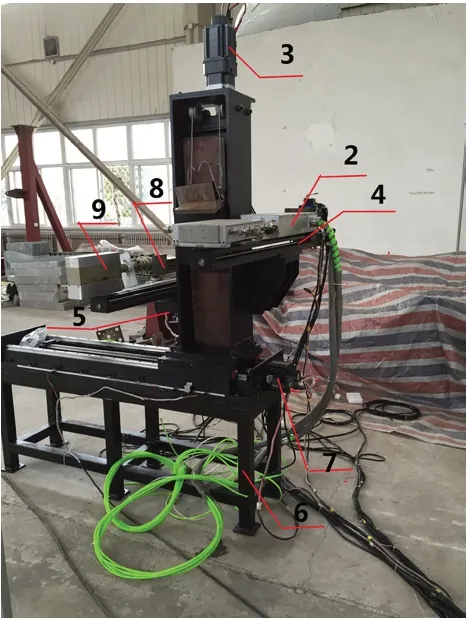

圖1 一機雙臂機械手模型圖

1)直角坐標系統,由3-豎滑臺,4-噴霧伸縮,模組,6-底座,7-橫滑臺,8-取件伸縮模組組成。實現取件、噴霧伺服定位和路徑規劃功能。

2)取件臂轉臺系統主要由5-取件臂轉臺與8-取件臂組成。實現旋轉放件功能。

3)取件噴霧轉向系統主要由2-噴霧手、9-取件手以及兩者相應的傳動轉動系統組成。實現變角度噴霧功能。

4)取件手系統主要由9-取件手內部的機械結構以及相關的氣路組成。實現零件的抓取以及變角度取放零件。

5)噴霧系統主要由2-噴霧手內部的機械結構、測溫裝置、電磁控制裝置以及氣路水路組成。實現溫度監控、傳感器保護罩伸縮,噴霧噴氣控制等功能。

1.2 一機雙臂設備工藝流程

壓鑄機合模以后,進行壓鑄合金的澆注、壓射、冷卻,與此同時,取件機械手將上一次取出的壓鑄件放置在指定的碼垛位置,然后返回到下一次的取件位置進行等待,壓鑄機開模后,若到達指定的測溫次數,對模腔內的指定點進行測溫,若沒有,則取件手進入到模腔內對壓鑄零件進行抓取,取件完成后退出模腔,噴霧臂進入到模腔內按照指定的噴霧模式進行噴霧噴氣,同時取件臂旋轉進行伸縮放件,待噴霧完成后,壓鑄機合模,至此完成一個周期的動作。

2 控制系統的設計

2.1 系統組成

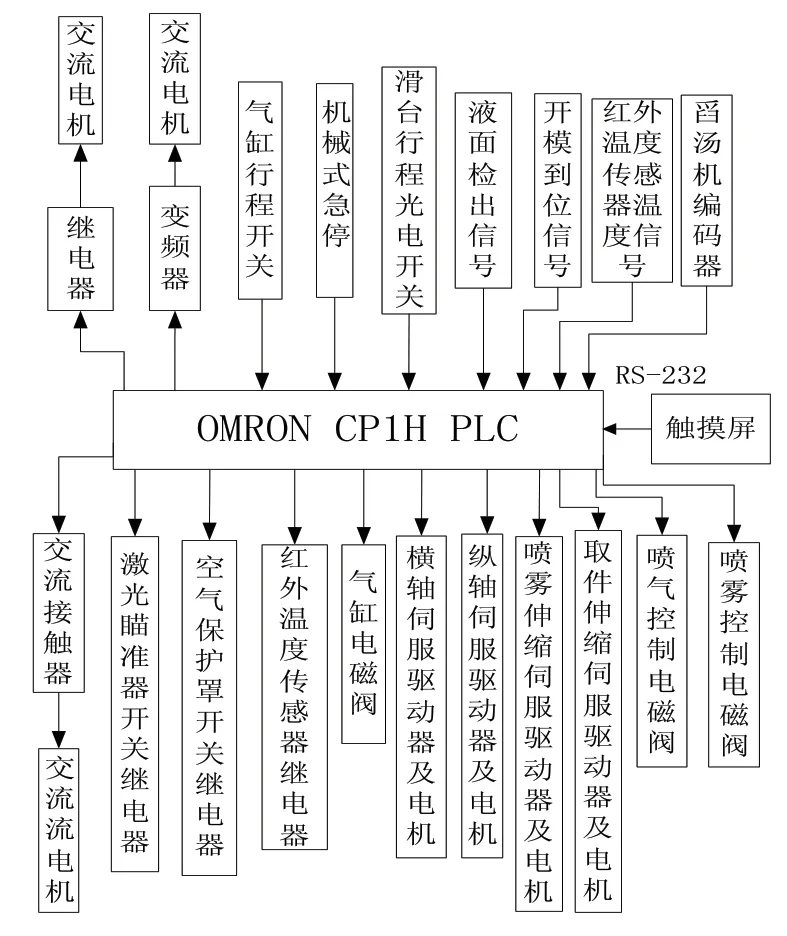

一機雙臂機械手控制系統的硬件組成如圖2所示。該系統以歐姆龍CP1H型PLC為控制核心,通過PLC的輸出口控制相應驅動單元,輸入口接收相應的位置信號。按照工藝流程編寫PLC程序,即可實現設備的自動化運行,觸摸屏通過RS232與PLC通訊。

圖2 一機雙臂機械手控制系統硬件組成框圖

系統以四臺交流伺服電機為基礎搭建一個的半開放式的數控系統,在該系統上以示教的方式儲存坐標點信息;通過相應的變頻器、交流接觸器控制五臺三相交流電機的運動;通過PLC的數字量輸出口控制氣動電磁閥的通斷;通過PLC的A/D模塊[6]采集溫度信號;通過輸入口接收限位開關的輸入信號等。

2.2 輸入輸出端口規劃

對PLC的輸入輸出端口做出了統計,整個系統一共有點48個輸入點信號,55個點輸出信號,控制4臺伺服電機需要4路高速脈沖輸出口,需要A/D與溫度傳感器進行通訊,需要RS232接口與觸摸屏通訊,因此最終選擇歐姆CP1H-XA-40DT小型PLC,但是該類型PLC只擁有40個I/O點,需增加I/O擴展單元CP1W-40EDT與CP1W-32ET,增加型號為CP1W-CIF01的RS-232C選件板與觸摸屏通訊。

2.3 直角坐標伺服系統

一機雙臂的直角坐標系統由四臺伺服電機加滾珠絲杠組成。PLC通過位置控制模式“脈沖+方向”方式[6]控制直角坐標系統4臺伺服電機,以脈沖量定位,脈沖頻率確定電機速度。建立一套簡易數字定位系統,定位取件放件位置,規劃取件與噴霧的路徑。

系統采用絕對坐標系進行定位,4個滑臺均設置原點,為準確回零,在零點附近設置一個零點接近點。PLC給伺服電機發出回零信號時,滑臺向零點靠近,到達零點接近點位置時,傳感器給PLC發出零點接近信號,整個滑臺減速低速運動,到達零點時停止。為安全考慮,在滑臺的左右兩側設置限位開關,當滑臺到達極限位置時,PLC給發出急停信號,滑臺停止運動。

2.4 交流電機系統控制方法

PLC通過開關量輸出進行多速度段[8]變頻調速,通過變頻器對取件旋轉臂、湯勺、湯勺臂三相交流電機進行調速;PLC分別通過控制兩對交流接觸器的通斷,控制爪手和噴霧手旋轉電機的正反轉,通過通電時間確定電機的旋轉角度。

取件旋轉臂的-45°,0°,45°三個旋轉角度位置的信號,噴霧手與取件爪手的旋轉原點位置信號,通過將凸輪安裝在減速器中心軸上,利用行程開關和凸輪配合的方式來標定。

舀湯手臂和舀湯湯勺位置通過分辨率8位256的E6CP-AG5C-C絕對型編碼器[9]確定。編碼器的8根信號輸出線與PLC的信號輸入口相連,以2進制形式將位置信息輸送給PLC,PLC內部通過格雷碼轉換將相應的位置信號轉換為數字量,并儲存在相應的地址內。

2.5 PLC與紅外溫度傳感器通訊

一機雙臂運行指定次數后,將進入測溫模式,對噴霧加強點的溫度值進行采集,監控模腔內部溫度。PLC與CLT15型紅外溫度傳感器[10]進行通訊時,傳感器將采集到的溫度信號通過0~10V標準電壓模擬量信號傳遞給PLC的A/D模塊,經PLC內部數據處理轉換為相應的數字量溫度信號,存入相應的地址,將此溫度值與標準溫度值進行比較,判斷是否超過溫度警戒值。

2.6 一機雙臂氣壓液壓控制

一機雙臂的氣壓與液壓回路一共分為兩部分:

1)取件抓手和傳感器保護裝置氣缸氣壓控制回路。爪手氣缸,要完成取件臂抓取放置零件的任務;傳感器保護裝置氣缸,在需要使用紅外溫度傳感器時伸出氣缸,不需要時縮回,為使氣缸動作準確,在伸縮極限位置均增加磁性開關;

2)噴霧臂噴霧裝置液壓與氣壓控制回路。噴霧器共有7對噴頭,5對噴頭進行噴霧,2對進行噴氣。每個噴霧噴頭需要先將脫模劑和氣體進行混合后噴出,控制上需要對一對噴嘴的電磁閥進行控制;每個噴氣噴頭需要將氣體噴出完成對殘渣的掃吹,控制上需要對一對噴氣噴嘴的電磁閥進行控制。

通過PLC對相應電磁閥關斷狀態的確定,控制系統可以完成對每一對噴頭噴霧噴氣的控制,提高了裝置的柔性。

3 系統軟件設計

3.1 PLC程序設計

通過CX-Programmer[11]進行PLC程序的編制,程序設計采用的是模塊化的編程思想,利用工序步進[6]控制編程思想將整個工作流程劃分為不同模塊,通過信號的交互在不同的工序模塊之間進行跳轉。

系統的控制劃分為手動操作部分與自動操作部分,在手動操作部分,可以對一機雙臂各被控單元進行控制;在自動操作部分,一機雙臂可按照工作流程,按指定工序完成舀湯、取件、噴霧動作,圖3是一機雙臂系統的全自動運行流程圖。

圖3 全自動運行流程圖

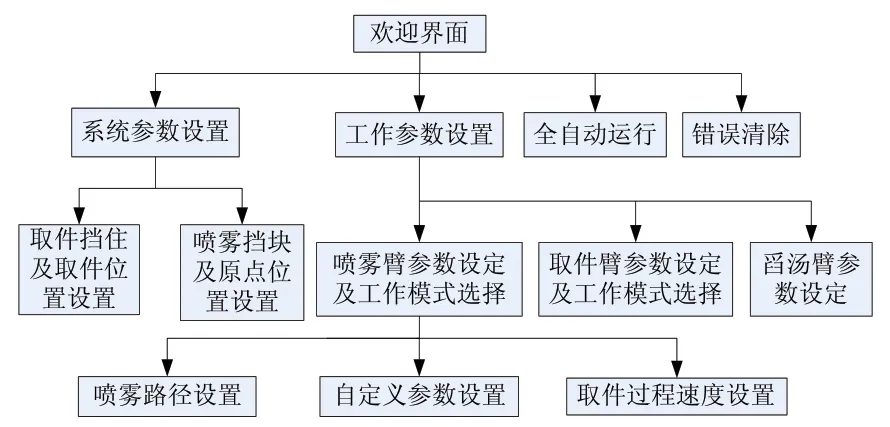

3.2 觸摸屏界面設計

本設備采用維綸通MT6000i觸摸屏與PLC進行通訊。基于EB8000[12]開發軟件,建立取件、噴霧、舀湯三級用戶界面。可在HMI界面上進行系統參數設定、工作模式設定、手動自動操作切換、監控PLC運行情況,同時在系統遇到故障時,發出報警信息。圖4是開發界面結構框圖。

圖4 觸摸屏總體設計方案

在系統參數調整界面上,可對取件、噴霧擋塊及原點位置進行設置;在工作參數調整界面上,可對取件、舀湯、取件運行參數進行設置;在全線運行界面,對整個運動流程進行啟停操作及運行狀態的監控;在錯誤清除界面,可以清除電機錯誤。

4 結束語

現場的調試結果表明,壓鑄機取件噴霧一機雙臂機械手能流暢實現取件和噴霧兩大功能,并且能夠和舀湯機進行信號交互。取件臂可以精確定位抓取及放置零件,實現了零件碼垛功能。噴霧臂可選擇不同噴霧模式,不同的噴涂模式可設定不同噴涂路徑。取件噴霧周期縮短至20秒以內,較現有取件噴霧裝置的效率提高了50%。具有較高的精度和柔性,提高了運行效率,降低了勞動強度,具有較高的推廣與應用前景。

[1] LK Group·Shanghai Atech Machinery Co. Ltd.. 自動化壓鑄機與壓鑄單元[A].中國鑄造協會.第七屆中國鑄造廠長(經理)國際會議論文集[C].中國鑄造協會,2006:6.

[2] 王云昭.第三屆中國國際壓鑄會議及展覽會綜述[J].特種鑄造及有色合金,2002,04:37-38.

[3] 李良能.臥式冷室壓鑄機上自動澆注、取件、噴涂輔機裝置的應用[J].裝備機械,2002,04:14.

[4] 李義.國外工業機器人在鑄造生產中的應用概況[J].現代兵器,1983,09:27-29.

[5] 周志,楊濤.鑄造機器人的發展與應用[J].摩托車技術,2014,10:33-36.

[6] CP1H CPU單元操作手冊.

[7] ASD-B2系列標準泛用性伺服驅動器應用技術手冊.2011.4.

[8] VFD-E使用手冊.

[9] E6CP_A編碼器說明書.

[10] Optris產品目錄.

[11] CX-Programmer用戶手冊2.0.

[12] EB8000使用手冊.