ZW-27/2-8.8型氮氣增壓壓縮機活塞的改進

孫傳工

(大連西太平洋石油化工有限公司,遼寧 大連 116600)

我公司空分裝置現有兩臺ZW-27/2-8.8型氮氣增壓壓縮機,擔負著全廠低壓氮氣的輸送工作,運行狀況關系著全廠的安全穩定生產。這兩臺壓縮機投用以來,故障率比較高,故障現象主要是活塞環嚴重磨損和破碎、活塞環槽嚴重損傷、氣閥損壞、填料發熱泄漏等,不但維修工作量大,維護費用居高不下,更重要的是對公司的安全穩定生產造成威脅。

壓縮機主要技術參數:

型號:ZW-27/2-8.8

型式:立式,兩列,一級,雙作用,水冷,往復活塞式壓縮機

潤滑方式:無油潤滑

壓縮介質:氮氣

排氣量:26.96m3/min(吸氣狀態)

吸入壓力:0.196MPa(濾清器前)

排氣壓力:0.883MPa

進氣溫度:12℃

排氣溫度:136.5℃

氣缸直徑:370mm

活塞行程:180mm

轉速:490r/min

軸功率:260.5kW

1 活塞的工作原理

活塞在氣缸內往復運動,通過與進排氣閥的配合,完成對氣體的膨脹、吸氣、壓縮、排氣的過程。活塞利用其圓柱外側槽內安裝的活塞環密封氣缸兩側的氣體壓差。活塞環嵌于活塞的環槽內,工作時外緣緊貼氣缸內壁,背向高壓氣體一側的端面緊壓在環槽上,實現密封。

活塞環須具有初始彈力,才能使活塞環外緣緊貼氣缸內壁,形成密封,所以活塞環內側一般要設置一個彈力環。為了獲得足夠的彈力,活塞環需設有開口,而氣體能夠通過切口泄漏,所以一般需要多道活塞環同時工作。氣體通過每道環都要產生一次節流作用,從而達到減少泄漏的目的,活塞環的密封是阻塞密封和節流密封的組合。

無油潤滑壓縮機為了避免活塞體與氣缸壁直接接觸,還要在活塞上安裝具有自潤滑性質材料的導向環。

2 活塞部件故障分析

通過對壓縮機的多次檢修工作總結出:此型壓縮機的主要故障根源是活塞部件的使用壽命太短。

活塞體材質為鑄鋁;活塞導向環為不開口、無導流槽的形式,材質為PTFE;活塞環采用內側帶突臺的兩片軸向組合式結構,材質為PTFE,兩片組合環之間有定位銷防止周向錯位;塞環內側采用金屬(3Cr13)彈力環提供初始彈力;氣缸與活塞為無油潤滑。

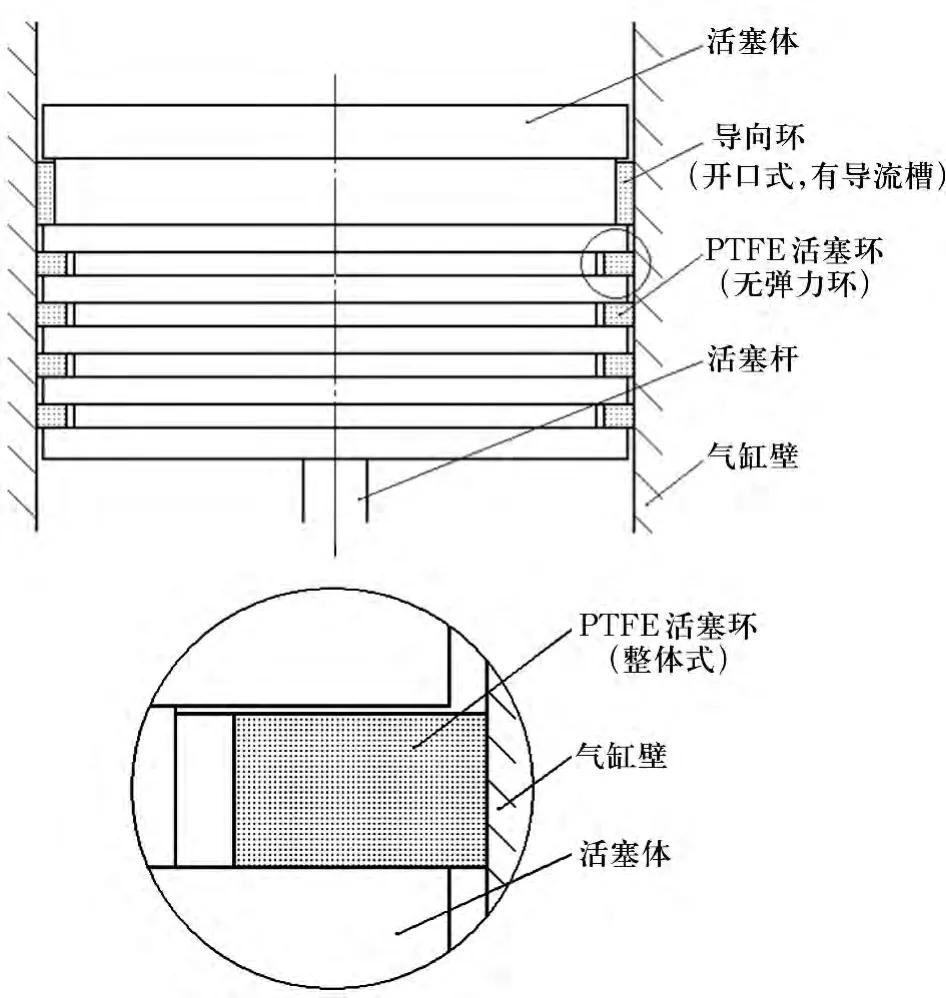

活塞結構如圖1所示。

圖1 活塞結構示意圖(改進前)

活塞部件的故障現象主要表現為:

1)運行使用周期短,一般運行三個月左右,活塞環即產生明顯磨損,壓縮機排氣溫度逐漸升高至150~160℃,超過報警值,同時排氣量降低;

2)活塞環外緣磨損嚴重且不均勻,活塞環斷裂情況比較普遍,氣缸和排氣管線內有大量活塞環磨損產生的黑色粉末;

3)活塞環內側夾持彈力環的凸緣部分在使用中容易破損,產生的碎片會造成氣閥失效。

4)兩片組合活塞環間的定位銷易脫落,卡住氣閥閥片;

5)活塞上的活塞環槽兩側壁由于金屬彈力環的反復撞擊,易發生剝落損傷使環槽尺寸不規則變寬,脫落的鋁屑會加速活塞環磨損,并使進排氣閥失效。

根據活塞部件的故障現象和發生規律,分析故障產生的原因主要是:

1)金屬彈力環彈力過大且不均勻。彈力如果過大,會使活塞環與氣缸壁接觸部分的比壓過高,使活塞環與氣缸壁間的磨擦力過大,造成活塞環磨損過快。

2)金屬彈力環的重量過大,在活塞往復運動的慣性力作用下,金屬彈力環對PTFE活塞環的內側凸緣反復撞擊造成活塞環內側凸緣破損。

3)活塞環內側凸緣破損后,金屬彈力環便會直接反復撞擊到活塞環槽的兩側壁,造成鋁制活塞環槽壁疲勞脫落,使活塞環槽變寬,活塞環密封失效,活塞體報廢。

4)活塞槽壁受金屬彈力環反復撞擊產生的鋁屑,散布在氣缸內會加速活塞環磨損,并造成氣閥頻繁損壞。

5)采用的PTFE活塞環材質不良,在氮氣環境中自潤滑性能差,磨損比較快,并且磨損產生的黑色粉末影響壓縮機填料、氣閥的使用壽命,甚至對系統后續的中壓氮氣壓縮機造成不利影響。

3 活塞部件的改進辦法

根據上述故障分析,考慮必須從活塞環和彈力環入手解決問題。

拆解檢修時發現氣缸和管路內的大量黑色粉末就是活塞環磨損產生的。黑色粉末的存在,使活塞環自潤滑性能被破壞,加速活塞環的磨損。

此型壓縮機采用無油潤滑的氣缸,活塞環和活塞導向環的材質為填充聚四氟乙烯(PTFE),是一種具有自潤滑性質的材料。其自潤滑機理是:依靠填充聚四氟乙烯與對應金屬表面初磨合時,在金屬磨擦表面涂粘一層極薄的由聚四氟乙烯分子為主形成的自潤滑薄膜。這種自潤滑膜的一旦建立之后,潤滑狀況就得到改善,填充聚四氟乙烯活塞環與氣缸壁的磨擦面就處于填充聚四氟乙烯分子間的相對磨擦,磨擦系數大大降低,僅會出現微量穩定的磨損。如果這種薄膜一旦被破壞,就會造成活塞環與金屬氣缸壁面直接干磨擦,磨擦系數大,發熱量高,活塞環的磨損加快。

根據填充聚四氟乙烯的自潤滑特性和活塞故障產生原因,主要考慮從以下幾個方面來改善活塞環的工作狀態。

1)改善填充聚四氟乙烯活塞環材料質量。

2)保證氣缸壁表面粗糙度,應達到Ra0.8。

3)降低彈力環的彈力。

4)降低彈力環的重量。

具體改進措施:

1)活塞環的材料改善可以通過選擇性能比較好、質量更穩定的賀爾碧格公司產品來替代。

2)氣缸內壁進行精加工處理,保證表面粗糙度達到Ra0.8的技術要求。

3)對于彈力環,一方面要降低彈力,另一方面要解決金屬彈力環對鋁制活塞環槽的損傷嚴重的問題,所以綜合考慮取消金屬彈力環。

活塞環必須具有初始彈力,才能使活塞環外緣緊貼氣缸內壁,形成密封。金屬彈力環取消后,具有切口的整體式活塞環要具有彈力,在自由狀態時,其各部分的曲率半徑應大于氣缸半徑,彈力的大小與曲率半徑的大小有關,所以選擇合理的曲率半徑可以使活塞環具有初始密封能力。

取消金屬彈力環,采用有切口的整體式活塞環,這樣不但簡化了活塞環的結構而且避免了金屬彈力環對活塞環槽壁的損傷。經過核算,所選用活塞環材料的彈力可以滿足活塞環與氣缸壁初始密封的需要。同時還應增加一道活塞環,以保證更好的密封效果。

4)原導向環為不開口、無導流槽的形式,更換時需要熱裝,為檢修帶來不便。所以改為有開口、有導流槽式導向環。

活塞改造后結構如圖2所示。

4 改造效果

圖2 活塞結構示意圖(改進后)

經過改造,壓縮機的運行溫度、壓力等各項參數全部達到額定要求,排氣溫度比改造前正常工作溫度降低5~10℃,氣缸填料溫度降低約10℃。壓縮機活塞環的使用壽命由三、四個月延長至三年以上,進排氣閥的使用壽命由三、四個月延長至一年以上。兩臺壓縮機全部達到連續運行3年而活塞部件無損傷。另外,由于改進后活塞環磨損程度低,氮氣管線內的黑色粉末不再產生,其后續的中壓氮氣壓縮機運行周期也明顯增長。

5 結 語

此次對兩臺ZW型氮氣壓縮機活塞的成功改造,使壓縮機能夠滿足石油化工生產長周期安穩運行的要求,維護費用大幅度降低,成功地經驗對同系列壓縮機的改進提供了有益借鑒。

[1] 郁永章.容積式壓縮機技術手冊[M].北京:機械工業出版社,2000