極軟土質(zhì)條件下盾構(gòu)始發(fā)的關(guān)鍵技術(shù)研究

蘆志國 鄧耀華 吳 金

1.中鐵七局集團(tuán)第三工程有限公司 西安 710032;2.蘇州市軌道交通集團(tuán)有限公司 蘇州 215004

1 工程概況

1.1 盾構(gòu)區(qū)間概況

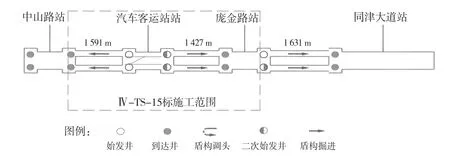

盾構(gòu)施工的區(qū)間工程場地位于蘇州吳江市,標(biāo)段共包含2個(gè)盾構(gòu)區(qū)間:中山路站—汽車客運(yùn)站站區(qū)間(第1區(qū)間)、汽車客運(yùn)站站—龐金路站區(qū)間(第2區(qū)間)。其中:第1區(qū)間左線長1 615.64 m,右線長1 591.40 m,區(qū)間埋深8.90~19.20 m,區(qū)間中段下穿行船河橋,道路兩側(cè)多為空地。第2區(qū)間工程下穿S227省道、京杭大運(yùn)河,區(qū)間左線長1 430.42 m,右線長1 427.47 m,埋深9.90~18.10 m。2個(gè)區(qū)間都采用“冷凍+礦山法”施工。工程投入2臺(tái)盾構(gòu)機(jī)分別進(jìn)行掘進(jìn)施工,2臺(tái)盾構(gòu)機(jī)始發(fā)場地均設(shè)在汽車客運(yùn)站站(圖1)。

圖1 盾構(gòu)區(qū)間工程概況示意

1.2 沿線地層特性

根據(jù)地質(zhì)資料,標(biāo)段內(nèi)地層層序自上而下依次為:①1淤泥層、①2雜填土層、①3素填土層、②1黏土層、③1黏土層、③2粉質(zhì)黏土層、③3粉土層、④1粉質(zhì)黏土層、④2粉砂或粉土層、④3粉土夾粉砂層、⑤1粉質(zhì)黏土層、⑤2粉砂或粉土層、⑥1黏土層、⑦1粉質(zhì)黏土層、⑦2粉土或粉砂層、⑦3粉質(zhì)黏土層、⑦4粉土或粉砂層、⑧1黏土夾粉質(zhì)黏土層、⑧2粉質(zhì)黏土層。

在蘇州軟土地區(qū),軟土地層缺乏自立性,經(jīng)施工擾動(dòng)后很有可能產(chǎn)生臨空面。再加上土壤開挖后的防水性能較差,容易產(chǎn)生較大的位移,突發(fā)大量的涌水。這會(huì)對盾構(gòu)的始發(fā)施工帶來嚴(yán)重影響。因此,在實(shí)施盾構(gòu)始發(fā)之前,必須精心研究并采用合理的施工方案,保證盾構(gòu)始發(fā)的成功。

1.3 始發(fā)井結(jié)構(gòu)概況

汽車客運(yùn)站站東西端頭均為盾構(gòu)始發(fā)井,設(shè)計(jì)為明挖地下2層鋼筋混凝土結(jié)構(gòu);圍護(hù)結(jié)構(gòu)采用厚800 mm地下連續(xù)墻。主體結(jié)構(gòu)防水等級(jí)為一級(jí),采用全包式防水。端頭井端墻厚800 mm,側(cè)墻厚800 mm,底板為厚1 000 mm鋼筋混凝土(不包括墊層),始發(fā)井中板、左右線留設(shè)11.50 m×7.50 m的盾構(gòu)機(jī)下井口,頂板均為11.50 m×7.50 m盾構(gòu)機(jī)下井口,用于盾構(gòu)機(jī)和后配套臺(tái)車的吊裝下井及組裝。

2 盾構(gòu)始發(fā)的不利因素

2.1 土質(zhì)不利因素

盾構(gòu)始發(fā)與到達(dá)處處于④2粉砂層、②黏土層,該土層含水量豐富,且強(qiáng)度較高、壓縮性低、滲透性好,在微承壓水水頭壓力作用下極易產(chǎn)生管涌或流砂,給盾構(gòu)始發(fā)帶來風(fēng)險(xiǎn)。盾構(gòu)始發(fā)掘進(jìn)時(shí)應(yīng)適當(dāng)控制掘進(jìn)速率,避免對土體產(chǎn)生過大的擾動(dòng),以減少施工后的沉降。盾構(gòu)推進(jìn)時(shí)其上部主要為淤泥質(zhì)黏性土,下部為砂質(zhì)粉土,土質(zhì)差異較大,所受到的上、下阻力不均勻,施工時(shí)應(yīng)該合理控制盾構(gòu)推進(jìn)參數(shù),保證始發(fā)時(shí)盾構(gòu)軸線與設(shè)計(jì)軸線偏差量控制在最小。

2.2 其他不可預(yù)見因素

地下空間的施工風(fēng)險(xiǎn)大,即使在施工前期做好充足的準(zhǔn)備,也不能完全保證施工的安全。在進(jìn)出洞口的施工過程中,由于施工擾動(dòng)對土體穩(wěn)定性和止水性存在影響,使得開鑿后出現(xiàn)土體坍塌和流砂事故的風(fēng)險(xiǎn)大大增加。為了降低事故發(fā)生的概率,需要在土體改良的規(guī)定時(shí)間內(nèi),按照強(qiáng)度和止水性的相關(guān)要求,對改良后的土體進(jìn)行檢測。該項(xiàng)目在施工過程中常見的問題有以下2點(diǎn)。

2.2.1 盾構(gòu)始發(fā)時(shí)洞門處土體涌入井中

在洞口拆除封門后,井外的軟土地層不能自立。洞圈處的密封裝置還不能將土體完全阻擋在洞外,導(dǎo)致洞外的土體沿著洞口進(jìn)入井內(nèi),繼而引發(fā)地面沉降,對地面上方的建筑和地下管線的正常使用產(chǎn)生難以預(yù)計(jì)的影響,同時(shí)也會(huì)導(dǎo)致盾構(gòu)施工的中斷。

2.2.2 盾構(gòu)始發(fā)時(shí)周圈涌現(xiàn)泥漿

由于洞口的密封裝置在進(jìn)出洞口時(shí)遭到磨損,之后沒能及時(shí)做好防漏防滲的處理。因此,在盾構(gòu)機(jī)尚未全部通過豎井或已經(jīng)脫離始發(fā)圈時(shí),豎井以外的泥漿已經(jīng)開始從洞圈與盾構(gòu)之間的縫隙中不斷地涌入豎井內(nèi)。如果不及時(shí)采取應(yīng)急措施,將會(huì)引起洞口處已經(jīng)建好的隧道發(fā)生大量沉降情況,最終導(dǎo)致地面沉陷。

3 盾構(gòu)始發(fā)施工及其關(guān)鍵技術(shù)

3.1 盾構(gòu)始發(fā)端頭加固

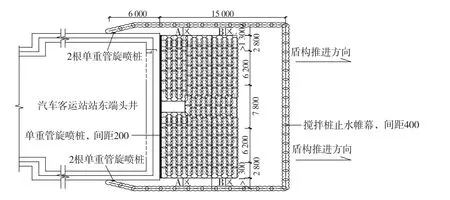

盾構(gòu)端頭加固體均采用φ850 mm@600 mm三軸攪拌樁,按照加固投影面積計(jì)算,A、B區(qū)弱加固(空樁段)投影面積內(nèi)的綜合水泥摻量為9.70%(即每幅三軸攪拌樁全斷面水泥摻量為7%),A區(qū)強(qiáng)加固(實(shí)樁)投影面積內(nèi)的綜合水泥摻量為27.69%(即每幅三軸攪拌樁全斷面水泥摻量為20%),B區(qū)強(qiáng)加固體(實(shí)樁)投影面積內(nèi)的綜合水泥摻量為20.70%(即每幅三軸攪拌樁全斷面水泥摻量為15%);止水帷幕采用φ850 mm@600 mm三軸攪拌樁,搭接長度為400 mm,投影面積內(nèi)的綜合水泥摻量為25.63%(即每幅三軸攪拌樁全斷面水泥摻量為20%)。水泥采用P.O 42.5級(jí)以上的水泥。止水帷幕與圍護(hù)結(jié)構(gòu)接縫處采用2根單重管旋噴樁補(bǔ)強(qiáng),水泥摻量為200 kg/m;圍護(hù)結(jié)構(gòu)與加固區(qū)施工冷縫采用單重管旋噴樁補(bǔ)強(qiáng),孔間距為200 mm,水泥用量為200 kg/m。在施工開始之前須采取試樁工作,以便根據(jù)試樁加固的效果,確定施工方案、施工工藝以及施工的各項(xiàng)參數(shù)。盾構(gòu)始發(fā)端頭加固平面如圖2所示。

圖2 盾構(gòu)始發(fā)端頭加固平面示意

為了確保始發(fā)端頭加固的質(zhì)量,還制訂了以下2個(gè)參數(shù)控制要求:

1)經(jīng)過加固的土體應(yīng)達(dá)到良好的均衡性以及穩(wěn)固的自立性。

2)A區(qū)加固后土體的無側(cè)限抗壓強(qiáng)度標(biāo)準(zhǔn)值達(dá)到1 MPa以上,B區(qū)加固后土體的無側(cè)限抗壓強(qiáng)度標(biāo)準(zhǔn)值則需達(dá)到0.50 MPa以上。

3.2 始發(fā)托架、反力架的安裝及加固

在盾構(gòu)機(jī)始發(fā)過程中,始發(fā)托架用于固定盾構(gòu)機(jī)方向、承載其自重,并不斷調(diào)整盾構(gòu)機(jī)中心直至到達(dá)其設(shè)計(jì)標(biāo)高。其次,在拆除負(fù)環(huán)管片之前,始發(fā)架還有著固定負(fù)環(huán)管片的作用。

反力架的作用是為盾構(gòu)機(jī)提供推進(jìn)反力,反力架支撐只有部分依靠在車站內(nèi)側(cè)墻上,剩余部分需增設(shè)反力架斜撐。始發(fā)托架與反力架的施工順為:始發(fā)托架地面組裝→始發(fā)托架下井安裝、加固→始發(fā)托架加固驗(yàn)收→托架使用→待盾構(gòu)機(jī)及后配套下井完成→反力架下井組裝、加固→反力架加固驗(yàn)收→反力架使用[1-2]。

3.3 洞門鑿除

根據(jù)車站圍護(hù)結(jié)構(gòu)體的厚度,鑿除洞門厚度為0.80 m。鑿除洞門需要先割除地下連續(xù)墻表面的混凝土和鋼筋網(wǎng),然后破除地下連續(xù)墻墻身的混凝土和鋼筋網(wǎng),最后實(shí)現(xiàn)廢渣的清理。洞門需要分2次進(jìn)行鑿除。

3.3.1 第1次洞門鑿除

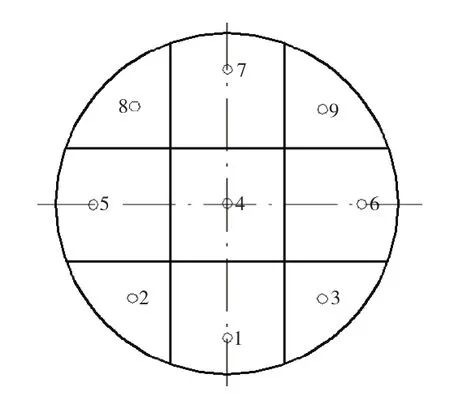

洞口首次鑿除的時(shí)間在盾構(gòu)始發(fā)前7 d,鑿除厚度為55 cm。施工人員使用風(fēng)鎬、鉆機(jī)等設(shè)備,按照從下而上、先中間后兩側(cè)的順序依次鑿除地下連續(xù)墻墻身的混凝土和鋼筋網(wǎng)。洞口鑿除順序如圖3所示。

圖3 洞門鑿除順序示意

3.3.2 第2次洞門鑿除

第2次洞門鑿除的時(shí)間為始發(fā)前4~6 h,鑿除厚度為25 cm,施工時(shí)應(yīng)迅速鑿除殘留的鋼筋網(wǎng)與混凝土,并對洞門附近的鋼筋進(jìn)行修整,直至切割圓順。同時(shí),應(yīng)盡量減少洞門土體無支撐的時(shí)間。第2次洞門鑿除施工順序?yàn)閺南峦咸罡畛摻睿缓笄謇矶撮T鑿除產(chǎn)生的廢渣、腳手架等。

3.4 洞門密封、防水裝置安裝

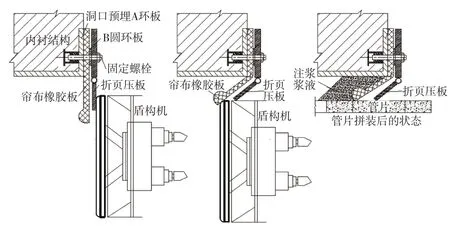

1)洞門采用橡膠簾布、B環(huán)板、折頁壓板通過螺栓并按照一定順序固定在洞門鋼環(huán)上的方式進(jìn)行密封,在盾構(gòu)通過處采用折頁壓板進(jìn)行密封。

2)在車站主體結(jié)構(gòu)施工時(shí),安裝洞門預(yù)埋鋼環(huán)(即A環(huán)板);預(yù)埋鋼環(huán)板加工時(shí)嚴(yán)格按照交底圖紙說明進(jìn)行,嚴(yán)格控制構(gòu)件的加工精度以保證正常使用;預(yù)埋時(shí)嚴(yán)格控制安裝精度、洞門中心安裝位置、垂直度等。

3)在洞門第2次鑿除前安裝橡膠簾布、B環(huán)板、折頁壓板。安裝順序?yàn)椋憾撮T圈預(yù)埋鋼環(huán)(車站施工時(shí)已預(yù)埋)→安設(shè)雙頭螺桿→簾布橡膠板→圓環(huán)壓板→折頁壓板→墊圈→螺母。洞門密封裝置如圖4所示。

圖4 洞門密封、防水裝置示意

3.5 盾構(gòu)始發(fā)掘進(jìn)

3.5.1 始發(fā)掘進(jìn)參數(shù)

工程始發(fā)掘進(jìn)長度設(shè)定為90 m,主要考慮以下3個(gè)方面的因素。

1)盾構(gòu)機(jī)和后方臺(tái)車的長度。

2)始發(fā)掘進(jìn)需滿足布置雙線道岔的條件。

3)土體和管片之間的摩擦力能夠支持盾構(gòu)機(jī)的正常工作。

根據(jù)始發(fā)段地質(zhì)情況,工程選擇土壓平衡模式推進(jìn)。

3.5.2 始發(fā)掘進(jìn)參數(shù)的控制

盾構(gòu)始發(fā)掘進(jìn)施工技術(shù)難度大,在始發(fā)掘進(jìn)過程中,結(jié)合現(xiàn)場的地質(zhì)情況,工程對盾構(gòu)的推進(jìn)速度、土倉壓力、注漿壓力進(jìn)行了動(dòng)態(tài)的調(diào)整。依據(jù)掘進(jìn)線路的縱向剖面圖,在計(jì)算盾構(gòu)機(jī)拱頂處均布圍巖的豎向壓力時(shí),可以直接把上覆土體的自重作為上覆土地層壓力。

根據(jù)相關(guān)的計(jì)算,工程在開始掘進(jìn)時(shí)暫取的掘進(jìn)參數(shù)為:推進(jìn)速度為10~20 mm/min,土倉壓力為105 kPa,注漿壓力為0.10~0.30 MPa,盾構(gòu)軸線偏離設(shè)計(jì)軸線誤差范圍為-50~50 mm,地面隆陷控制在+10~-30 mm,同時(shí)將盾構(gòu)機(jī)各組油缸的壓力值嚴(yán)格控制在7 000 kPa之內(nèi),總推力控制在1×104kN之內(nèi),刀盤工作壓力控制在9 000 kPa之內(nèi)。

通過初始推進(jìn),選擇6項(xiàng)指標(biāo)作為施工管理開展后續(xù)施工任務(wù)的指導(dǎo)依據(jù),主要包括土倉壓力、推進(jìn)速度、總推力、排土量、刀盤轉(zhuǎn)速和扭矩、注漿壓力以及注漿量,其中土倉壓力是主要的管理指標(biāo)。

在始發(fā)的前3環(huán),考慮到刀盤剛開始切削土體,且前方為加固土體,故掘進(jìn)時(shí)應(yīng)緩慢建立土壓力并且慢慢增加到設(shè)計(jì)土壓力后,開始始發(fā)掘進(jìn),同時(shí)控制扭矩、轉(zhuǎn)速和貫入度。施工過程中,再進(jìn)行掘進(jìn)參數(shù)的動(dòng)態(tài)調(diào)整[3]。

3.6 同步注漿

盾構(gòu)機(jī)盾尾進(jìn)入土體后進(jìn)行同步注漿,以迅速填充盾體與管片之間的空隙。漿液選取為水泥砂漿,同步注漿完成后還需進(jìn)行二次注漿,防止因注漿不當(dāng)引起管片上浮或偏移。

工程同步注漿壓力設(shè)定為0.10~0.30 MPa,管片二次注漿的注漿壓力為0.20~0.50 MPa。工程采用的實(shí)際注漿量為理論建筑空隙的150%~200%,即為3.56~4.74 m3。在同步注漿施工任務(wù)進(jìn)行過程中,工程設(shè)置了注漿上限,當(dāng)注漿壓力達(dá)到設(shè)計(jì)的標(biāo)準(zhǔn)值時(shí),就可以認(rèn)為同步注漿施工任務(wù)完成。

始發(fā)段注漿漿液采用水泥砂漿,工程考慮到漿液的和易性及抗離析性,粉煤灰采用二級(jí)粉煤灰,膨潤土采用鈉基膨潤土。根據(jù)現(xiàn)場試驗(yàn)結(jié)果和實(shí)際施工效果進(jìn)行修正,力求砂漿配合比達(dá)到最優(yōu)的工作性能。工程設(shè)定的始發(fā)階段漿液初凝時(shí)間為6~8 h。

在正3環(huán)安裝完成后,緊固好管片連接螺栓,停止掘進(jìn)并對洞門圈進(jìn)行注漿。注漿時(shí)密切關(guān)注洞門密封裝置的變形情況,一旦發(fā)現(xiàn)漏漿情況應(yīng)立刻停止注漿,并根據(jù)漏漿的具體情況采取相應(yīng)的處理措施。注漿完成后立即用水清洗注漿管,以防止注漿管堵塞。

3.7 管片拼裝

在始發(fā)井內(nèi),盾構(gòu)機(jī)依靠負(fù)環(huán)管片提供支撐進(jìn)行掘進(jìn),根據(jù)以前的施工經(jīng)驗(yàn),工程左右線各安裝8環(huán)負(fù)環(huán)管片,0環(huán)管片插入隧道0.50~0.60 m,以滿足洞門環(huán)梁施工要求。負(fù)環(huán)管片安裝時(shí)通過管片拼裝機(jī)對標(biāo)準(zhǔn)環(huán)管片進(jìn)行安裝,在安裝過程中為防止管片失圓,必須按照錯(cuò)縫拼接的原則進(jìn)行。

在拼裝負(fù)8環(huán)管片的第1塊管片時(shí),先在負(fù)8環(huán)管片的A2塊管片內(nèi)弧面上畫出管片向左偏移22.5°后位于弧底的位置,拼裝時(shí)以水平尺進(jìn)行確定;A2塊管片拼裝完成以后,再依次進(jìn)行B塊、C塊及封頂塊拼裝。

3.8 極軟土質(zhì)條件下盾構(gòu)始發(fā)的注意事項(xiàng)

1)為了控制推進(jìn)軸線,保護(hù)刀盤,盾構(gòu)機(jī)推進(jìn)速度宜控制在10~20 mm/min;為了避免推進(jìn)時(shí)刀盤損害洞門密封裝置,始發(fā)前應(yīng)在刀頭和密封裝置上涂抹油脂以減少摩擦。

2)盾構(gòu)機(jī)啟動(dòng)的時(shí)候,司機(jī)需事先檢查千斤頂有沒有完全靠足。在開始推進(jìn)和結(jié)束推進(jìn)時(shí),掘進(jìn)速度不能太快;當(dāng)沿設(shè)計(jì)路線每環(huán)掘進(jìn)開始時(shí),啟動(dòng)速度不應(yīng)過大,應(yīng)當(dāng)逐漸提速。掘進(jìn)過程中,掘進(jìn)速度應(yīng)盡可能保持穩(wěn)定,防止波動(dòng)。

3)掘進(jìn)速度的快慢應(yīng)當(dāng)與每環(huán)注漿量的多少保持一致,保證在掘進(jìn)過程中同步注漿系統(tǒng)處于良好的工作狀態(tài)。

4)始發(fā)掘進(jìn)開始時(shí),為了將盾構(gòu)機(jī)卡在始發(fā)架上,需要在盾構(gòu)機(jī)的中心兩側(cè)設(shè)置防扭轉(zhuǎn)支座,為盾構(gòu)機(jī)始發(fā)提供反扭矩,進(jìn)入洞門后割除支座并打磨。

5)盾構(gòu)機(jī)組裝完成后,安裝負(fù)環(huán)管片前,需要手動(dòng)將盾尾油脂涂抹在盾尾刷上,并保證涂抹飽滿、足量。在對始發(fā)臺(tái)、反力架以及首環(huán)負(fù)環(huán)管片進(jìn)行定位時(shí),需要對始發(fā)臺(tái)、反力架、負(fù)環(huán)管片的安裝精度進(jìn)行嚴(yán)格控制,以確保盾構(gòu)始發(fā)能夠和設(shè)計(jì)的路線保持一致。

6)在盾構(gòu)始發(fā)階段,各項(xiàng)設(shè)備均處于磨合期,需要將掘進(jìn)總推力嚴(yán)格控制在后盾支撐能夠承載的范圍內(nèi),同時(shí)也要確保刀盤在此推力下切入地層所產(chǎn)生的扭矩小于盾構(gòu)機(jī)始發(fā)架提供的反扭矩。

7)盾構(gòu)始發(fā)在反力架和洞內(nèi)正式管片之間安裝負(fù)環(huán)管片,在外側(cè)采取鋼絲拉結(jié),并用木楔支撐在負(fù)環(huán)管片和托架鋼軌之間,以保證在傳遞推力過程中管片不會(huì)浮動(dòng)變位。

8)在打開洞門過程中,若出現(xiàn)流清水現(xiàn)象,必須用雙快水泥和水玻璃進(jìn)行堵漏。如果在割除鋼筋時(shí)發(fā)生泥沙流動(dòng)的現(xiàn)象,必須即刻停止切割鋼筋,并采取注漿處理,堵住后方可再切割鋼筋。

9)在洞圈上下左右4個(gè)關(guān)鍵性位置預(yù)埋外插φ50~100 mm的能大流量注漿的反向封閉式注漿嘴,并加裝長1~3 m的注漿引管。若在鑿除洞門后突發(fā)嚴(yán)重的泥漿砂石涌動(dòng)情況,應(yīng)當(dāng)立刻停止對洞門的破除,并迅速用雙快水泥進(jìn)行封堵,同時(shí)從預(yù)埋注漿管灌注雙液漿或能速凝的化學(xué)漿液,以確保洞門安全。

4 結(jié)語

基于蘇州地區(qū)的地質(zhì)條件,結(jié)合現(xiàn)有軌道交通施工盾構(gòu)始發(fā)的關(guān)鍵技術(shù),工程管理人員認(rèn)真研究了盾構(gòu)始發(fā)可能存在的各類問題,編制了系統(tǒng)的管理方案,實(shí)現(xiàn)了盾構(gòu)始發(fā)的質(zhì)量、進(jìn)度、成本和安全的集成管理,為盾構(gòu)區(qū)間的施工創(chuàng)造了良好的條件,確保了項(xiàng)目的成功。